(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

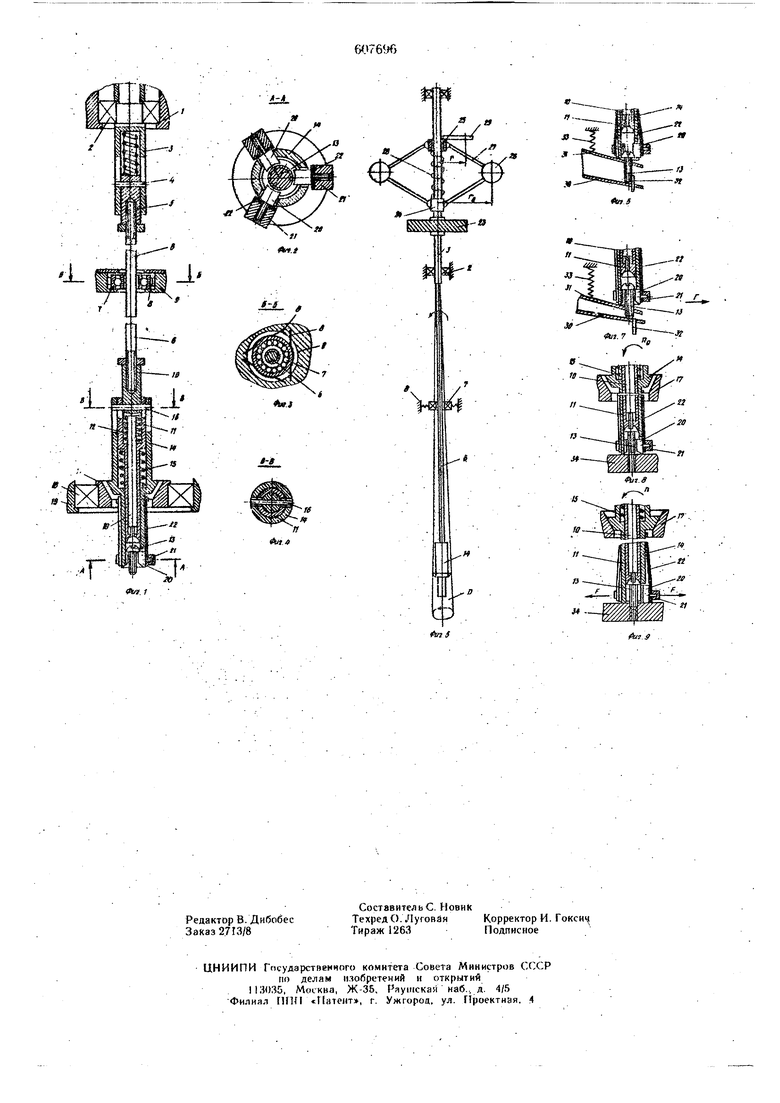

на фиг. 8 и 9 - схема свинчивания в начальном и конечном положениях.

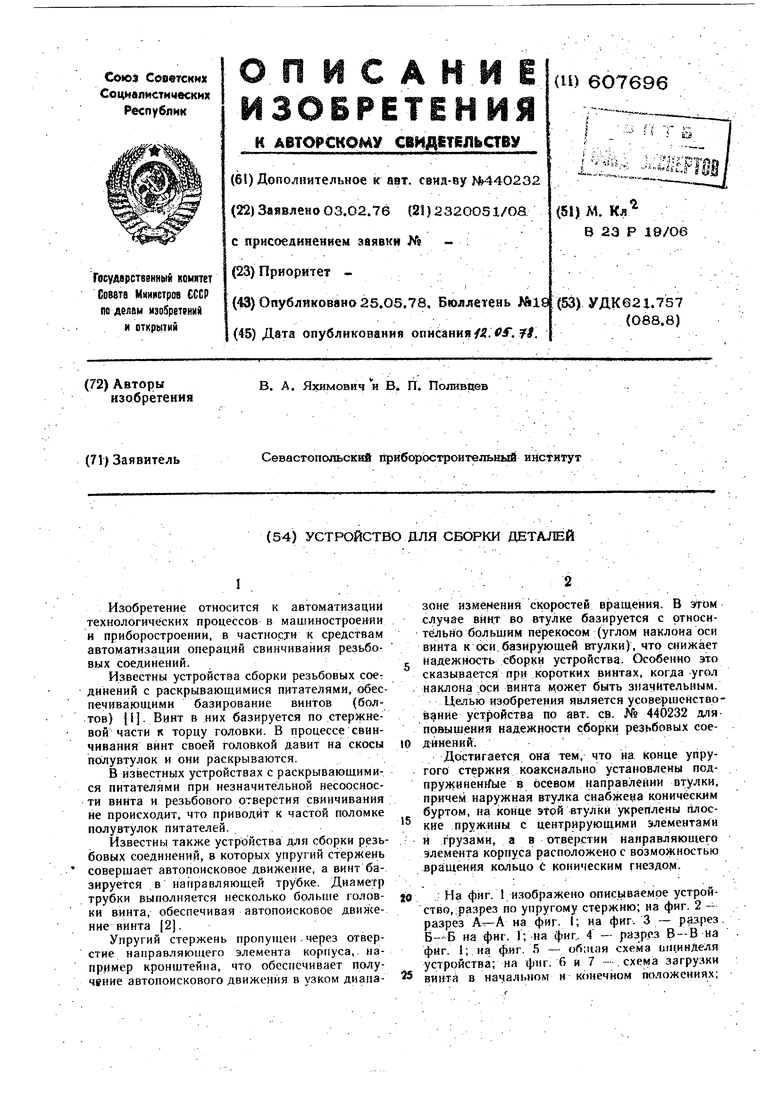

Устройство по основному авт. св. № 440232 представляет собой двухшпиндельную установку с расположенными в корпусе шпинделями в эиде гибких стержг ей. В предложенном устройстве в корпусе i установлен подшинннк 2.

Внутреннее кольцо подшипника 2 посажено на вал 3, который передает вращение через штифт 4 на переходник 5. В переходник 5 вмонтнрован гнбкнй стержень б. -Стержень 6 пропущен с зазором .через отверстие нанравляющего элемента корпуса - внутреннее кольцо подшнпника. Подшипник 7 удерживается плоскими упругими пружинами 8, которые закренлены в неподвижном кронштейне 9, укрёпленном на корпусе i. На конец стержня 6 навинчен наконечник 10, который заканчивается отверткой, входящей в прямоугольный паз втулки II. Втулка 11 надета на наконечник 10 так, что имеет возможность двигаться в осевом направлении, н отжимается пругкиноГ 12. Конец втулки 1 заканчивается сферической поверхностью под головку вкнта 13 с гфямоугольной прорезью под отвертку. На внутреннюю втулку 11 коаксиально надета нарулшая втулка 14, которая также подвнл-сна в осевом направлении. Втулка 14 отжимается пружиной 15. Вращение от наконечника 10 передается Ц1ТИФТОМ 16 на втулки 11 н 14, образующие сборочнук головку. . . Наружная втулка 14 имеет конический бурт, который моЖет входить в контакт с коническим гнездом кольца 17г Кольцо 17 установлено с йозможностью вращения подшипника 18, который закреплен в неподвижном корпусе 19.

На нижнем конце втудки 14 р пазы, выполненные в ней под углом 120°, вставлены три лепестка 20 - центрирующие элементыдля базирования винта 13. Лепестки 20 крепятся грузами 21, выполненными в виде, гаек, и прИ соединены. к плоским пружинам 22. Пружины 22 прикреплены консольно к наружной втулке 14...

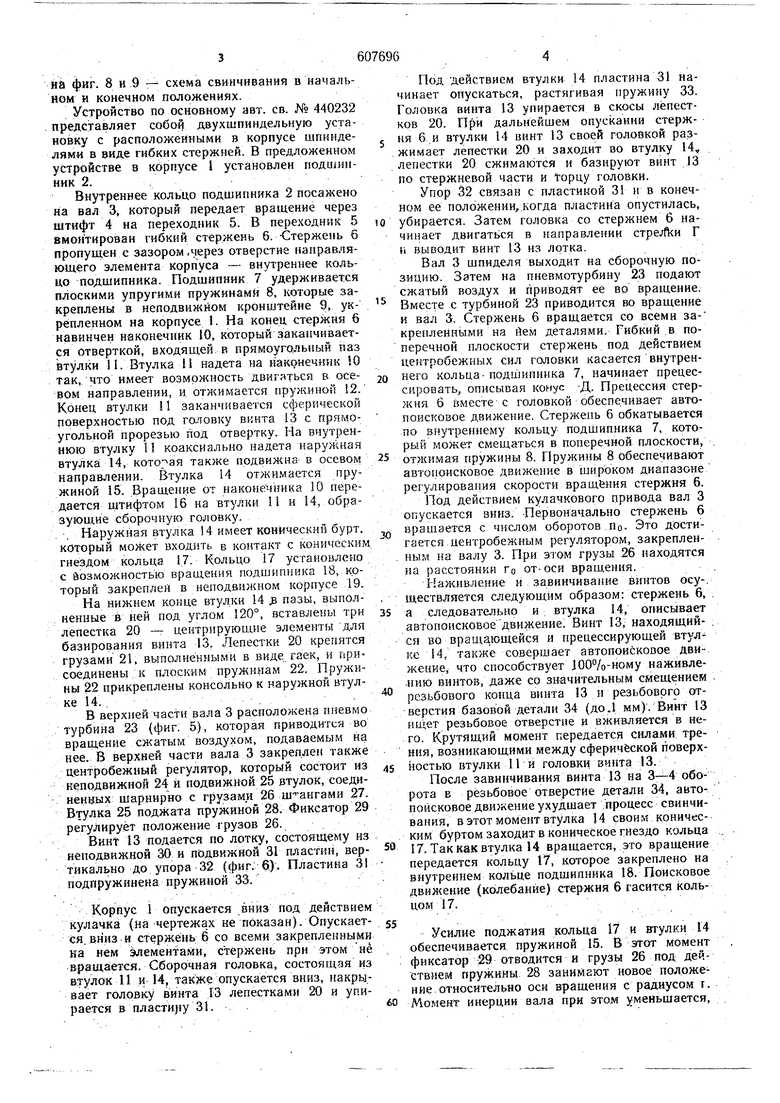

В верхней части вала 3 расположена пиевмо турбина 23 (фиг. 5), которая приводится во вращение сжатым воздухом, подаваемым на нее. В верхней части вала 3 закреплен также центробежный регулятор, который состоит из неподвижной 24 и подвижной 25 втулок, соединенных шарннрно с грузами 26 ш ангами 27. Втулка 25 поджата пружиной 28. Фиксатор 29 регулирует положение грузов 26.

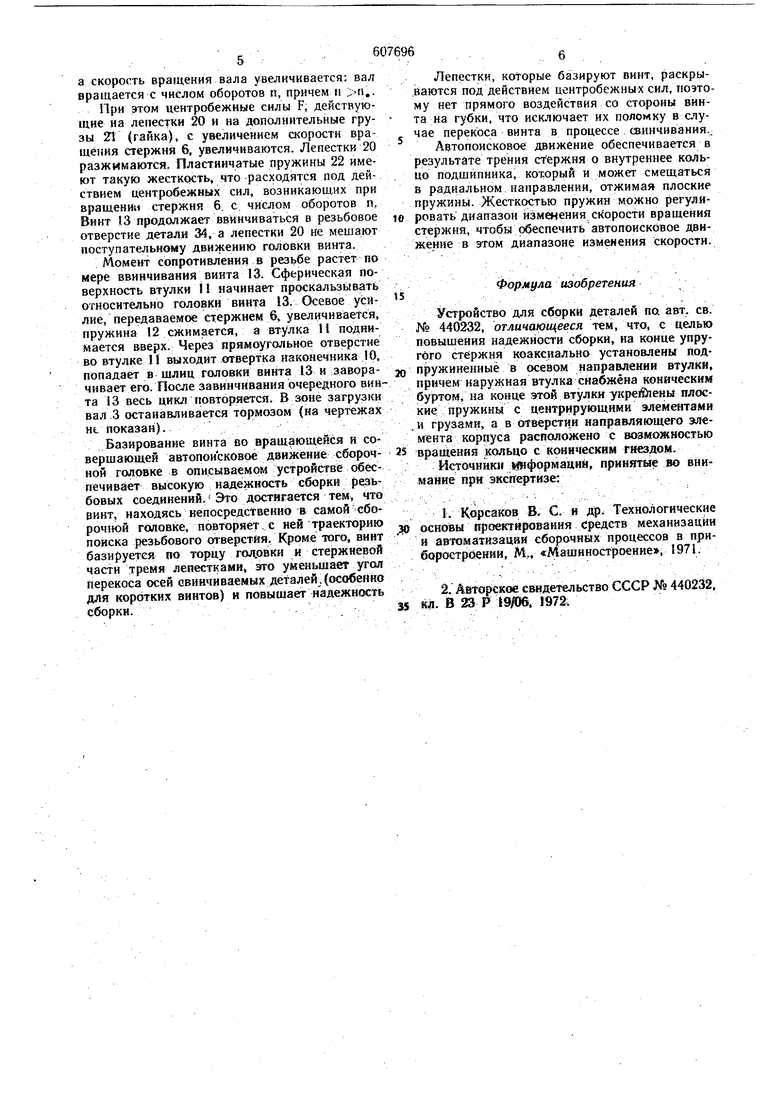

BHHt 13 подается но лотку, состоящему из неподвижной 30 и подвижной 31 пластин, вертикально до упора 32 (фиг. 6.), Пластина 31подпружинена пружиной 33.

Корпус i опускается вниз под действием кулачка (на чертежа.х не показан). Опускается.вниз.и стержень 6 со всеми закрепленными на нем элементами, стержень при этом не вращается. Сборочная головка, состоящая из втулок 11 и 14, также опускается вниз, накрывает головку 13 лепестками 20 и упирается в пласти))у 31.

Под-действием втулкн 14 пластина 31 начинает опускаться, растягивая пружину 33. Головка винта 13 упирается в скосы лепестков 20. При дальнейшем опусканни стержня 6 и втулки 14 винт 13 своей головкой ра.зжнмает лепестки 20 и заходит во втулку 4, лепестки 20 сжимаются и базируют винт 13 по стержневой части и topцy головки.

Упор 32 связан с пластикой 31 ив конечном ее положении, когда пластина опустилась, убирается. Затем головка со стержнем 6 начинает двигаться в направлении CTpejfkH Г и выводит винт 13 из лотка.

Вал 3 щпнделя выходит на сборочную позицию. Затем на пневмотурбину 23 подают сжатый воздух н приводят ее во вращение. Вместе с турбиной 23 приводится во вращение и вал 3. Стержень 6 вращается со всеми закрепленными на йем деталями. Гибкий в нояеречной плоскости стержень под действием центробежных сил головки касается внутреннего кольца- подшипника 7, начинает прецесскровать, описывая конус Д. Прецессия стерл ня б вместеС головкой обеспечивает автопоисковое движe шe. Стержень 6 обкатывается по внутреннему кольцу подщипника 7, который может смещаться в поперечной плоскости, отжймая пружины 8. Пружины 8 обеспечивают авто 1оисковое движение в щи.роком диапазоне регулирования скорости вращения стержня 6.

Под действием кулачкового привода вал 3 опускается зниа. Первоначально стержень 6 вращается с числом оборотов.HO. Это достигается, центробежным регулятором, закрепленным на валу 3. При этом грузы 26 находятся на рас.стоянки Го от-оси вращения.

Кажнвленне и завинчивание винтов осуществляется следующим образом: стержень 6, а следовательно и втулка 14, описывает автопоисковоедвижение Винт 13 находящнйся во вращающейся и прецесснрующей втулке 4, также совершает автопоисковое движение, что способствует 00°/о-ному наживлению винтов, даже со значительным смещением резьбового конца винта 13 нрезьбовогр отверстия базовой детали 34 (доЛ; мм). Винт 13 ищет резьбовое отверстие и вжнвляется в него. Крутящий момент передается силами трення, возникающими между сферической поверхностью втулки Пи головки винта 13.

После завинчивания винта 13 на 3-4 оборота в резьбовое отверстие детали 34, автопоисковое двнжение ухудшает .процесс свннчнвания, в этот втулка 14 своим коническим буртом заходит в коническое гнездо кольца 17. Так как втулка 14 вращается, это вранление передается кольцу 17, которое закреплено на внутреннем кольце подшипника 18. Понсковое движение (колебание) стержня 6 гасится кольцом 17.

Усилие поджатия кольца 17 и втулки 14 обеснечнвается пружиной 15. В этот момент фиксатор 29 отводится и грузы 26 под действием пружины 28 занимают новое положение относительно оси вращения с раднусом г. MoMeftT инерции вала при этом уменьщается.

а скорость вращения вала увеличивается: вал вращается с числом оборотов п, причем п п,.

При этом центробежные силы F, действующие на лепестки 20 и на дополнительные грузы 21 (гайка), с увеличением скорости вращения стержня б, увеличиваются. Лепестки 20 разжимаются. Пластинчатые пружины 22 имеют такую жесткость, что расходятся под действием центробежных сил, возникающих при вращении стержня 6. с числом оборотов п, Вкит КЗ продолжает ввинчиваться в резьбовое отверстие детали 34, а лепестки 20 не мешают поступательному Движению головки винта.

Момент сопротивления в резьбе растет по мере ввинчивания винта 13. Сферическая поверхность втулки 11 начинает проскальзь1вать относительно головки винта 13. Осевое усилие, передаваемое стержнем б, увеличивается, нружнна 12 сжимается, а втулка И поднимается вверх. Через прямоугольное отверстие во втулке П выходит отвертка наконечника 10, попадает в шлиц головки винта 13 и заворачивает его. После завинчивания очередного винта 13 весь цикл повторяется. В зоне загрузки вал 3 останавливается тормозом (на чертежах Ht показан).

Базирование винта во вращающейся н соверщающей автопоисковое движение сборочной головке в описываемом устройстве обеспечивает высокую надежность сборки резьбовых соединений. Это достигается тем, что ринт, находясь непосредственно в самой сбороч юй головке, повторяет с ней траекторию поиска резьбового отверстия. Кроме того, вннт базируется по торцу годраки и стержневой части трейя лепестками, это уменьщает угод перекоса осей свинчиваемых деталей, (особенно для коротких винтов) и повышает надежность сборки..

Лепестки, которые базируют винт, раскры.йаются под действием центробежных сил, поэтому нет прямого воздействия со стороны винта на губки, что исключает их поломку в случае перекоса винта в процессе свинчивания.;

Автопоисковое движение обеспечивается в результате трения стержня о внутреннее кольцо подшипника, который и может смещаться в радиальном направлении, отжимая плоские пружины. Жесткостью пружин можно регулировать диапазон изменения скорости вращения стержня, чтобы обеспечить автопоисковое движение в этом диапазоне изменения скорости.

Формула изобретения

Устройство для сборки деталей па авт. св. № 440232, отличающееся тем, что, с целью повышения надежности сборки, на конце упругого стбржня коаксиально установлены подпружйненныё в осевом направлении втулки, причем наружная втулка снабжена коническим буртом, на конце этой втулки укрей)1ены плоские пружины с центрирующими элементами и грузами, а в отверстии направляющего элемента корпуса расположено с возможностью BpauteHHs ксшьцо с коническим гнездом.

Источник «информации, принятые во внимание прн экспертизе:

1.Корсаков В. С. и Др; Технологические основы проектирования средств механизации

и автоматизации сборочных процессов в прибороетроении, М., «Машиностроение, 1971.

2.Авторское свидетельство СССР № 440232, кл. В 23 Р 19Д)6. 1972.

JL

fia.i

tin S

M

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1972 |

|

SU440232A1 |

| Устройство для сборки резьбовых соединений | 1979 |

|

SU837727A1 |

| Винтозавинчивающее устройство | 1984 |

|

SU1177114A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Устройство для сборки резьбовых соединений | 1982 |

|

SU1068252A1 |

| ИНЕРЦИОННАЯ ОТВЕРТКА | 1973 |

|

SU379374A1 |

| Винтоверт | 1982 |

|

SU1030154A1 |

| ГАЕЧНЫЙ ТРЕЩЕТОЧНЫЙ КЛЮЧ | 1997 |

|

RU2121429C1 |

| Комбинированный инструмент | 1982 |

|

SU1133078A1 |

| Завинчивающий патрон стационарного устройства для сборки резьбовых соединений | 1982 |

|

SU1039682A1 |

Авторы

Даты

1978-05-25—Публикация

1976-02-03—Подача