1

Изобретение относится к области автоматизации технологических процессов в машиностроении и приборостроении, в частности к средствам автоматизации операций свинчивания резьбовых соединений.

Известны устройства для сборки деталей, на корпусе которых смонтированы стол для базовой детали соединения и сборочная головка, обеспечивающая автопоисковое движение сопрягаемой детали.

С целью упрощения конструкции сборочная головка выполнена в виде упругого стержня, проходящего через направляющее отверстие корпуса.

Кроме того, сборочная головка имеет на конце гнездо, форма которого соответствует форме одной из деталей соединения.

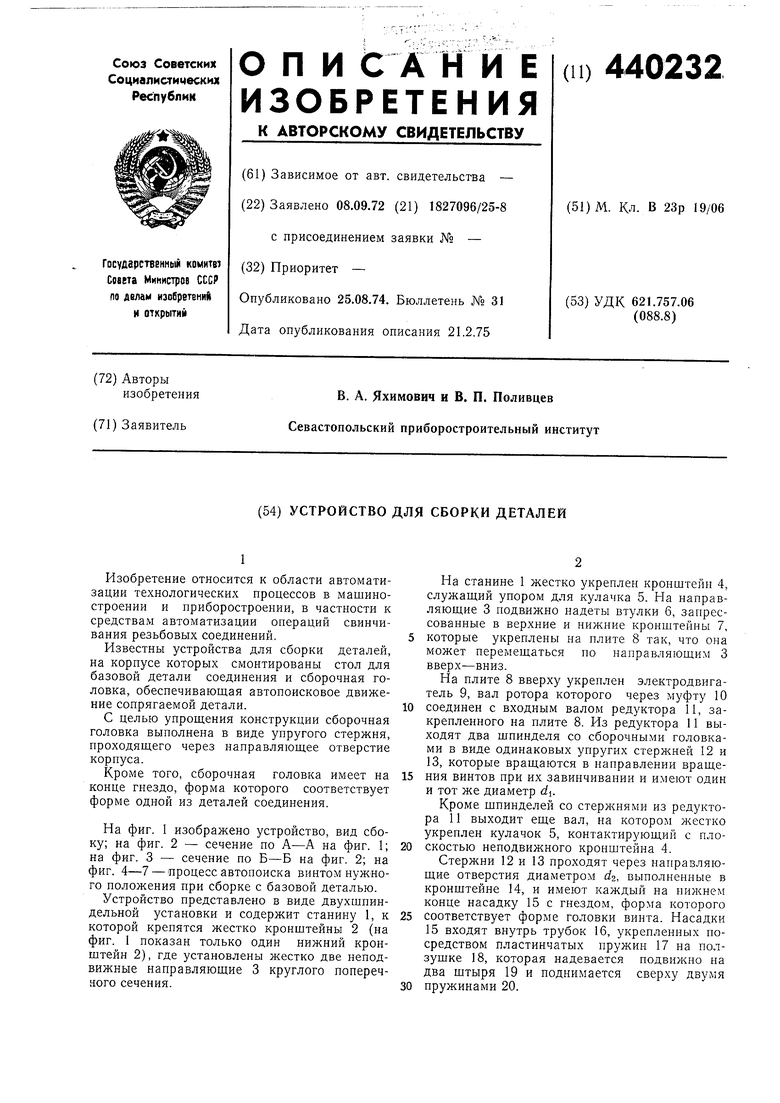

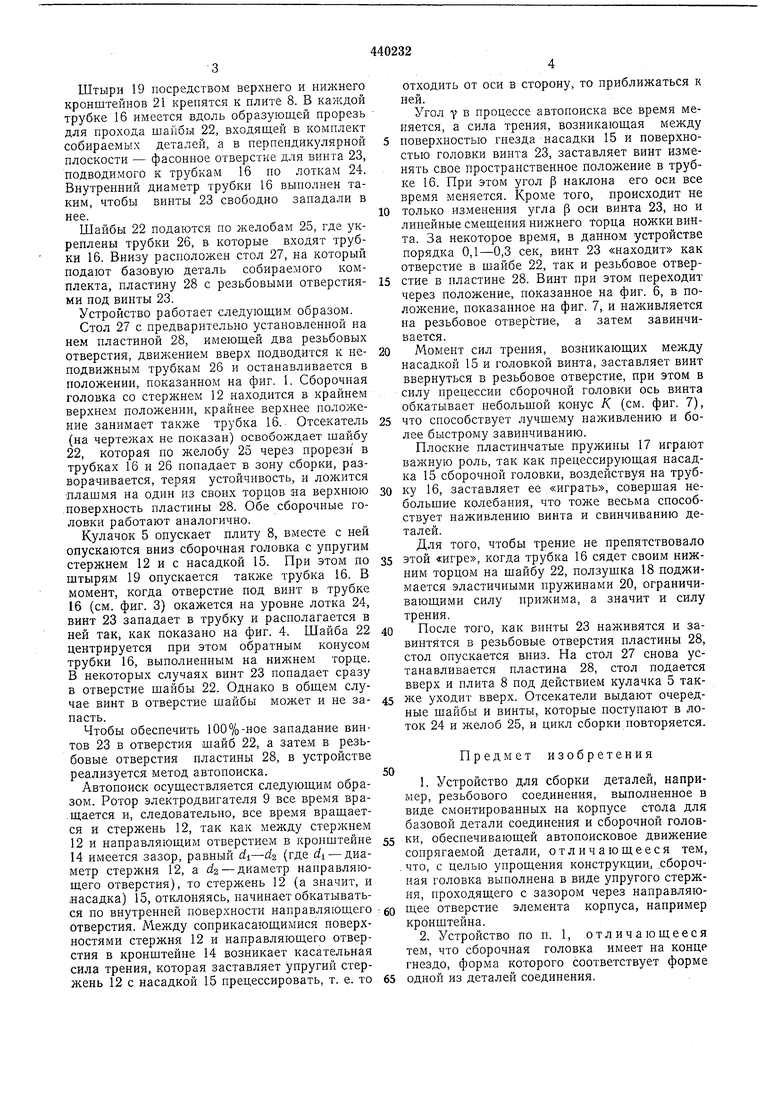

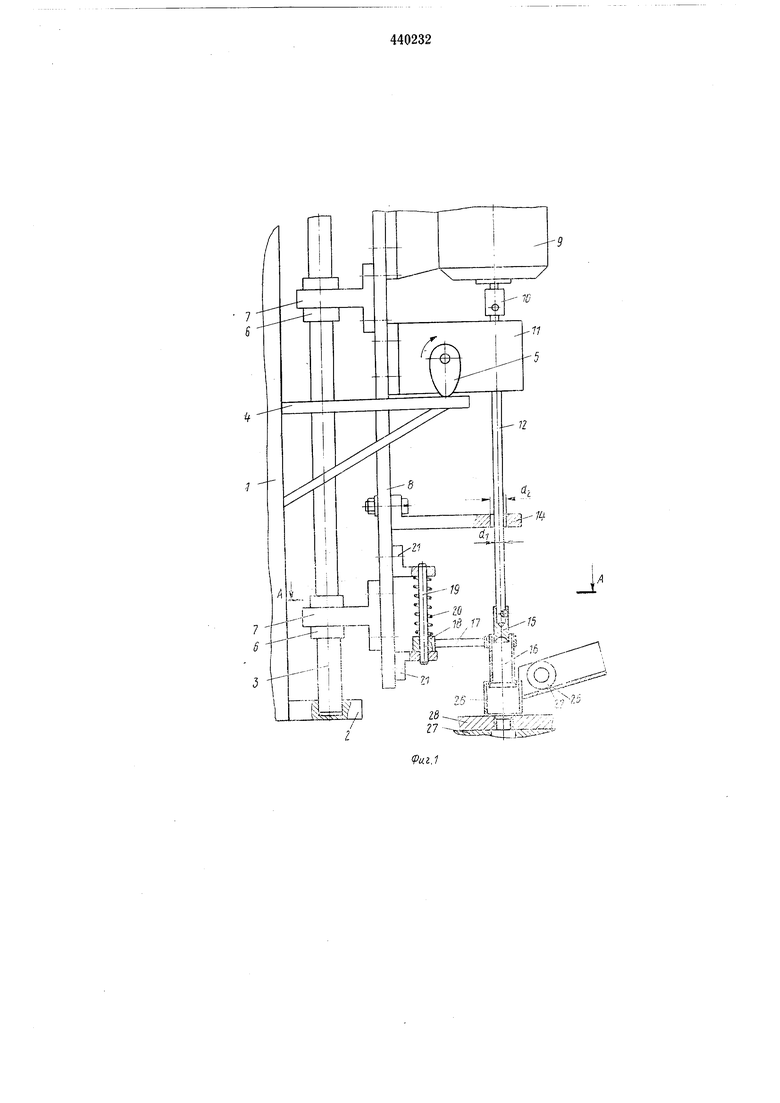

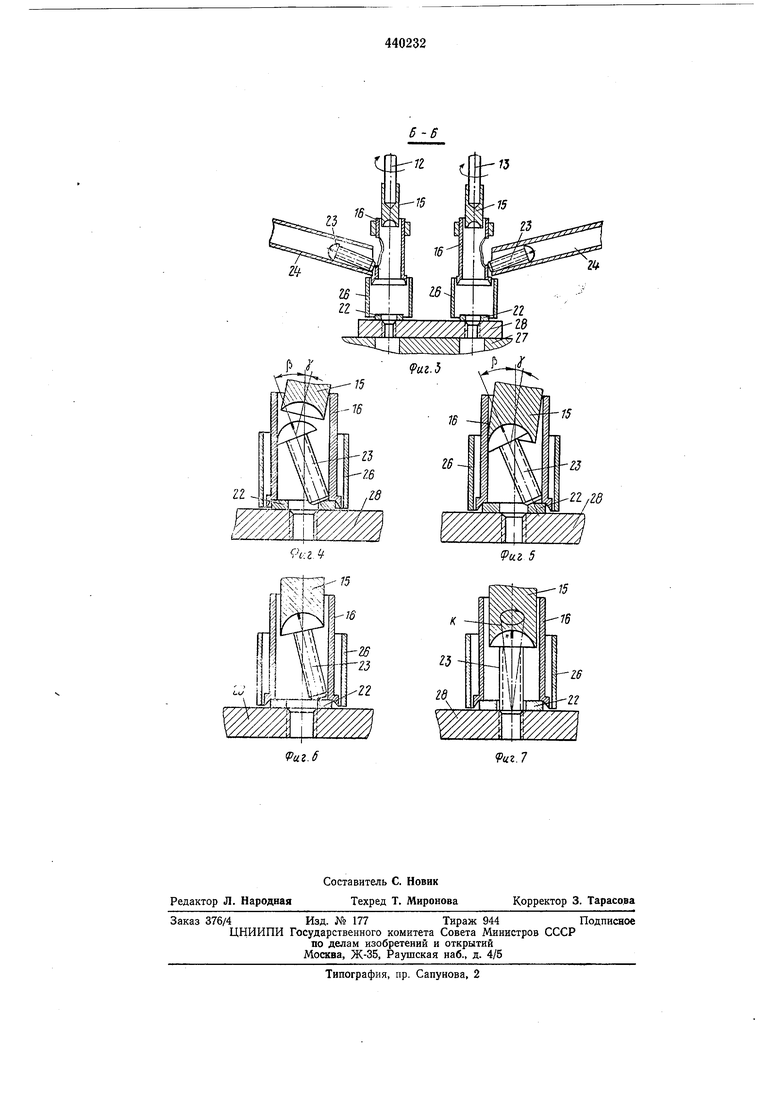

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - сечение по Б-Б на фиг. 2; на фиг. 4-7 - процесс автопоиска винтом нужного положения при сборке с базовой деталью.

Устройство представлено в виде двухщпиндельной установки и содержит станину 1, к которой крепятся жестко кронштейны 2 (на фиг. 1 показан только один нижний кронштейн 2), где установлены жестко две неподвижные направляющие 3 круглого поперечного сечения.

На станине 1 жестко укреплен кронштейн 4, служащий упором для кулачка 5. На направляющие 3 подвижно надеты втулки 6, запрессованные в верхние и нижние кронштейны 7, которые укреплены на плите 8 так, что она может перемещаться по направляющим 3 вверх-вниз.

На плите 8 вверху укреплен электродвигатель 9, вал ротора которого через муфту 10

соединен с входным валом редуктора 11, закрепленного на плите 8. Из редуктора 11 выходят два шпинделя со сборочными головками Б виде одинаковых упругих стержней 12 и 13, которые вращаются в направлении вращения винтов при их завинчивании и имеют один и тот же диаметр di.

Кроме щпинделей со стерл нями из редуктора 11 выходит еще вал, на котором жестко укреплен кулачок 5, контактирующий с плоскостью неподвижного кронштейна 4.

Стержни 12 и 13 проходят через направляющие отверстия диаметром dz, выполненные в кронштейне 14, и имеют каждый на нижнем конце насадку 15 с гнездом, форма которого

соответствует форме головки винта. Насадки 15 входят внутрь трубок 16, укрепленных посредством пластинчатых пружин 17 на ползушке 18, которая надевается подвижно на два штыря 19 и поднимается сверху двумя

пружинами 20.

Штыри 19 посредством верхнего и нижнего кронштейнов 21 крепятся к плите 8. В каждой трубке 16 имеется вдоль образующей прорезь для прохода шайбы 22, входяш,ей в комплект собираемых деталей, а в перпендикулярной плоскости - фасонное отверстие для випта 23, подводимого к трубкам 16 по лоткам 24. Внутренний диаметр трубки 16 выполнен таким, чтобы винты 23 свободно западали в нее.

Шайбы 22 подаются по желобам 25, где укреплены трубки 26, в которые входят трубки 16. Внизу расположен стол 27, на который подают базовую деталь собираемого комплекта, пластину 28 с резьбовыми отверстиями под винты 23.

Устройство работает следующим образом.

Стол 27 с предварительно установленной на нем пластиной 28, имеющей два резьбовых отверстия, двил ением вверх подводится к неподвижным трубкам 26 и останавливается в положении, показанном на фиг. 1. Сборочная головка со стержнем 12 находится в крайнем верхнем полол ении, крайнее верхнее положение занимает также трубка 16. Отсекатель (на чертежах не показан) освобождает шайбу 22, которая по желобу 25 через прорези в трубках 16 и 26 попадает в зону сборки, разворачивается, теряя устойчивость, и ложится плашмя на один из своих торцов на верхнюю поверхность пластины 28. Обе сборочные головки работают аналогично.

Кулачок 5 опускает плиту 8, вместе с ней опускаются вниз сборочная головка с упругим стержнем 12 и с насадкой 15. При этом по щтырям 19 опускается также трубка 16. В момент, когда отверстие под винт в трубке 16 (см. фиг. 3) окажется на уровне лотка 24, винт 23 западает в трубку и располагается в ней так, как показано на фиг. 4. Шайба 22 центрируется при этом обратным конусом трубки 16, выполненным на нижнем торце. В некоторых случаях винт 23 попадает сразу в отверстие шайбы 22. Однако в общем случае винт в отверстие шайбы может и не запасть.

Чтобы обеспечить 100%-ное западание винтов 23 в отверстия шайб 22, а затем в резьбовые отверстия пластины 28, в устройстве реализуется метод автопоиска.

Автопоиск осуществляется следующим образом. Ротор электродвигателя 9 все время вра.щается и, следовательно, все время вращается и стержень 12, так как между стержнем 12 и направляющим отверстием в кронштейне 14 имеется зазор, равный di-dz (где di - диаметр стержня 12, а dz - диаметр направляющего отверстия), то стержень 12 (а значит, и насадка) 15, отклоняясь, начинает обкатываться по внутренней поверхности направляющего отверстия. Между соприкасающимися поверхностями стержня 12 и направляющего отверстия в кронщтейне 14 возникает касательная сила трения, которая заставляет упругий стержень 12 с насадкой 15 прецессировать, т. е. то

отходить от оси в сторону, то приближаться к ней.

Угол Y в процессе автопоиска все время меняется, а сила трения, возникающая между поверхностью гнезда насадки 15 и поверхностью головки винта 23, заставляет винт изменять свое пространственное положение в трубке 16. При этом угол р наклона его оси все время меняется. Кроме того, происходит не

только изменения угла р оси винта 23, но и линейные смещения нижнего торца ножки винта. За некоторое время, в данном устройстве порядка 0,1-0,3 сек, винт 23 «находит как отверстие в шайбе 22, так и резьбовое отверстие в пластине 28. Винт при этом переходит через положение, показанное на фиг. 6, в положение, показанное на фиг. 7, и наживляется на резьбовое отверстие, а затем завинчивается.

Момент сил трения, возникающих между насадкой 15 и головкой винта, заставляет винт ввернуться в резьбовое отверстие, при этом в силу прецессии сборочной головки ось винта обкатывает небольшой конус К (см. фиг. 7),

что способствует лучшему наживлению и более быстрому завинчиванию.

Плоские пластинчатые пружины 17 играют важную роль, так как прецессирующая насадка 15 сборочной головки, воздействуя на трубку 16, заставляет ее «играть, совершая небольшие колебания, что тоже весьма способствует наживлению винта и свинчиванию деталей. Для того, чтобы трение не препятствовало

этой «игре, когда трубка 16 сядет своим нижним торцом на шайбу 22, ползушка 18 поджимается эластичными пружинами 20, ограничивающими силу прижима, а значит и силу трения.

После того, как винты 23 наживятся и завинтятся в резьбовые отверстия пластины 28, стол опускается вниз. На стол 27 снова устанавливается пластина 28, стол подается вверх и плита 8 под действием кулачка 5 также уходит вверх. Отсекатели выдают очередные шайбы и винты, которые поступают в лоток 24 и желоб 25, и цикл сборки повторяется.

Предмет изобретения

. Устройство для сборки деталей, например, резьбового соединения, выполненное в виде смонтированных иа корпусе стола для базовой детали соединения и сборочной головки, обеспечивающей автопоисковое движение сопрягаемой детали, отличающееся тем, что, с целью упрощения конструкции, .сборочная головка выполнена в виде упругого стержня, проходящего с зазором через направляющее отверстие элемента корпуса, например кроищтейна.

2. Устройство по п. 1, отличающееся тем, что сборочная головка имеет на конце гнездо, форма которого соответствует форме

одной из деталей соединения.

T-tTtt ,,

П

U 1

г I л ..I.-1 i- .,-v -.

iUJCO),,

26Z7

,.,..:. .

«&i-v-a: ;Si..1

УТШ

1

Фиг. 2

Ш ip

ULl.b

15

гь

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резьбовых соединений | 1984 |

|

SU1292971A1 |

| Устройство для сборки деталей | 1976 |

|

SU607696A2 |

| Устройство для сборки резьбовых соединений | 1982 |

|

SU1068252A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для сборки резьбовых соединений | 1979 |

|

SU837727A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| АВТОМАТ ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ИЛАСТИНАХ И СБОРКИ ИХ СО СТЕРЖНЯМИ В ПАКЕТ | 1972 |

|

SU427765A1 |

| Устройство для сборки винтов с шайбами | 1984 |

|

SU1256945A1 |

| АВТОМАТ ДЛЯ СБОРКИ ПАКЕТОВ ПЛАСТИНЧАТЫХФИЛЬТРОВ | 1967 |

|

SU194762A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

Авторы

Даты

1974-08-25—Публикация

1972-09-08—Подача