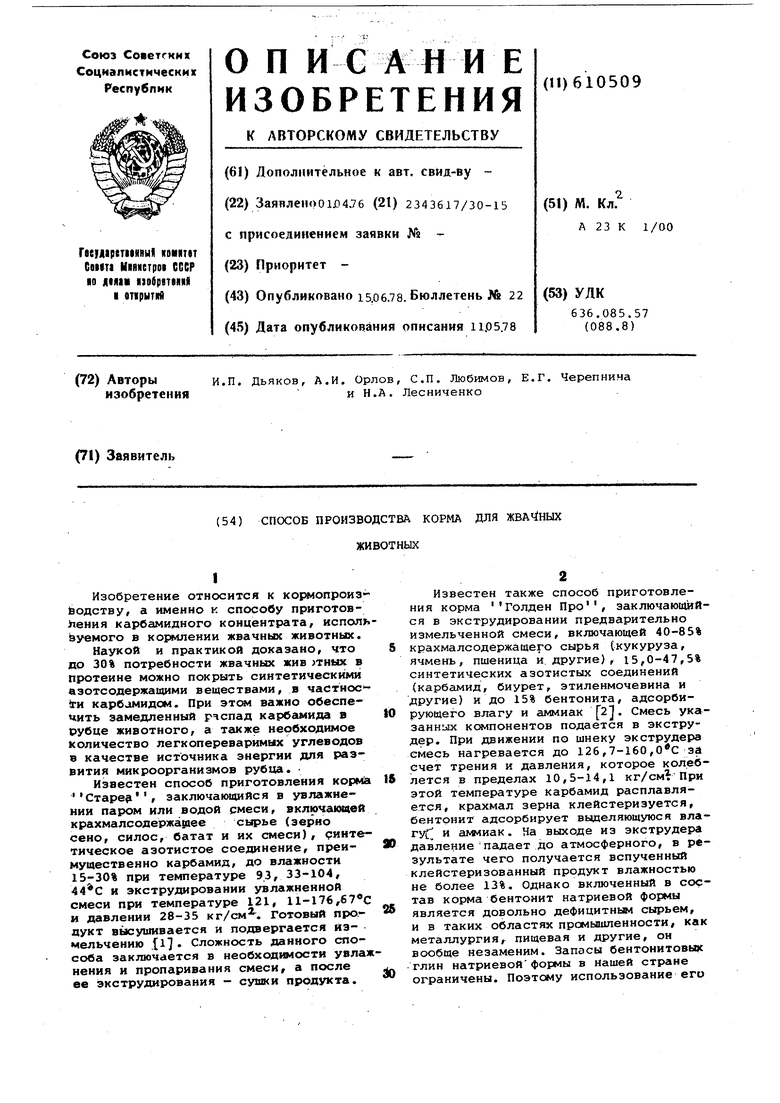

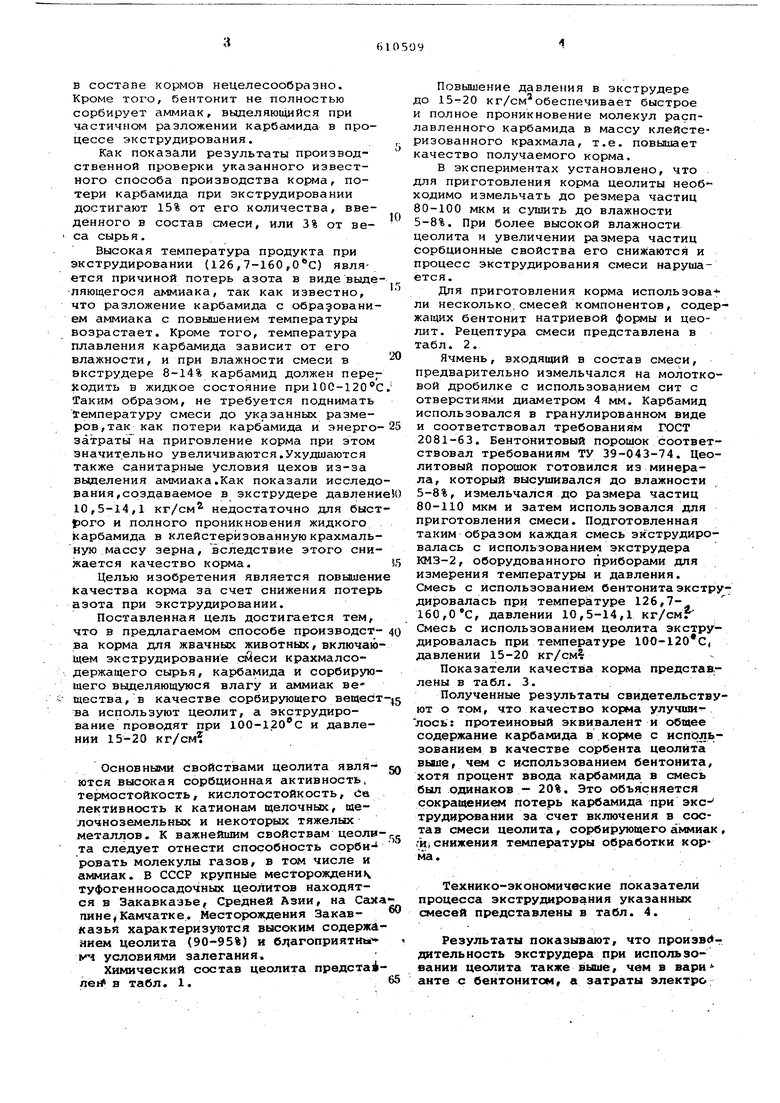

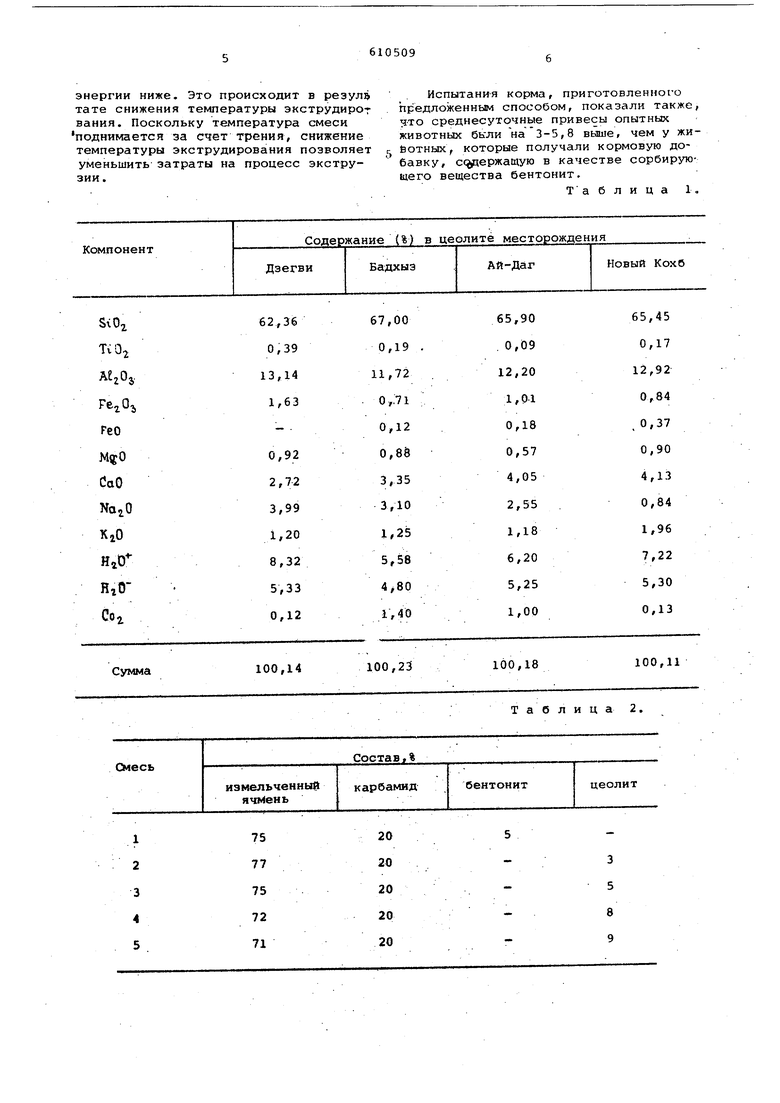

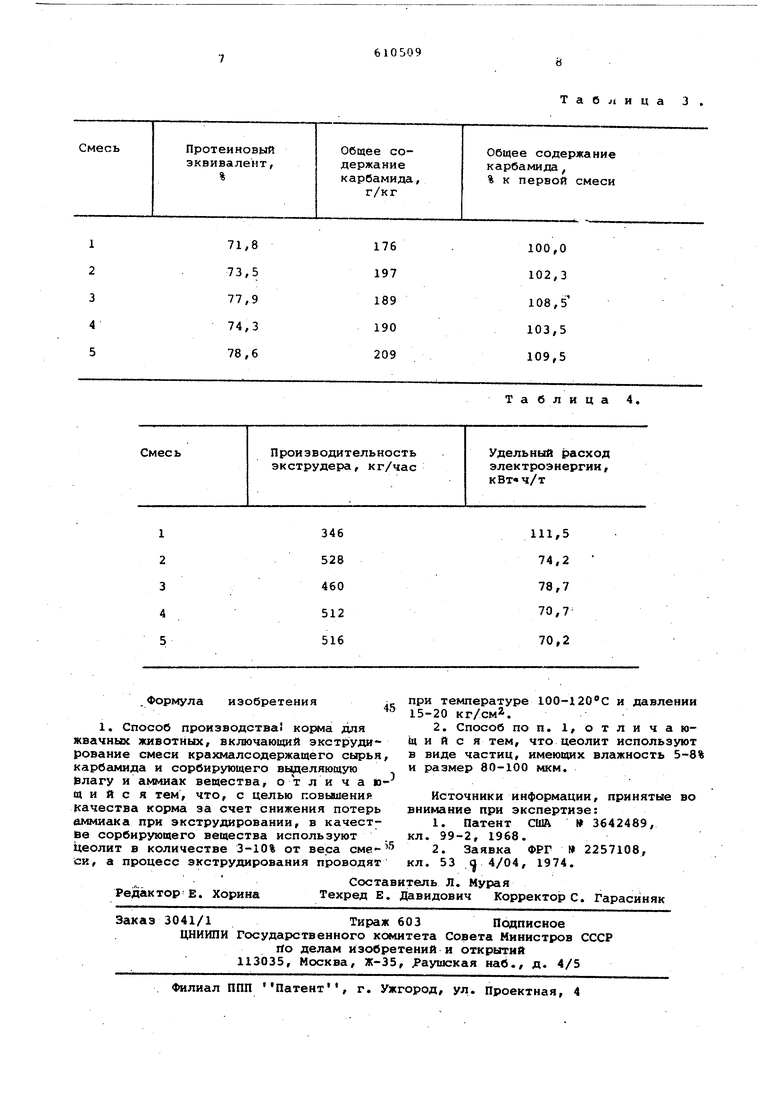

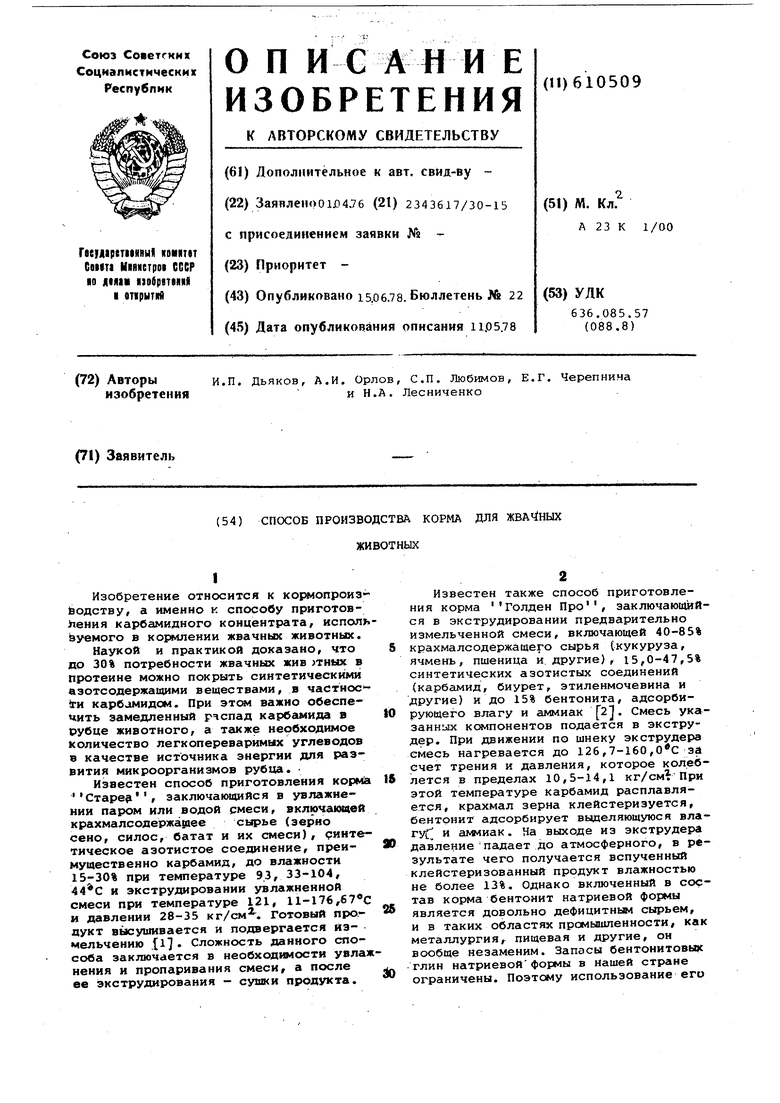

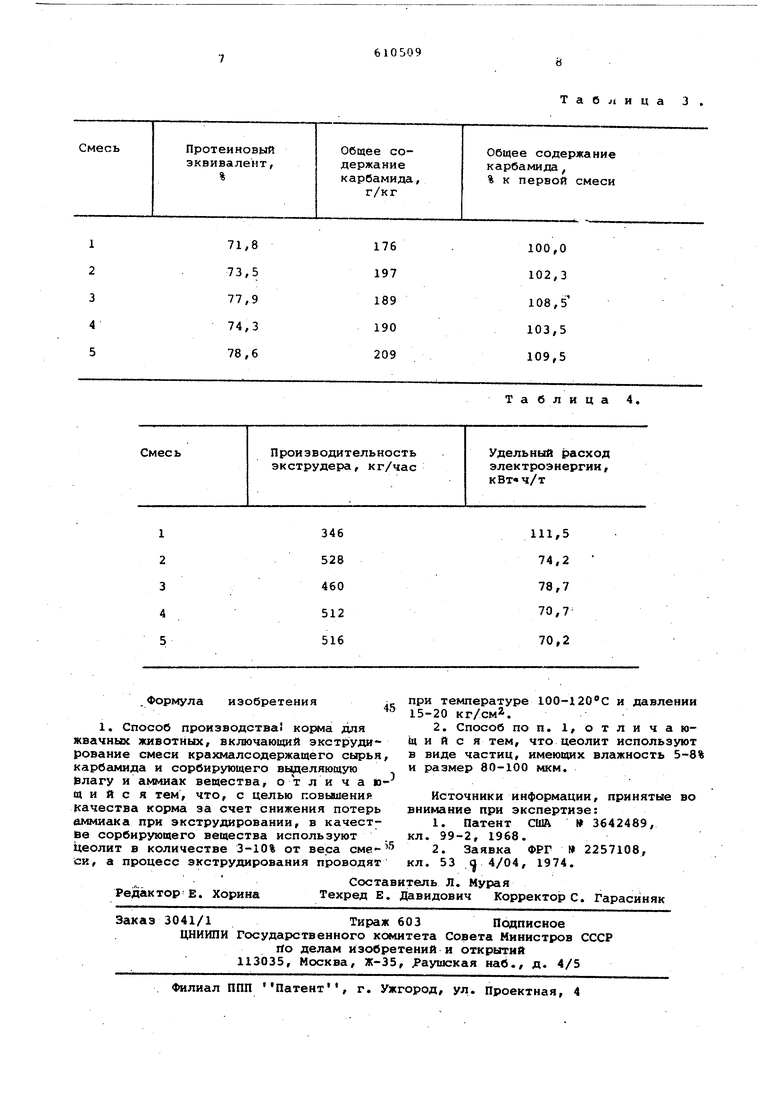

в составе кормов нецелесообразно. Кроме того, бентонит не полностью сорбирует аммиак, выделяющийся при частичном разложении карбамида в процессе экструдирования. Как показали результ-аты производственной проверки указанного известного способа производства кормае потери карбамида при зкструдировании достигают 15% от его количества, введенного в состав смеси, или 3% от веса сырья. Высокая температура продукта при экструдировании (126,7-160,) является причиной потерь азота в виде вьоде Ляющегося аммиака, так как известно, что разложение карбамида с обрадованием аммиака с повышением температуры возрастает. Кроме того, температура плавления карбамида зависит от его влажности, и при влажности смеси в вкструдере 8-14% карбамид должен переходить в жидкое состояние при 100-120 Таким образом, не требуется поднимать Температуру смеси до указанных размеров, так как потери карбамида и энерго затраты на приговление корма при этом значительно увеличивайтея.Ухудшаются также санитарные условия цехов из-за вьаделения аммиака,Как показали исследо вания,создаваемое в экструдере давлени 10,5-14,1 кг/см недостаточно для быст JpOrO и полного проникновения ЖИДКС|ГО |карбамида в клейстерйзованную крахмальную массу зерна, вследствие этого снижается качество корма. Целью изобретения является повышени качества корма за счет снижения потерь азота при экструдировании. Поставленная цель достигается тем, что в предлагаемом способе производст ва корма для жвачных животных, включаю щем экструдирование сйеси крахмалсодержащего сырья, карбамида и сорбирующего выделяющуюся влагу и аммиак ве щества, в качестве сорбирующего вещес:т ва используют цеолит, а экструдирование проводят при 100-120 С и давлении 15-20 кг/см Основными свойствами цеолита являются высокая сорбционная активность, те эмостойкость, кислотостойкость, ie лектйвность к катионам щелочных, щелочноземельных и некоторьж тяжелых металлов. К важнейшим свойствам цеоли та следует отнести способность сорбировать молекулы газов, в том числе и аммиак. В СССР крупные месторождени туфогенноосадочных цеолитов находятся в Закавказье, Средней Азии, на Cax пине,Камчатке. Месторождения Заказкаэья характеризуются высоким содержа нием цеолита (90-95%) и б агоприятн мч условиями залегания. Химический состав цеолита предсташ netf в табл. 1. ПовЕлиение давления в экструдере о 15г-20 кг/см обеспечивает быстрое и полное проникновение молекул распавленного карбамида в массу клейстеризованного крахмала, т.е. повышает качество получаемого корма. В экспериментах установлено, что ля приготовления корма цеолиты неободимо измельчать до резмера частиц 80-100 мкм и сушить до влажности 5-8%. При более высокой влажности цеолита и увеличении размера частиц сорбционные свойства его снижаются и процесс экструдирования смеси нарушается. Для приготовления корма использовали несколько.смесей компонентов, содержащих бентонит натриевой формы и цеолит. Рецептура смеси представлена в табл. 2. Ячмень, входящий в состав смеси, предварительно измельчался на молотковой дробилке с использованием сит с отверстиями диаметром 4 мм. Карбамид использовался в гранулированном виде и соответствовал требованиям ГОСТ 2081-63. Бентонитовый порошок соответствовал требованиям ТУ 39-043-74. Цеолитовый порошок готовился из минерала, который высушивался до влажности 5-8%, измельчался до размера частиц 80-110 мкм и затем использовался для приготовления смеси. Подготовленная таким образом каждая смесь экструдировалась с использованием экструдера КМЗ-2, оборудованного приборами для измерения температура и давления. Смесь с использованием бентонита экструдировалась при температуре 126,7160,0С, давлении 10,5-14,1 кг/смг Смесь с использованием цеолита экструдировалась при температуре 100-120с давлении 15-20 кг/см% Показатели качества корма представ,лены в табл. 3. Полученные результаты свидетельствуют о том, что качество корма улучши- . лось: протеиновый эквивалент и обтцее содержание карбамида в корме с использованием в качестве сорбента цеолита выше, чем с использованием бентонита, хотя процент ввода карбамида в смесь был одинаков - 20%. Это объясняется сокращением потерь карбешида при экструдировании за счет включения в ссхзтав смеси цеолита, сорбирующего аммиак , .Hi снижения температуры обработки корма. Технико-экономические показатели процесса экструдирования указанных смесей представлены в табл. 4. Результаты показывают, что произв дительность экструдера при использовании цеолита также выше, чем в вари акте с беитоиитсм, а затраты электро

энергии ниже. Это происходит в реэул тате снижения температуры экструдирот вания. Поскольку температура смеси поднимается за счет трения, снижение температуры экструдирования позволяет уменьшить затраты на процесс экструзии.

Испытани-я корма, приготовленного предложенным способом, показали также, ЗТО среднесуточные привесы опытных животных бкли на 3-5,8 выше, чем у жиг йотных, которые получали кормовую добавку, се ержащую в качестве сорбирующего вещества бентонит.

Таблица 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения корма для жвачных животных | 1980 |

|

SU957837A1 |

| Способ производства корма для жвачных животных | 1976 |

|

SU615912A1 |

| Способ производства корма для жвачных животных | 1978 |

|

SU704584A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЕИНОВОЙ ДОБАВКИ В ВИДЕ КАРБАМИД-БЕНТОНИТОВОГО КОМПЛЕКСА | 2009 |

|

RU2438348C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ НА ОСНОВЕ КАРБАМИДА, ПАТОКИ И ПОДСОЛНЕЧНОГО ФУЗА | 2010 |

|

RU2452192C2 |

| Способ производства карбамидного концентрата | 1982 |

|

SU1110434A1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМА ДЛЯ СОБАК И ЗВЕРЕЙ | 1993 |

|

RU2038805C1 |

| Способ получения кормовой добавки для жвачных животных | 1982 |

|

SU1147331A1 |

| КОРМОВАЯ ДОБАВКА ДЛЯ СВИНЕЙ | 1998 |

|

RU2147200C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ ЖВАЧНЫХ ЖИВОТНЫХ НА ОСНОВЕ КОЖЕВЕННЫХ ОТХОДОВ | 2012 |

|

RU2525336C2 |

100,14

Сумма

100,11

100,23

100,18

Таблица 2.

Состав,%

3

Таблица 4,

Авторы

Даты

1978-06-15—Публикация

1976-04-01—Подача