1

Изобретение относится к химическому оборудованию, в частности к емкостной. химической аппаратуре для проведения различных химико-технологических про цессов в маловяэких средах, связанных с интенсивным теплообменом при повышенном давлении.,

Известен аппарат с теплообменным корпусом для проведения хи -шческих процессов с теплообменом в жидкой среде, Содержащий корпус, выполненный из вит-t ков труб с закрепленными между ними теплоэквивалентяыми перегородками, образующими с витками труб внутреннюю поверхность аппарата и патрубками для йвода и вывода теплоносителя и реаген- тов l .

: В известном аппарате полностью не используется теплообменная поверхность витков труб, а плоские цилиндрические теплоэквивалентные перегородки не позволяют использовать аппарат для работы под повышенным давлением (20-100 ати и более).

Целью изобретения является интенсифи кация процесса теплообмена.

Поставленная цель достигается тем, что теплоэквивалентные перегородки установлены с внешним эксцентриситетом jio отновению к соседним виткам труб.

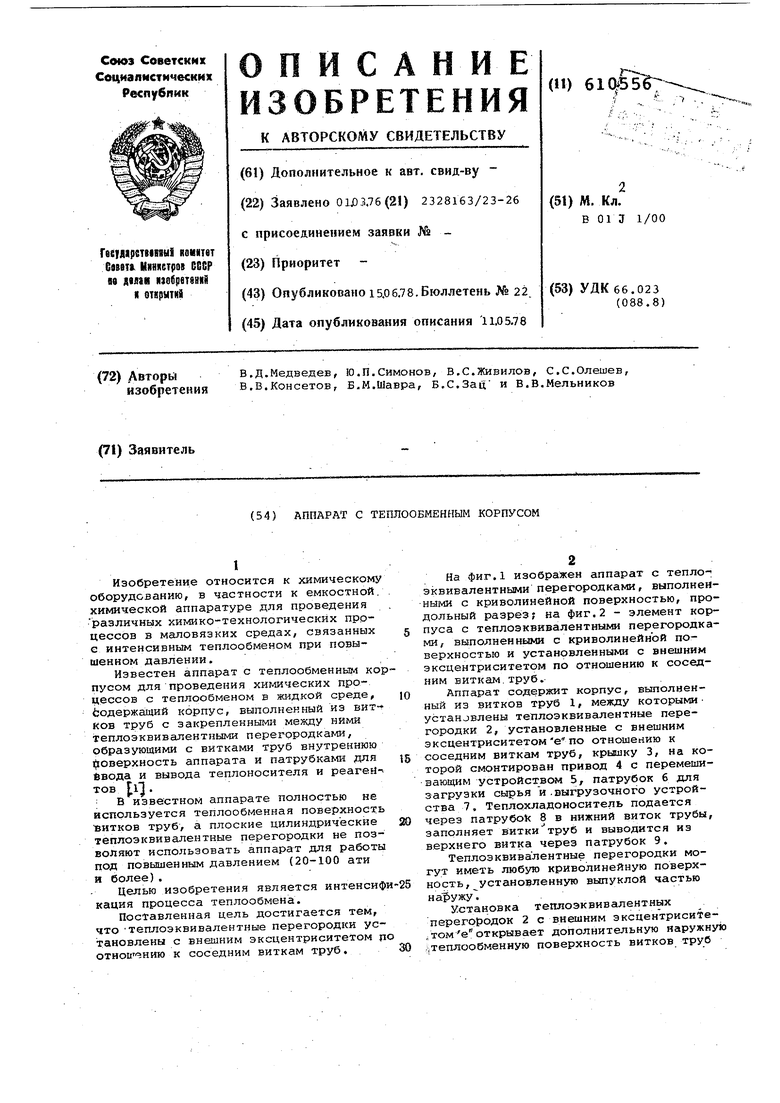

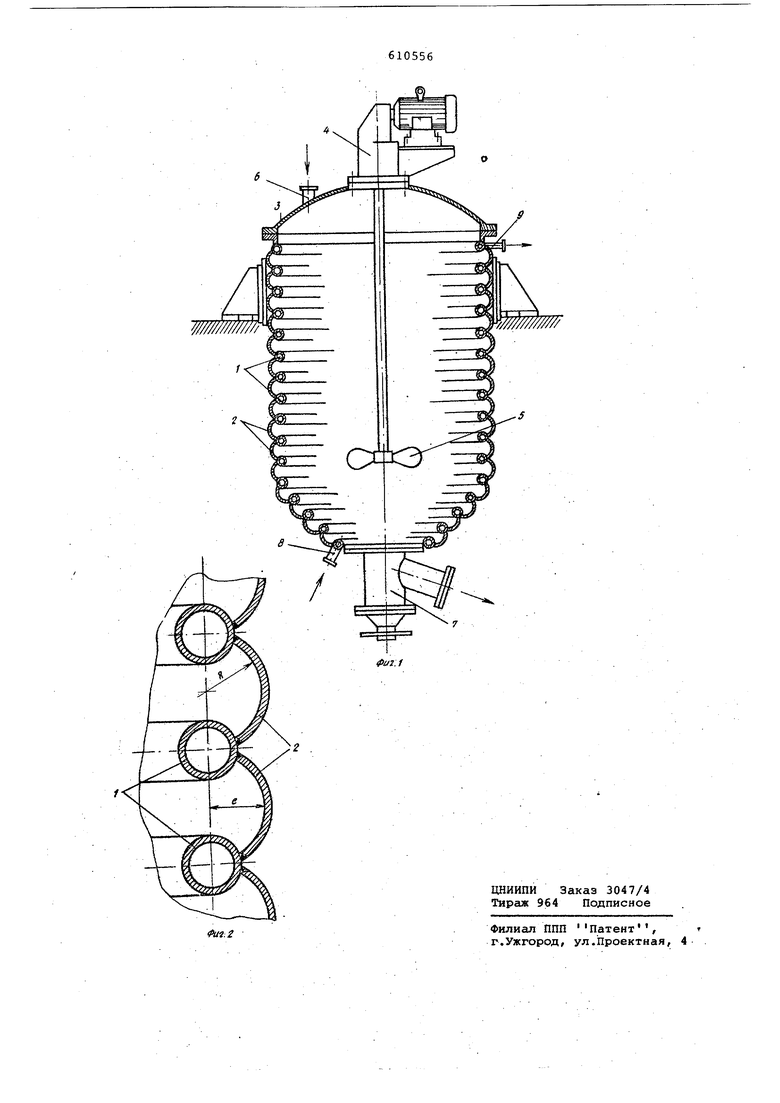

На фиг.1 изображен аппарат с тепло-: эквивалентными перегородками, выполненными с криволинейной поверхностью, продольный разрез; на фиг.2 - элемент корпуса с теплоэквивалентными перегородками, выполненными с криволинейной поверхностью и установленными с внешним эксцентриситетом по отношению к соседним виткам.труб.

Аппарат содержит корпус, выполненный из витков труб 1, между которыми установлены теплоэквивалентные перегородки 2, установленные с внешним эксцентриситетом епо отношению к соседним виткам труб, крышку 3, на которой смонтирован привод 4 с перемешивающим устройством 5, патрубок 6 для загрузки сырья и .выгрузочного устройства 7, Теплохладоноситель подается через патрубок 8 в нижний виток трубы, заполняет виткитруб и выводится из верхнего витка через патрубок 9.

Теплозквивалентные перегородки могут иметь любую криволинейную поверхность, установленную выпуклой частью

.

Установка теплоэквивалентных

перегородок 2 с внешним эксцентриситетом е открывает дополнительную наружну теплообменную поверхность витков труб 1 для их контакта с реакционной средо и заметно повьашает полезную рабочую е кость аппарата. Выполнение теплоэквивалентных пере городок с криволинейной поверхностью вышает жесткость и прочность примерно в 3-5 раз по сравнению с плоскими перегородками при одной и той же их тол щине, что позволяет повысить рабочее давление в аппарате, не увеличивая ег металлоемкость. Теплообменная способность перегородок, устанавливаелмх с внешним эксц триситетом е - плйских или сферических, одинакова по сравнению с перегородками, устанавливаемыми по отношению к виткам труб осесимметрично, т.ак как тепловой поток имеет в обоих случаях одинаковый характер. Витки труб могут быть расположены спирально или в замкнутых горизонтальных витков, в последнем случае витки труб с наружной или внутренней стороны соединяются переточными каналами. Тепловой поток от теплоносителя. протекающего по виткам труб 1 (в случае нагрева реакционной массы), будет распространяться на теплоэквивалентные перегородки 2, приваренные к виткам труб, и нагревать их. Ширина перегородок определяется расчетным путем, в зависимости от начальных и конечных температур теплоносителя и реакционной среды (температурного напора) таким образом, чтобы в средней части перегородок 2 температура практически была б5Л равна температуре поверхности витков труб 1 или ниже (выше) не более чем на . Установка теплоэквивалентных перегородок 2 с внешним эвссцентриситеФом е также значительно интенсифицируют процесс перемешивания, особенно при применении перемешивгиощих устройств 5 создающих осенаправленный поток вдоль корпуса аппарата, таких как турбинная мешалка, пропеллерная с направляющим диффузором, ленточная винтовая и др. В этом случае витки труб 1 играют роль перегородок, которые дробят поток, вызывают местные пульсации, завихрения и др. Это также интенсифицирует процесс теплообмена, т.к. именно вокруг теплообменных витков труб 1 создается наиболее турбулентное поле. Предлагаемый аппарат прост в изготовлении, не требует специального оборудования, и его конструкция может быть использована для создания металлоэкономных крупнотоннажных аппаратов с интенсифицированными процессами теплообмена и перемешивания при работе под повышенным давлением. Формула изобретения 1. Аппарат с теплообменным корпусом для проведения химических процессов с теплообменом- в жидкой среде, содержа- , щий корпус, выполненный из витков труб с закрепленными между кямя теплоэквивалентными перегородками, образующими с виткаида труб внутренгаою поверхность аппарата, и патрубки для ввода и вывода теплоносителя реагентов, о тли чающийся тем, что, с целью интенсификации процесса теплообмена теплоэквивалентные перегородки установлены с внешним эксцентриситетом по от ношению-к соседним виткам труб. Источники информации, принятые во вни 4aниe при з кспертиэе: 1. Авторское свидетельство СССР 373024, М., 01 СГ 1/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения технологических процессов | 1984 |

|

SU1248646A1 |

| Реактор | 1987 |

|

SU1518001A1 |

| Тепло-массообменный элемент | 1976 |

|

SU641268A1 |

| Реактор | 1982 |

|

SU1058596A1 |

| Реактор | 1979 |

|

SU852341A1 |

| Червячная машина для обработки полимерных материалов | 1976 |

|

SU648427A1 |

| Аппарат для проведения теплообменных жидкофазных реакций | 1974 |

|

SU606611A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| АППАРАТ С ТЕПЛООБМЕННЫМ КОРПУСОМ | 1973 |

|

SU373024A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1041137A1 |

Авторы

Даты

1978-06-15—Публикация

1976-03-01—Подача