(54) ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА

1

Изобретение относится к химической промышленности и может быть использовано для термической обработки мелкозернистых материалов в потоке теплоносителя, в частности для получения активированного угля, разложения солей и т. п.

Известен аппарат, содержащий наружный и внутренний корпусы, винтовую пластину между ними, образующую одноходовой рабочий канал, щтуцеры для ввода материала и газа в нижнюю часть корпуса. В этом аппарате термическая обработка материала происходит в спиральном рабочем канале, при прямоточном движении газа и материала в направлении снизу вверх 1.

Недостатками известных прямоточных аппаратов являются низкий тепловой КПД и нерациональное использование длины рабочего канала вследствие снижения скорости химического процесса и температурного напора в конце рабочего канала, высокая температура отходящих газов, что ведет к повышению расхода топлива, увеличению габаритов аппаратов и необходимости применения высокотемпературного газоочистного оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является противоточный аппарат, содержащий вертикальный футерованный корпус, центральную трубу с циклоном, ряд

5 закрепленных на центральной трубе по ее высоте перфорированных винтовых перегородок, перекрывающих друг друга и снабженных пересыпными щелями для перемещения материала с верхних перегородок

10 на нижние, штуцера ввода материала из циклона на верхнюю перегородку и газа в нижнюю часть корпуса. В аппарате сначала происходит предварительная термическая обработка материала в восходящем потоке теплоносителя в центральной трубе,

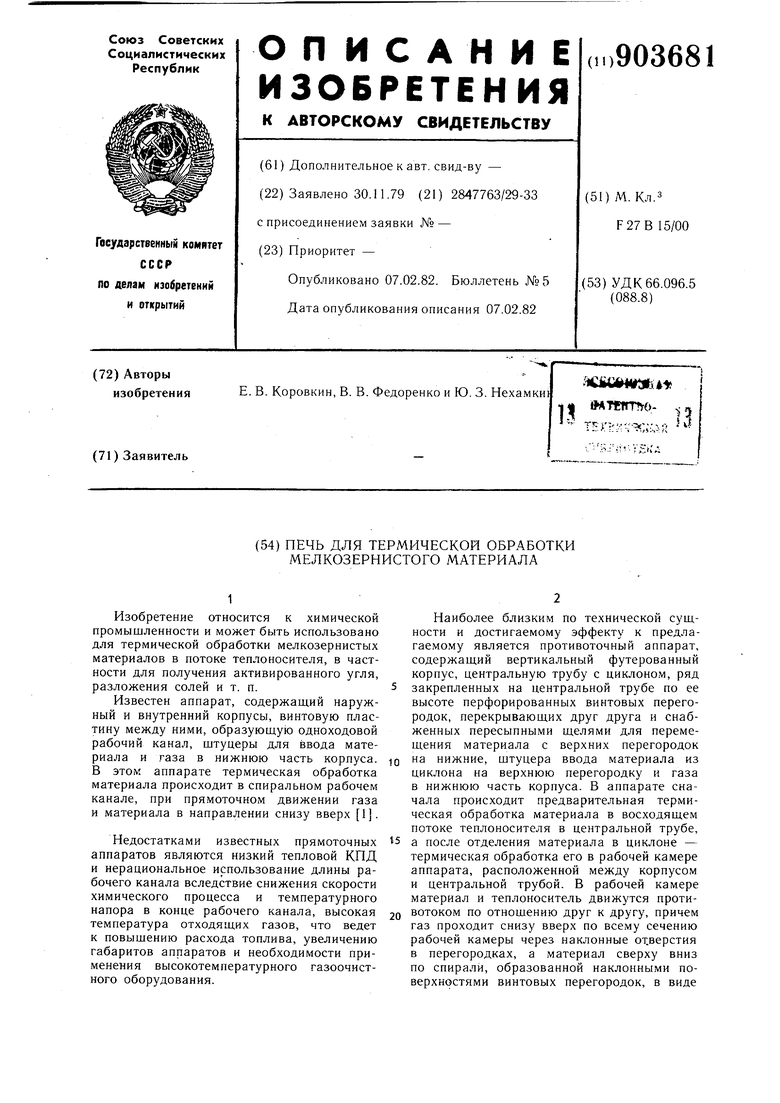

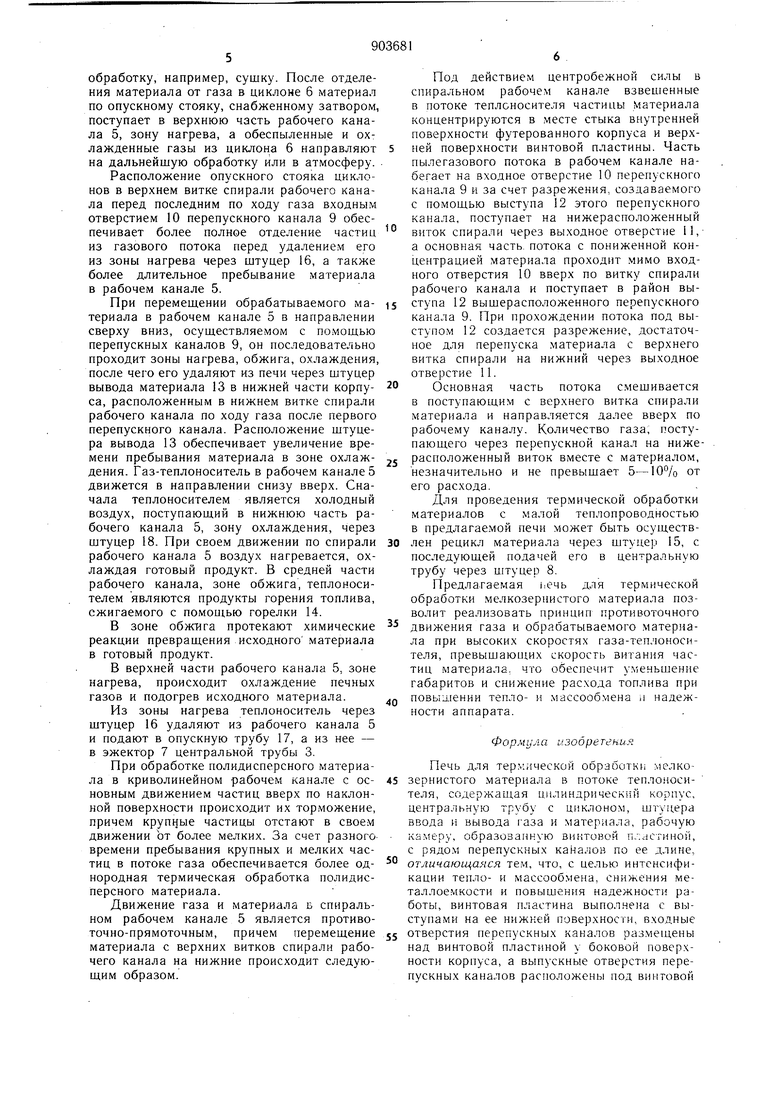

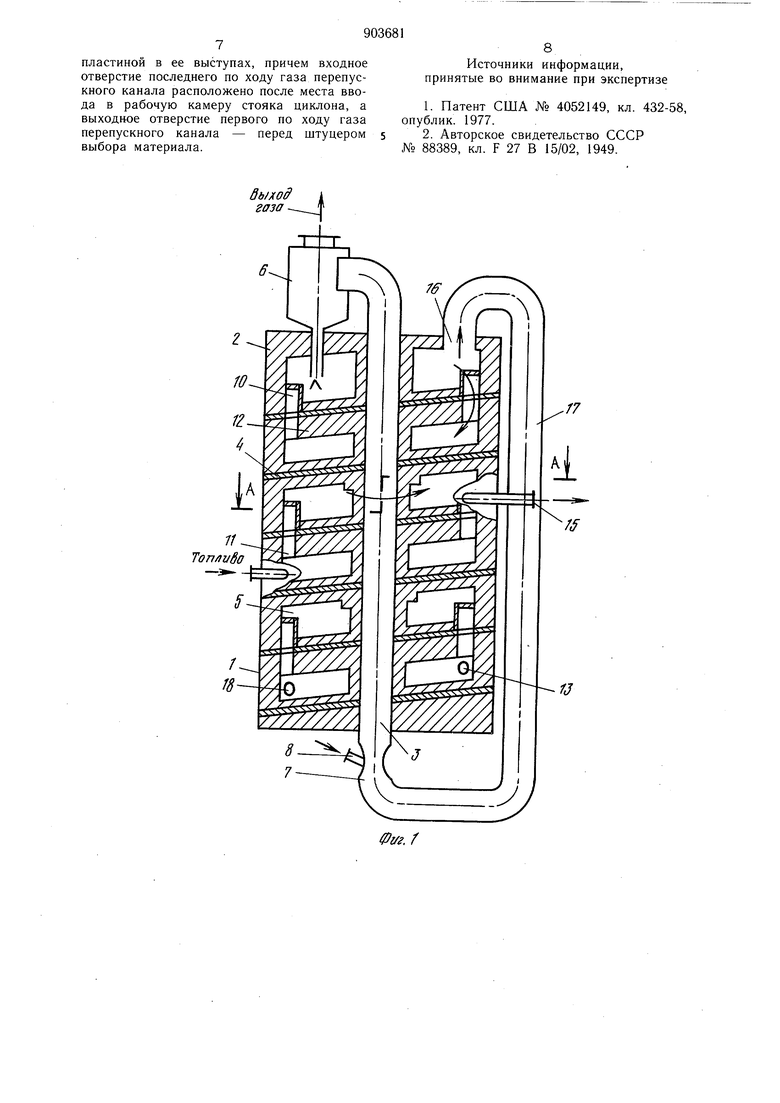

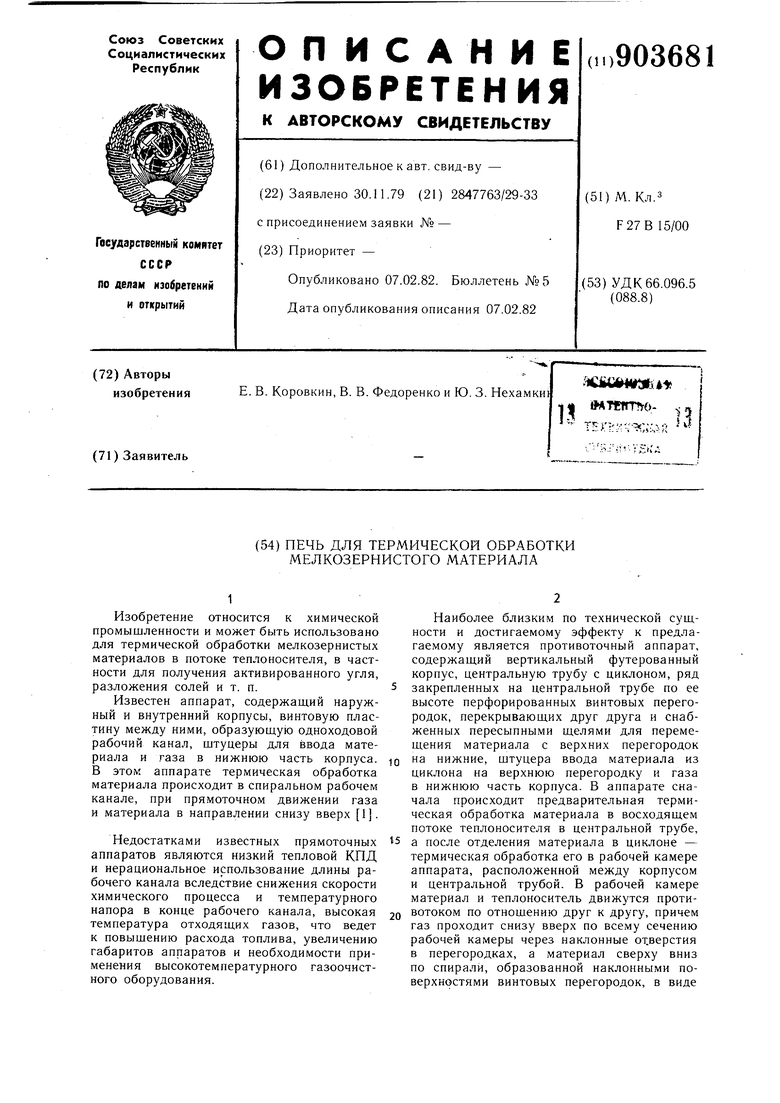

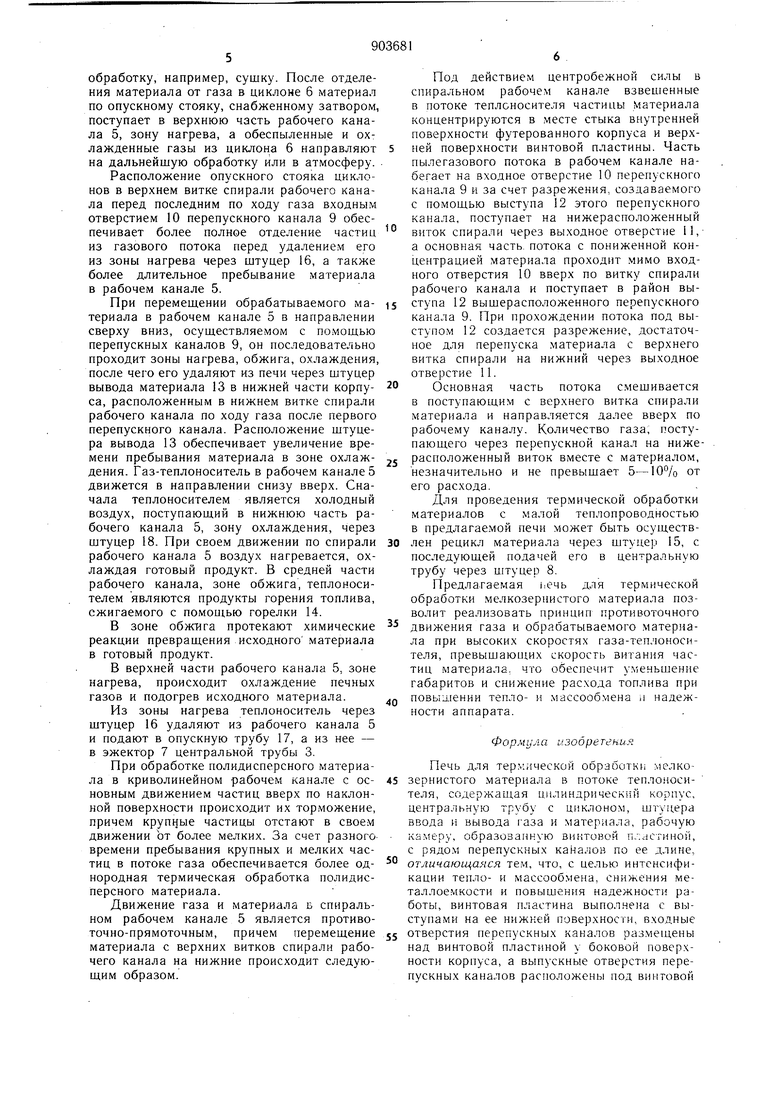

15 а после отделения материала в циклоне - термическая обработка его в рабочей камере аппарата, расположенной между корпусом и центральной трубой. В рабочей камере материал и теплоноситель движутся противотоком по отношению друг к другу, причем газ проходит снизу вверх по всему сечению рабочей камеры через наклонные от.верстия в перегородках, а материал сверху вниз по спирали, образованной наклонными поверхностями винтовых перегородок, в виде тонкого взвешенного слоя. Газ, последовательно проходя перегородки, приводит материал на перегородках во взвешенное состояние, способствуя перемешению его по длине винтовой перегородки, а пересыпные щели в перегородках служат для перехода материала с верхних перегородок на нижние 2. Однако аппарат имеет большие габариты и высокую металлоемкость вследствие ограничений скорости газа скоростью витания частиц материала при создании взвешенного (псевдоожиженного) слоя, низкий объемный коэффициент теплоотдачи от газа к частицам из-за наличия надслоевого пространства над каждой перегородкой, в котором не происходит процесс теплообмена, возможность забивки пылью наклонных отверстий в перфорированных перегородках, что, снижает надежность работы аппарата. Цель изобретения - интенсификация тепло- и массообмена, снижение металлоемкости и повышение надежности работы. Указанная цель достигается тем, что в печи для термической обработки мелкозернистого материала в потоке теплоносителя, содержашей цилиндрический корпус, центральную трубу с циклоном, штуцера ввода и вывода газа и материала, рабочую камеру, образованную винтовой пластиной, с рядом перепускных каналов по ее длине, винтовая пластина выполнена с выступами на ее нижней поверхности, входные отверстия перепускных каналов размещены над винтовой пластиной у боковой поверхности корпуса, а выпускные отверстия перепускных каналов расположены под винтовой пластиной в ее выступах, причем входное отверстие последнего по ходу газа перепускного канала расположено после места ввода в рабочую камеру стояка циклона, а выходное отверстие первого по ходу газа перепускного канала - перед штуцером вывода материала. На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - перепускной канал, разрез. Печь содержит цилиндрический корпус 1, футеровку 2, центральную трубу 3, выходяшую за пределы корпуса, и винтовую пластину 4, расположенную между центральной трубой и корпусом и образующую рабочую камеру - одноходовой рабочий канал 5, футерованный огнеупором. При проведении высокотемпературных процессов винтовая пластина может быть выполнена с двойными стенками для возможности охлаждения ее воздухом, подаваемым в зазор между ними. Верхняя часть центральной трубы 3 подсоединена к циклону 6 с опускным стояком, введенным через крышку печи в рабочий канал 5, нижняя часть центральной трубы выполнена в виде эжектора 7, снабженного штуцером 8 для ввода в центральную трубу 3 обрабатываемого материала. По длине рабочего канала 5 в винтовой пластине 4 у внутренней поверхности футеровки 2, размешен ряд перепускных каналов 9 с входными отверстиями 10 и выходными отверстиями 11. Входные отверстия перепускных каналов 9 расположены над винтовой пластиной 4 и обрашены навстречу движению теплоносителя, выходные отверстия 11 расположены под винтовой пластиной 4. Нижняя поверхность винтовой пластины 4 снабжена выступами 12, размешенными радиально между центральной трубой 3 и корпусом 1 в местах расположения перепускных каналов 9. В выступах 12 расположены выходные отверстия 11 перепускных каналов 9. Рабочий канал 5 в нижней части корпуса снабжен тангенциальным штуцером вывода обработанного материала 13. Первый по ходу газа перепускной канал 9 в нижней части корпуса расположен в винтовой пластине 4 таким образом, что его выходное отверстие 11 размешено в рабочем канале 5 перед штуцером вывода материала 13, а последний по ходу газа перепускной канал 9 в верхней части корпуса расположен в винтовой пластине так, что его входное отверстие размешено в рабочем канале 5 после места ввода в рабочий канал стояка циклонов. В средней части корпуса размешена горелка 14 для ввода топлива в среднюю часть рабочего канала 5. При обработке материалов с низкой теплопроводностью печь может быть снабжена тангенциальным штуцером 15 для вывода части обрабатываемого материала из рабочего канала 5 с последующим направлением его на повторную термическую обработку в центральную трубу 3. Тангенциальный штуцер 15 может быть совмешен с перепускным каналом 9, расположенным по ходу потока газа перед горелкой 14. В верхней части корпуса 1 размешен штуцер 16 для вывода из рабочего канала 5 отходящих печных газов. К штуцеру 16 подсоединена опускная труба 17, расположенная вне корпуса 1 параллельно центральной трубе 3, и соединенная с ее нижней частью. В нижней части корпуса 1 размещен щтуцер 18 для ввода холодного воздуха в нижнюю часть рабочего канала 5. Печь работает следующим образом. Обрабатываемый материал загружают в нижнюю часть центральной трубы 3 через штуцер 8 с помощью разрежения, создаваемого эжектором 7. Отходящие печные газы, проходящие через эжектор 7, подхватывают загружаемый материал и перемещают его снизу вверх по центральной трубе 3, в которой материал проходит предварительную обработку, например, сушку. После отделения материала от газа в циклоне 6 материал по опускному стояку, снабженному затвором, поступает в верхнюю часть рабочего канала 5, зону нагрева, а обеспыленные и охлажденные газы из циклона 6 направляют на дальнейшую обработку или в атмосферу. Расположение опускного стояка циклонов в верхнем витке спирали рабочего канала перед последним по ходу газа входным отверстием 10 перепускного канала 9 обеспечивает более полное отделение частиц из газового потока перед удалением его из зоны нагрева через штуцер 16, а также более длительное пребывание материала в рабочем канале 5. При перемещении обрабатываемого материала в рабочем канале 5 в направлении сверху вниз, осуществляемом с помощью перепускных каналов 9, он последовательно проходит зоны нагрева, обжига, oxv aждeния, после чего его удаляют из печи через штуцер вывода материала 13 в нижней части корпуса, расположенным в нижнем витке спирали рабочего канала по ходу газа после первого перепускного канала. Расположение штуцера вывода 13 обеспечивает увеличение времени пребывания материала в зоне охлаждения. Газ-теплоноситель в рабочем канале 5 движется в направлении снизу вверх. Сначала теплоносителем является холодный воздух, поступающий в нижнюю часть рабочего канала 5, зону охлаждения, через штуцер 18. При своем движении по спирали рабочего канала 5 воздух нагревается, охлаждая готовый продукт. В средней части рабочего канала, зоне обжига, теплоносителем являются продукты горения топлива, сжигаемого с помощью горелки 14. В зоне обжига протекают химические реакции превращения исходного материала в готовый продукт. В верхней части рабочего канала 5, зоне нагрева, происходит охлаждение печных газов и подогрев исходного материала. Из зоны нагрева теплоноситель через штуцер 16 удаляют из рабочего канала 5 и подают в опускную трубу 17, а из нее - в эжектор 7 центральной трубы 3. При обработке полидисперсного материала в криволинейном рабочем канале с основным движением частиц вверх по наклонной поверхности происходит их торможение, причем крупные частицы отстают в своем движении от более мелких. За счет разноговремени пребывания крупных и мелких частиц в потоке газа обеспечивается более однородная термическая обработка полидисперсного материала. Движение газа и материала Б спиральном рабочем канале 5 является противоточно-прямоточным, причем перемещение материала с верхних витков спирали рабочего канала на нижние происходит следующим образом. Под действием центробежной силы в спиральном рабочем канале взвешенные в потоке теплоносителя частицы Материала концентрируются в месте стыка внутренней поверхности футерованного корпуса и верхней поверхности винтовой пластины. Часть пылегазового потока в рабочем канале набегает на входное отверстие 10 перепускного канала 9 и за счет разрежения, создаваемого с помощью выступа 12 этого перепускного канала, поступает на нижерасположенный виток спирали через выходное отверстие , а основная часть, потока с пониженной концентрацией материала проходит мимо входного отверстия 10 вверх по витку спирали рабочего канала и поступает в район выступа 12 вышерасположенного перепускного канала 9. При прохождении потока под выступом 12 создается разрежение, достаточное для перепуска материала с верхнего витка спирали на нижний через выходное отверстие 11. Основная часть потока смешивается в поступающим с верхнего витка спирали материала и направляется далее вверх по рабочему каналу. Количество газа, поступающего через перепускной канал на нижерасположенный виток вместе с материалом, незначительно и не превышает 5-10% от его расхода. Для проведения термической обработки материалов с малой теплопроводностью в предлагаемой печи может быть осуществлен рецикл материала через штуцер 15, с последующей подачей его в центральную трубу через штуцер 8. Предлагаемая для термической обработки мелкозернистого материала позволит реализовать принцип противоточного движения газа и обрабатываемого материала при высоких скоростях газа-теплоносителя, превышаюпхих скорость витания частиц материала, что обеспечит уменьшение габаритов и снижение расхода топлива при повышении тепло- и массообмена п надежности аппарата. Формула изодре тения Печь для термической обработк мелкозернистого материала в потоке теплоносиеля, содержащая цилиндрический корпус, центральную трубу с циклоном, штуцера ввода и вывода газа и материала, рабочую ка.меру, образованную винтовой п..асгиной, с рядо.м перепускных каналов по ее длине, тличающаяся тем, что, с целью интенсификации тепло- и массообмена, снижения меаллое.мкости и повышения надежности работы, винтовая пластина выполнена с вытупами на ее нижней поверхности, входные тверстия перепускных каналов размещены ад винтовой пластиной у боковой поверхости корпуса, а выпускные отверстия перепускных каналов расположены под винтовой

7

пластиной в ее выступах, причем входное отверстие последнего по ходу газа перепускного канала расположено после места ввода в рабочую камеру стояка циклона, а выходное отверстие первого по ходу газа перепускного канала - перед штуцером выбора материала.

903681

8

Источники информации, принятые во внимание при экспертизе

1.Патент США № 4052149, кл. 432-58, опублик. 1977.

2.Авторское свидетельство СССР № 88389, кл. F 27 В 15/02, 1949.

Г7

rj

Ю

А-А

Продукт rj

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Печь для термической обработки сыпучих материалов | 1978 |

|

SU767489A1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| Печь для термической обработки сыпучего материала | 1981 |

|

SU976270A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Аппарат кипящего слоя | 1983 |

|

SU1173135A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU842368A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

Авторы

Даты

1982-02-07—Публикация

1979-11-30—Подача