Для термической обработки дюраля применяются обычно две ванны (печи): одна для отжига, другая для закалкн. Необходимость применения двух печей вызвана различием требуемых температур нагрева: для отжига 350-370°, а для закалки 500 - 510°.

Применение двух ванн для термической обработки дюраля вызывает значительные расходы по сооружению и эксплуатации селитровых ванн.

В предлагаемом изобретении обе операции, т. е, отжиг и закалка дюраля, производятся в одном агрегате.

Для этого над закалочной соляной ванной установлена для отжига печь. Тепло из соляной ванны проникает через сетчатое дно в иечь д/ш отжига и нагревает находящийся в ней дюраль.

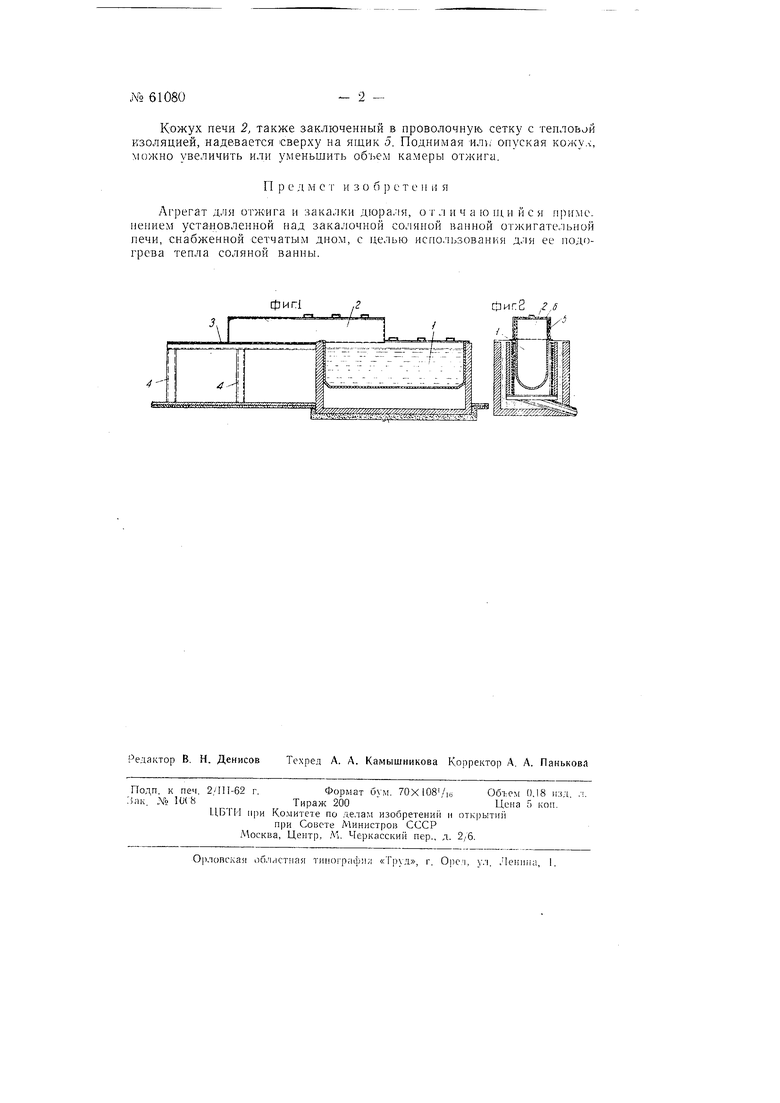

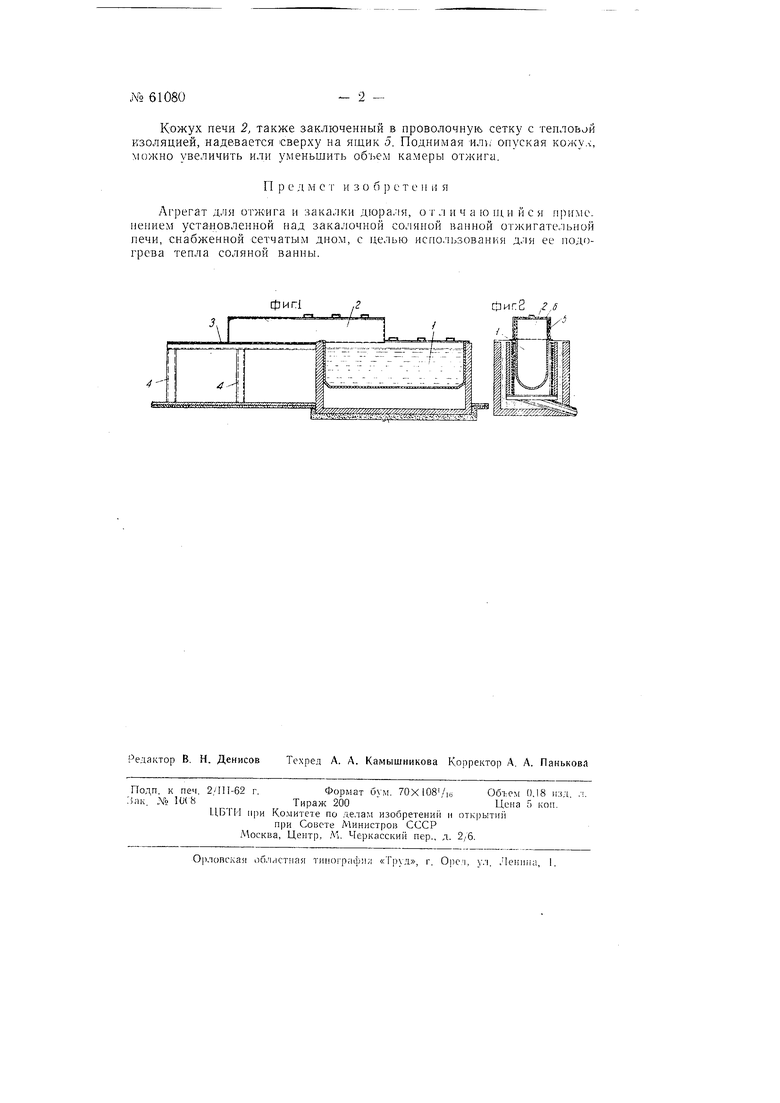

На фиг. 1 изображен общий вид агрегата н на фи-г. 2 - боковой его разрез.

Принцип работы печи основан на улавливании и использовании для отжига дюра.тя тепла, нз,|учаемого в соляной ванне расп.1ав,:1енпыми солями. За-калка дюраля .производится в селитровой ванне /. отжиг- в печи 2, установ.ленной над ванной.

Отжигательная печь 2 представляет собой прямоугольный желез. пый ящиК 5 с дном из проволочной сетки; печь установлена над селитровой ванной и может передвигаться вдоль, по ее бортам, на железных лапках - кондукторах и выдвигаться на под ., установленный на рельсах, поддерживаемых стойкамИ 4.

Ящик 5 заключен в кожух с крышками 6. Для теплоизоляции стенки ящика с наружной стороны обтягиваются проволочной сеткой и покрываются тепловой изоляцией, состоящей из смеси асбестового порошка с огнеупорпой глиной (, асбеста, 20% глины).

Кожух печи 2, также заключенный в проволочнунь сетку с теплоьой изоляцией, надевается сверху на ящик 5. Поднимая ил1; опуская кожух, можно увеличить или уменьшить обьем камеры отжига.

П р е л м с т vr 3 о б р с т е п li я

Агрегат для отжига и закалки дюраля, о т л и ч а ю их и йся применением установленной над закалочной со/1яной ванной отжигательной печи, снабженной сетчатым дном, с целью использования д.пя ее подогрева тепла соляной ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БОЙКОВ И ТЯЖЕЛОНАГРУЖЕННЫХ ШТАМПОВ | 2012 |

|

RU2471878C1 |

| Способ термической обработки кольца подшипника из стали | 2018 |

|

RU2686403C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2012 |

|

RU2486260C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАССИВНЫХ МЕТАЛЛУРГИЧЕСКИХ НОЖЕЙ ИЗ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 1991 |

|

RU2037533C1 |

фиг

Авторы

Даты

1942-01-01—Публикация

1940-11-15—Подача