Изобретение относится к термической обработке металлов и может быть использовано при упрочнении массивных ножей для резки металла.

Известен способ изотермической закалки сталей, включающий нагрев до температуры аустенитизации, выдержку и охлаждение в среде с температурой выше точки Мн, выдержку и охлаждение на воздухе, в котором выдержку проводят в среде с температурой выше точки Мн + 5-50оС до образования 75-85% бейнита.

Недостатком известного способа является то, что он не обеспечивает в достаточной степени уровень служебных свойств металлургических ножей из сталей перлитного класса, связанных с недостаточной однородностью и вязкостью стали.

Наиболее близким по технической сущности к изобретению является способ термической обработки сталей перлитного класса, включающий нагрев до температуры аустенитизации, выдержку, охлаждение в среде с температурой Мн+(5-50)оС, выдержку и окончательное охлаждение, в котором перед нагревом осуществляют предварительный нагрев при Ас1-(10-40)оС в течение 4-8 ч и охлаждение до 500оС со скоростью 0,02-0,03оС/с, далее на воздухе, при этом охлаждение после выдержки в среде производят в воде с температурой 20-50оС.

Недостатком указанного способа является то, что он не обеспечивает достаточные износостойкость и сопротивление сколам режущей кромки массивных металлургических ножей при эксплуатации, изготавливаемых из сталей перлитного класса, обусловленных недостаточной подготовленностью исходной структуры для закалки.

Целью изобретения является повышение износостойкости и уменьшение склонности ножей к сколам режущей кромки при эксплуатации.

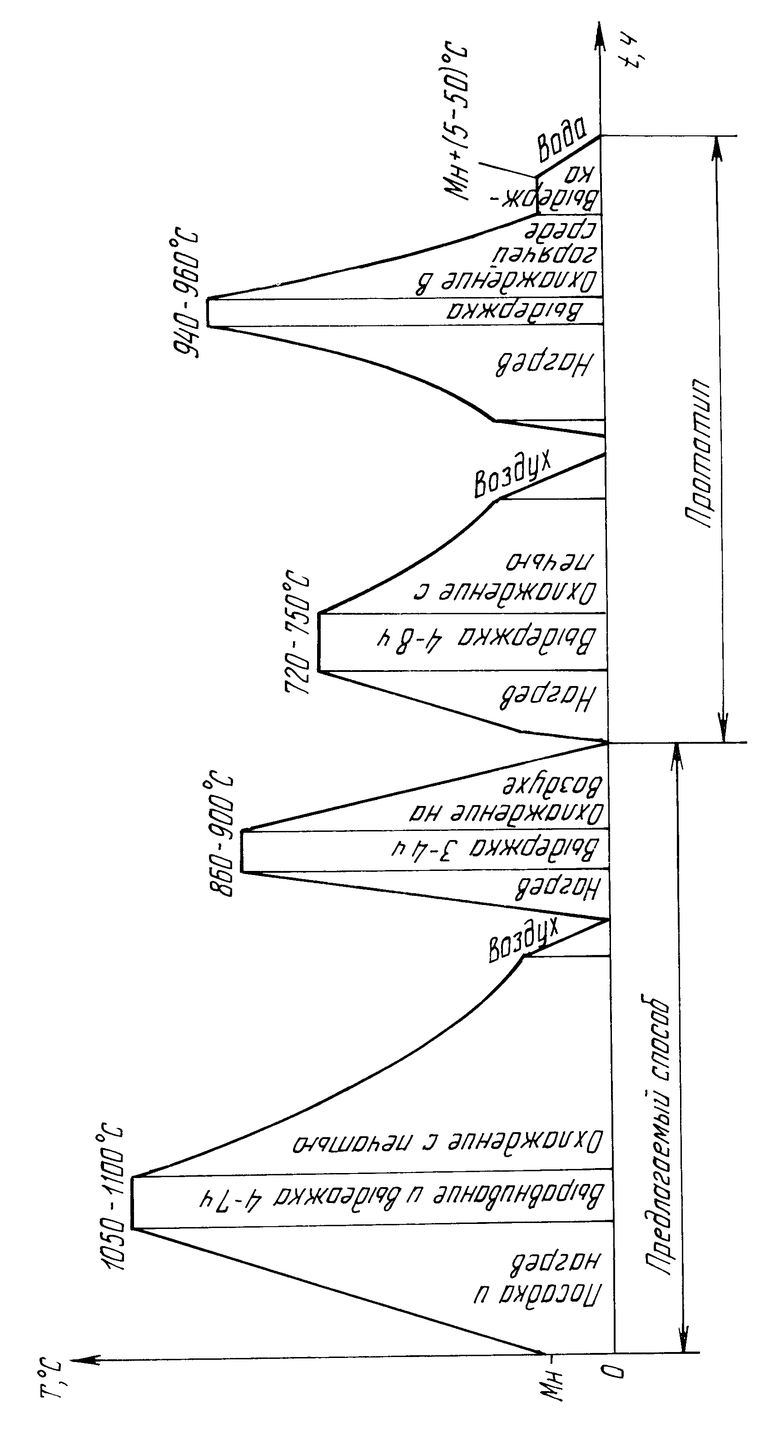

Это достигается тем, что в способе термической обработки, преимущественно массивных металлургических ножей из сталей перлитного класса, микролегированных ванадием, включающем нагрев заготовок ножей при температуре Ас1-(10-40)оС в течение 4-8 ч и охлаждение до 500оС со скоростью 0,02-0,03оС/с, далее на воздухе нагрев до температуры аустенитизации, выдержку и охлаждение в среде с температурой Мн+ (5-50)оС, выдержку при этой температуре и окончательное охлаждение в воде с температурой 20-50оС, предварительно заготовки ножей подвергают гомогенизации при температуре 1050-1100оС в течение 4-7 ч, охлаждают в печью до 300оС, далее на воздухе, нагревают до температуры аустенитизации и выдерживают в течение 3-4 ч, при этом охлаждение заготовок ножей после аустенитизации производят на воздухе.

Под массивными понимают ножи, сечение которых по меньшему размеру превышает 70 мм.

Введение дополнительных операций гомогенизации и аустенитизации с регламентированными параметрами позволяет повысить в 1,5-2 раза износостойкость массивных металлургических ножей, изготавливаемых из сталей перлитного класса. При этом в 3-4 раза уменьшена склонность ножей, обработанных по предлагаемому способу, к сколам режущей кромки при эксплуатации.

Сущность предлагаемого технического решения заключается в повышении износостойкости и сопротивления сколам режущей кромки массивных металлургических ножей за счет повышения вязкости стали посредством измельчения зерна аустенита, обусловленных вводом дополнительных гомогенизации и аустенитизации заготовок ножей с регламентированными параметрами.

Предварительная гомогенизация заготовок массивных ножей при температуре 1050-1100оС в течение 4-7 ч является необходимой операцией, устраняющей микронеоднородность стали, которая в комплексе с аустенитизацией и низким отжигом при температуре Ас1-(10-40)оС обеспечивает после закалки повышение износостойкости ножей и меньшую склонность к сколам режущей кромки.

При гомогенизации менее 4 ч не достигается полная диффузия элементов, что не устраняет неоднородность металла заготовки и приводит к повышенной склонности к сколам режущей кромки ножей, а свыше 7 ч происходит значительный рост зерна аустенита, приводящий к снижению вязкости и износостойкости ножей.

Охлаждение после гомогенизации производят с печью до 300оС для полного завершения распада аустенита в верхнем интервале и уменьшения напряжений заготовок массивных ножей.

Аустенитизацию в течение 3-4 ч с охлаждением на воздухе производят для измельчения зерна аустенита, выросшего под влиянием высокой температуры гомогенизации. Выдержка при аустенитизации массивных заготовок должна быть не менее 3 ч обеспечения необходимых условий перекристаллизации, что приводит к измельчению зерна по всему сечению и повышению износостойкости ножей при эксплуатации. Охлаждение заготовок после аустенитизации ведут на воздухе для полного завершения перлитного превращения. Выдержка при аустенитизации более 4 ч приводит к интенсивному росту зерна аустенита.

В заявляемом способе используется структурная и химическая неоднородность стали, измельчается зерно аустенита, повышается вязкость стали, в результате чего повышается износостойкость и сопротивление сколам режущей кромки ножей.

Термическое упрочнение массивных ножей без предварительной гомогенизации не обеспечит достаточную однородность стали, что приведет к понижению износостойкости и преждевременному выходу ножей из строя. Исключение из цикла упрочнения аустенитизации ведет к понижению вязкости и стойкости против сколов.

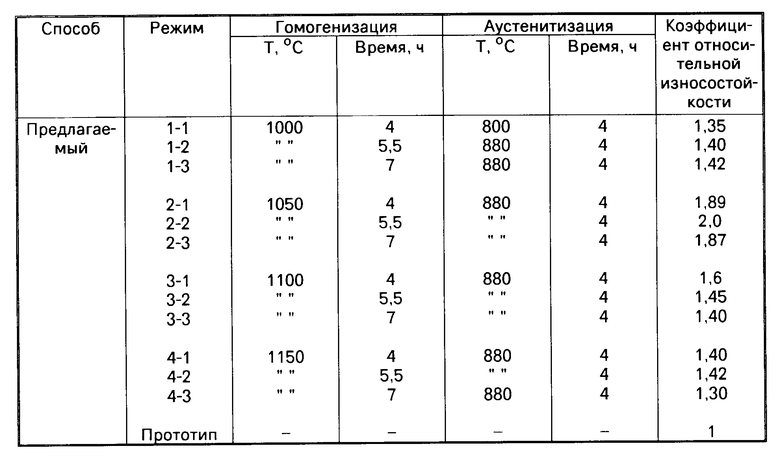

На чертеже представлена схема термической обработки массивных ножей по предлагаемому способу и способу-прототипу, в таблице влияние режимов термической обработки по прототипу и предлагаемому способу на износостойкость стали 6ХВ2С, микролегированной ванадием, применяемой для ножей.

Испытания на износ проводили на машине МИ-1М (типа Амслера) на образцах диаметром 40 мм, толщиной 10 мм. Контр-образцы имели твердость 35 НRCэ.

Обработка ведется по режиму прототипа: отжиг при температуре 750оС в течение 6 ч, охлаждение с печью до 500оС со скоростью 0,03оС/с, закалка с температуры 950оС в селитровой ванне температурой 285оС, затем в воде температурой 30оС.

П р и м е р 1. Из блюмса стали 6ХВ2С ГОСТ 5950-73, микролегированной ванадием, отковывают заготовки для ножей размерами 130х260х1000 мм, подвергают гомогенизирующей обработке при температуре 1050оС в течение 5,5 ч, охлаждают в печи до 300оС, далее на воздухе, нагревают до температуры аустенитизации 880оС, выдерживают в течение 4 ч, охлаждают на воздухе, затем отжигают при температуре 750оС в течение 6 ч и производят механическую обработку. Ножи закаливают с 950оС в селитровой ванне с температурой 285оС, а затем охлаждают в воде с температурой 30оС.

П р и м е р 2. Заготовки для ножей из стали 6ХВ2С, микролегированной ванадием, отковывают и подвергают гомогенизации при температуре 1100оС в течение 4 ч, охлаждают в печи до 300оС, далее на воздухе, нагревают до 880оС, выдерживают в течение 3 ч, охлаждают на воздухе, затем производят отжиг при температуре 750оС в течение 6 ч и производят механическую обработку. Ножи закаливают с 950оС в селитровой ванне с температурой 285оС, а затем охлаждают в воде с температурой 30оС.

Опытные ножи, обработанные по режиму 2-2 и прототипу, были испытаны на пресс-ножницах при резке скрапа в копровом цехе N 2 металлургического комбината "Криворожсталь". На ножах, обработанных по режиму прототипа, первые сколы появились через 2 сут, в то время как на ножах, изготовленных по предложенному способу, через 6-8 сут. эксплуатации.

Повышение износостойкости и уменьшение склонности ножей к сколам обусловлено получением перед конечной закалкой однородной структуры с более мелким зерном аустенита. Это достигается за счет введения предварительной гомогенизации заготовок, устраняющей микронеоднородность стали, вызванной дендритной ликвацией и весьма устойчивой наследственностью литой структуры, не устраняемой полностью обработкой давлением (прокаткой, ковкой), а также аустенитизацией с охлаждением на воздухе, способствующей измельчению зерна аустенита, вырастающего при гомогенизации. Так, например, измельчение зерна аустенита с величины N 10-9 в способе- прототипе до N 11-12 шкалы приложения к ГОСТ 5639-82 в предлагаемом способе приводит к повышению ударной вязкости стали 6ХВ2С с 0,35-0,39 до 0,41-0,45 МДж/м2 соответственно.

Термическая обработка по заявляемому способу позволяет повысить в 1,5-2,0 раза износостойкость и уменьшить в 3-4 раза склонность к сколам режущей кромки массивных металлургических ножей.

Заявляемый способ может быть использован на металлургических заводах и комбинатах, производящих прокат повышенной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сталей перлитного класса | 1987 |

|

SU1650728A1 |

| Способ термической обработки листовой малоуглеродистой стали | 1984 |

|

SU1178778A1 |

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ термической обработки листового проката из кремний-марганцовистой стали | 1990 |

|

SU1705370A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

Использование: термическая обработка металлов, применяемых для изготовления деталей, работающих в условиях контактного износа, в частности ножей для резки металла. Сущность изобретения: после гомогенизирующего отжига при 1050 - 1100°С в течение 4 - 7 ч с последующим охлаждением с печью до 300°С, далее на воздухе заготовки нагревают до температур аустенитизации, выдерживают в течении 3 - 4 ч и охлаждают на воздухе. Затем заготовки отжигают при  в течение 4 - 8 ч с охлаждением до 500°С со скоростью 0,02 - 0,03°С/с далее на воздухе, нагревают до температур аустенитизации, выдерживают, охлаждают в среде с температурой Mн+ (5-50)°C и выдерживают при данной температуре, окончательно охлаждают в воде. 1 ил., 1 табл.

в течение 4 - 8 ч с охлаждением до 500°С со скоростью 0,02 - 0,03°С/с далее на воздухе, нагревают до температур аустенитизации, выдерживают, охлаждают в среде с температурой Mн+ (5-50)°C и выдерживают при данной температуре, окончательно охлаждают в воде. 1 ил., 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАССИВНЫХ МЕТАЛЛУРГИЧЕСКИХ НОЖЕЙ ИЗ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА, включающий отжиг при Ас1 (10 40)oС в течение 4-8 ч с охлаждением до 500oС со скоростью 0,02-0,03oС/с далее на воздухе, нагрев до температур аустенитизации, выдержку, охлаждение в среде с температурой Mн + (5-20)oС, выдержку при данной температуре и окончательное охлаждение в воде с температурой 20-50oС, отличающийся тем, что предварительно осуществляют гомогенизирующий отжиг при 1050-1100oС в течение 4-7 ч с охлаждением с печью до 300oС, далее на воздухе и последующий нагрев до температур аустенитизации, выдержку в течение 3-4 ч и охлаждение на воздухе.

| Способ термической обработки сталей перлитного класса | 1987 |

|

SU1650728A1 |

Авторы

Даты

1995-06-19—Публикация

1991-05-31—Подача