Стальные болванки или т. п. предметы приходится часто, перед дальнейшей их переработкой, сперва ломать на части, при чем для этого применяются гидравлические пресса, помощью которых болванки сначала надрубаются, а затем разламываются. При таком процессе прессования все находящиеся под давлением части пресса, как-то: плиты, колонки, цилиндры, подвергаются высоким напряжениям. Когда наступает разрыв ломаемой болванки, то получается мгновенная разгрузка (в особенности, порщня пресса), ибо в момент сломки всякое сопротивление для деталей пресса отпадает. Поршень пресса, вместе с дробящим пестом, продолжает тогда двигаться дальше с большой скоростью в направлении разрыва, проходя больший или меньший путь. Такого рода пресса обыкновенно снабжены особым поршнем обратного хода, связанным с рабочим поршнем. Недостаток такого пресса состоит в том, что при дальнейшем ходе поршня, который имеет большую скорость.

поршень обратного хода следует за ним с такой же скоростью внутри цилиндра обратного хода. Поршень обратного хода должен, следовательно, вытеснить обратно через трубопровод напорную воду в малую долю секунды. При этом, в цилиндре обратного хода развивается очень высокое давление, так что в нем или в тягах заднего хода легко могут получиться разрывы.

Предлагаемое изобретение имеет целью устранить этот недостаток. Для этого, рабочий поршень и поршень обратного хода делаются в известных границах взаимно смещаемыми и, при наступлении сломки, так устанавливаются один относительно другого, что рабочий порщень может свободно выдвигаться дальше.

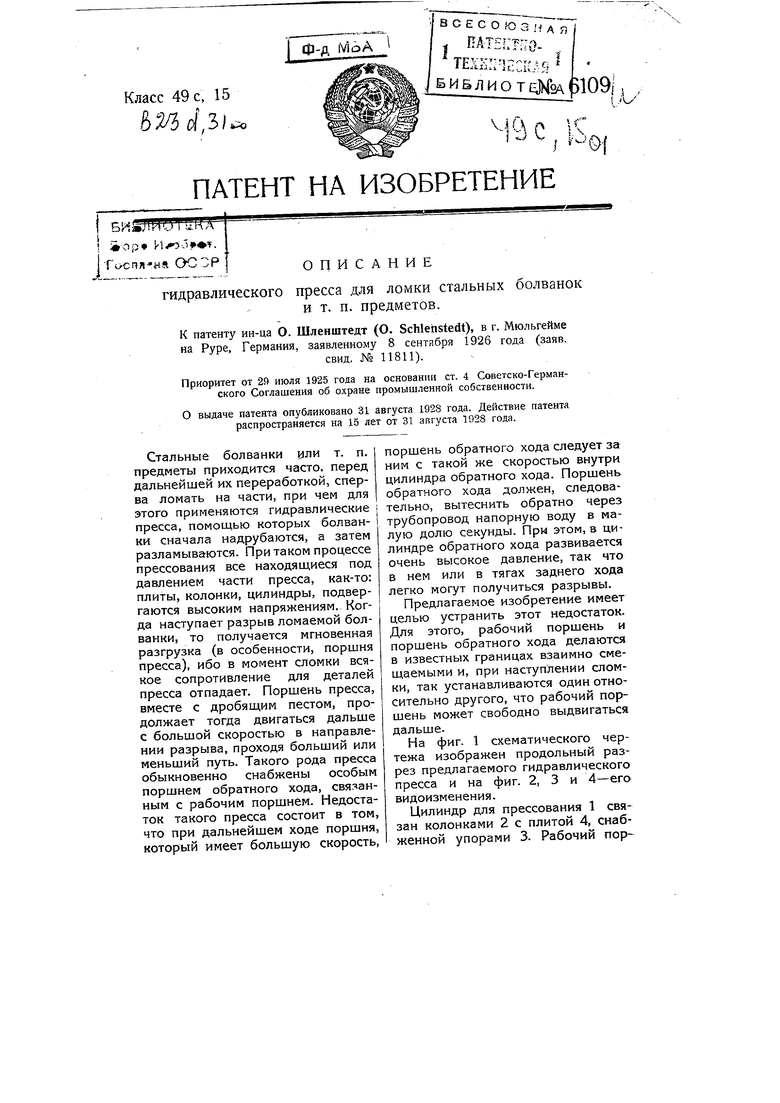

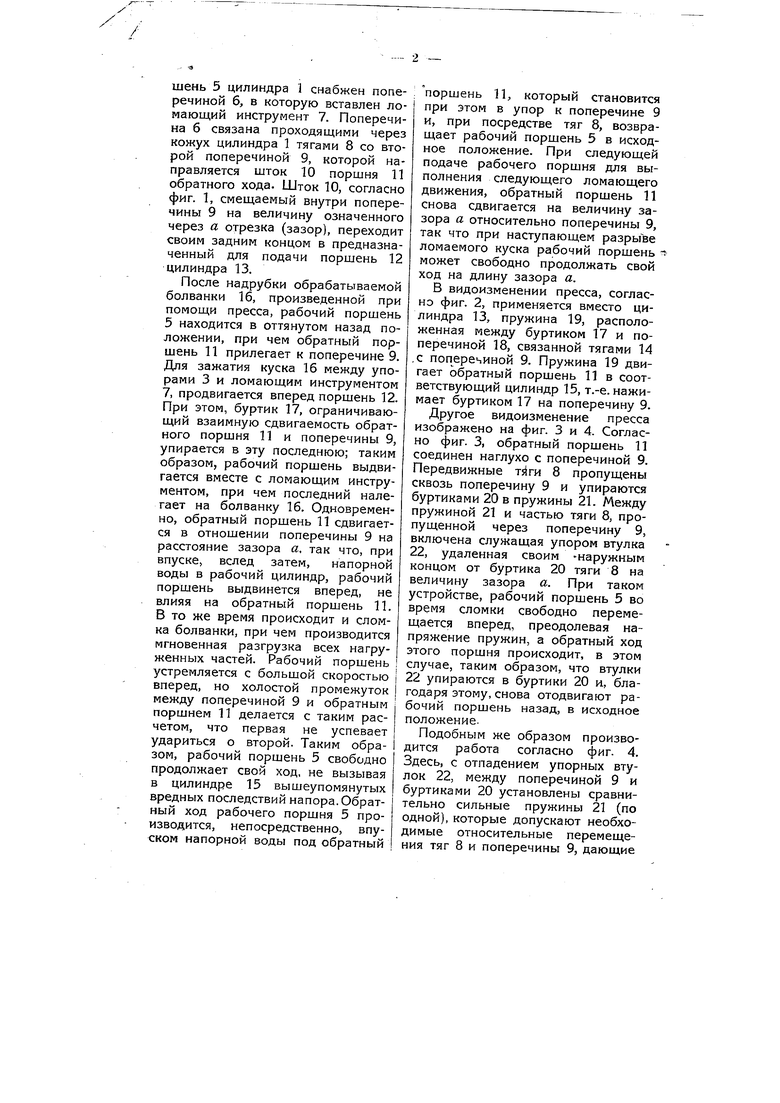

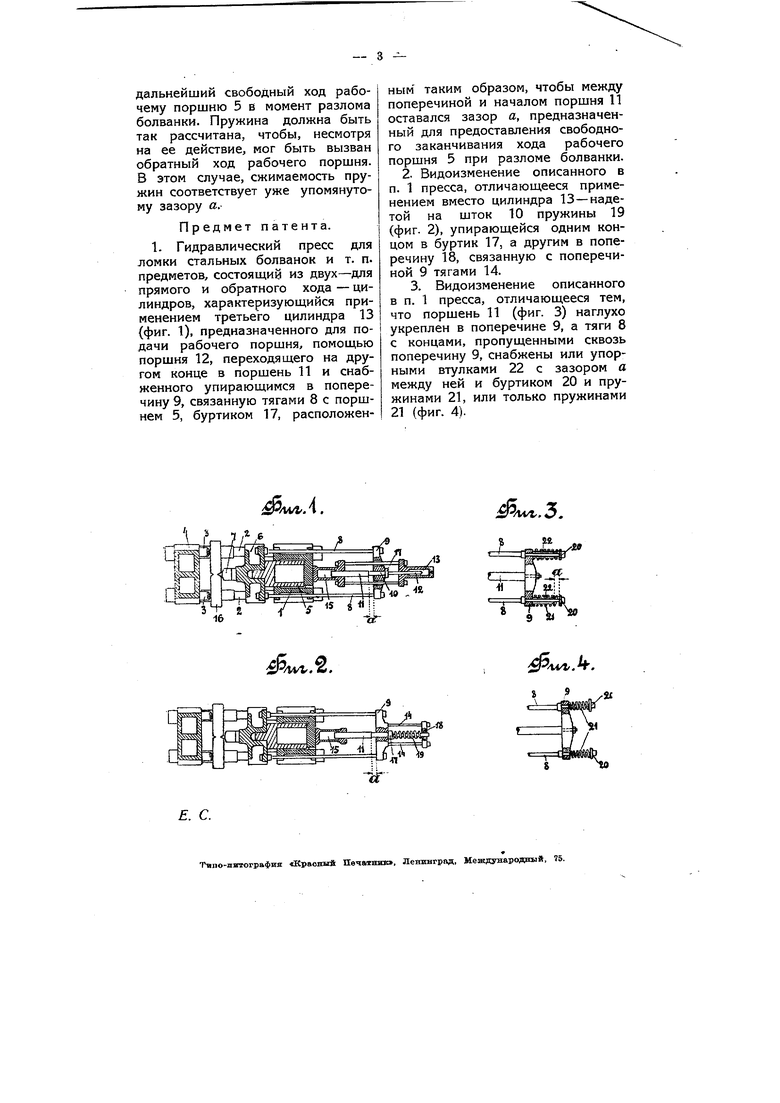

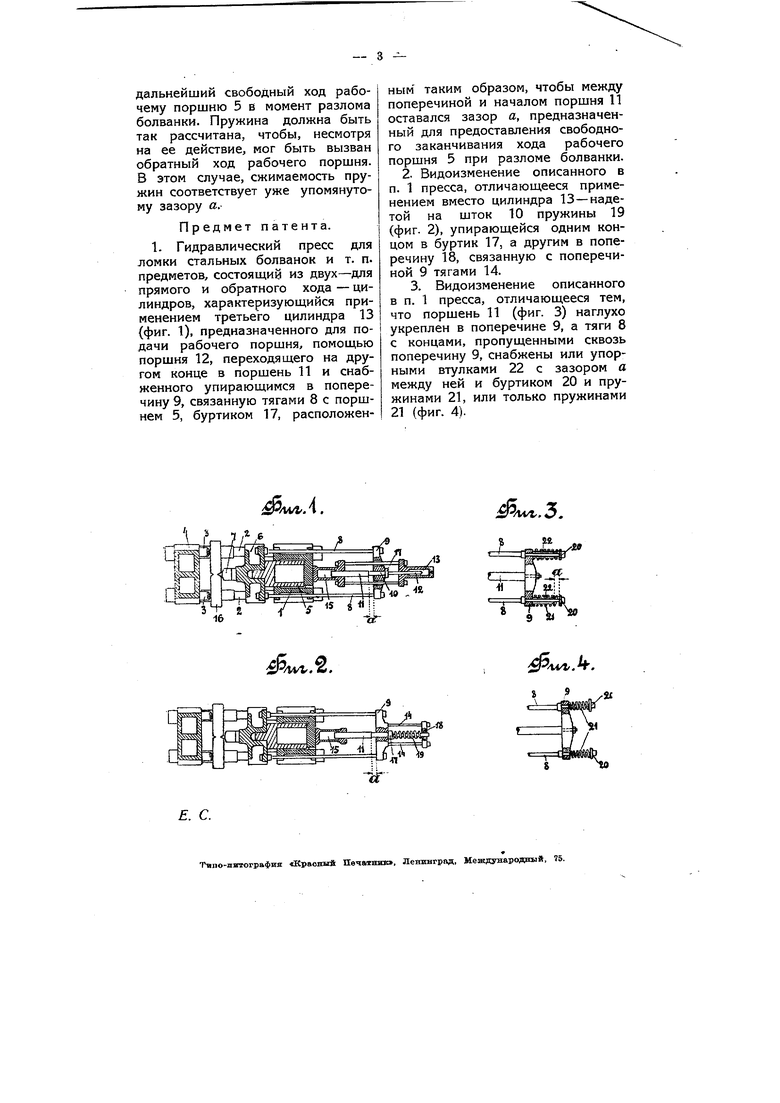

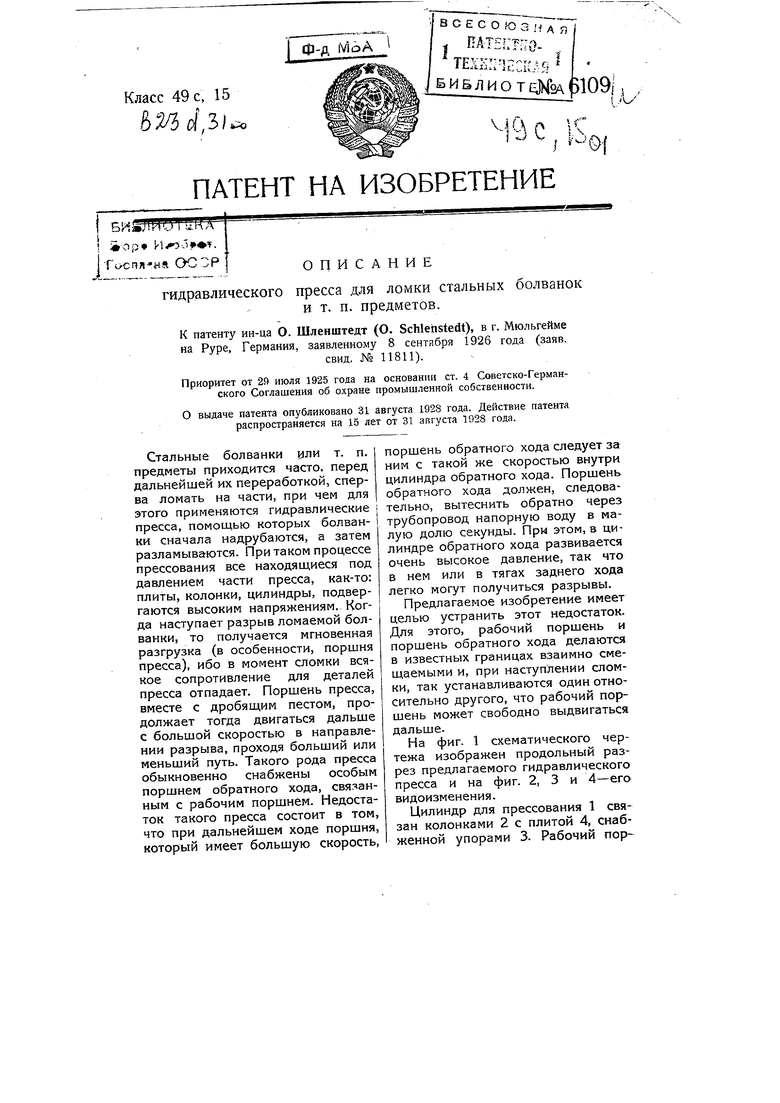

На фиг. 1 схематического чертежа изображен продольный разрез предлагаемого гидравлического пресса и на фиг. 2, 3 и 4-его видоизменения.

Цилиндр для прессования 1 связан колонками 7. с плитой 4, снабженной упорами 3. Рабочий поршень 5 цилиндра 1 снабжен поперечиной 6, в которую вставлен ломающий инструмент 7. Поперечина б связана проходящими через кожух цилиндра 1 тягами 8 со второй поперечиной 9, которой направляется шток 10 поршня 11 обратного хода. Шток 10, согласно фиг. 1, смещаемый внутри поперечины 9 на величину означенного через а отрезка (зазор), переходит своим задним концом в предназначенный для подачи поршень 12 цилиндра 13.

После надрубки обрабатываемой болванки 16, произведенной при помощи пресса, рабочий поршень 5 находится в оттянутом назад положении, при чем обратный поршень 11 прилегает к поперечине 9. Для зажатия куска 16 между упорами 3 и ломающим инструментом 7, продвигается вперед поршень 12. При этом, буртик 17, ограничивающий взаимную сдвигаемость обратного поршня 11 и поперечины 9, упирается в эту последнюю; таким образом, рабочий поршень выдвигается вместе с ломающим инструментом, при чем последний налегает на болванку 16. Одновременно, обратный поршень 11 сдвигается в отношении поперечины 9 на расстояние зазора а, так что, при впуске, вслед затем, напорной воды в рабочий цилиндр, рабочий поршень выдвинется вперед, не влияя на обратный поршень 11. В то же время происходит и сломка болванки, при чем производится мгновенная разгрузка всех нагруженных частей. Рабочий поршень устремляется с большой скоростью вперед, но холостой промежуток между поперечиной 9 и обратным поршнем 11 делается с таким расчетом, что первая не успевает удариться о второй. Таким образом, рабочий поршень 5 свободно продолжает свой ход, не вызывая в цилиндре 15 вышеупомянутых вредных последствий напора. Обратный ход рабочего поршня 5 производится, непосредственно, впуском напорной воды под обратный

поршень 11, который становится при этом в упор к поперечине 9 и, при посредстве тяг 8, возвращает рабочий порщень 5 в исходное положение. При следующей подаче рабочего поршня для выполнения следующего ломающего движения, обратный порщень 11 снова сдвигается на величину зазора а относительно поперечины 9, так что при наступающем разрыве ломаемого куска рабочий поршень может свободно продолжать свой ход на длину зазора а.

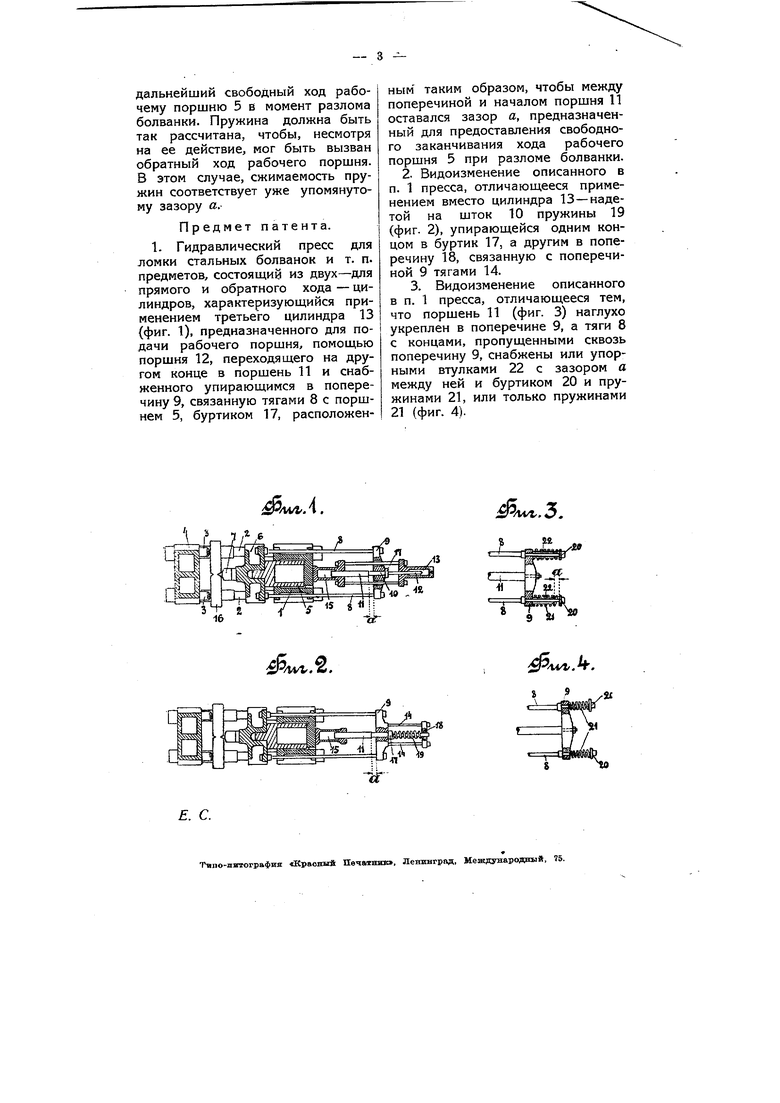

В видоизменении пресса, согласно фиг. 2, применяется вместо цилиндра 13, пружина 19, расположенная между буртиком 17 и поперечиной 18, связанной тягами 14 с поперечиной 9. Пружина 19 двигает обратный поршень 11 в соответствующий цилиндр 15, т.-е. нажимает буртиком 17 на поперечину 9.

Другое видоизменение пресса изображено на фиг. 3 и 4. Согласно фиг. 3, обратный поршень 11 соединен наглухо с поперечиной 9. Передвижные 8 пропущены сквозь поперечину 9 и упираются буртиками 20 в пружины 21. Между пружиной 21 и частью тяги 8, пропущенной через поперечину 9, включена служащая упором втулка 22, удаленная своим -наружным концом от буртика 20 тяги 8 на величину зазора а. При таком устройстве, рабочий поршень 5 во время сломки свободно перемещается вперед, преодолевая напряжение пружин, а обратный ход этого поршня происходит, в этом случае, таким образом, что втулки 22 упираются в буртики 20 и, благодаря этому, снова отодвигают рабочий поршень назад, в исходное положение.

Подобным же образом производится работа согласно фиг. 4. Здесь, с отпадением упорных втулок 22, между поперечиной 9 и буртиками 20 установлены сравнительно сильные пружины 21 (по одной), которые допускают необхоимые относительные перемещения тяг 8 и поперечины 9, дающие

дальнейший свободный ход рабочему поршню 5 в момент разлома болванки. Пружина должна быть так рассчитана, чтобы, несмотря на ее действие, мог быть вызван обратный ход рабочего поршня. В этом случае, сжимаемость пружин соответствует уже упомянутому зазору а.

Предмет патента.

1. Гидравлический пресс для ломки стальных болванок и т. п. предметов, состоящий из двух-для прямого и обратного хода - цилиндров, характеризующийся применением третьего цилиндра 13 (фиг. 1), предназначенного для подачи рабочего поршня, помощью поршня 12, переходящего на другом конце в поршень 11 и снабженного упирающимся в поперечину 9, связанную тягами 8 с поршнем 5, буртиком 17, расположенным таким образом, чтобы между поперечиной и началом поршня 11 оставался зазор а, предназначенный для предоставления свободного заканчивания хода рабочего поршня 5 при разломе болванки. 2. Видоизменение описанного в п. 1 пресса, отличающееся применением вместо цилиндра 13-надетой на шток 10 пружины 19 (фиг. 2), упирающейся одним концом в буртик 17, а другим в поперечину 18, связанную с поперечиной 9 тягами 14.

3. Видоизменение описанного в п. 1 пресса, отличающееся тем, что порщень 11 (фиг. 3) наглухо укреплен в поперечине 9, а тяги 8 с концами, пропущенными сквозь поперечину 9, снабжены или упорными втулками 22 с зазором а между ней и буртиком 20 и пружинами 21, или только пружинами 21 (фиг. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для изготовления металлических труб | 1926 |

|

SU6769A1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ВЫЖИМАНИЯ БОЛВАНОК ИЗ ИЗЛОЖНИЦ | 1933 |

|

SU38753A1 |

| СТАНОК ДЛЯ ПРАВКИ ЛИСТОВОГО МЕТАЛЛА | 1930 |

|

SU38519A1 |

| Устройство для передачи давления на рабочий орган | 1926 |

|

SU38988A1 |

| Пневматический пистолет для забивки гвоздей | 1977 |

|

SU740490A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1972 |

|

SU330712A1 |

| Пневматическое оружие | 1983 |

|

SU1154523A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПРОДУКТОВ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ, А ТАКЖЕ ПРЕСС ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ПРОФИЛЕЙ, ПРУТКОВ И ТРУБ | 2012 |

|

RU2570857C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС С УСТРОЙСТВОМ ПРОТИВОДАВЛЕНИЯ РАБОЧЕМУ ХОДУ | 1970 |

|

SU268173A1 |

лм.Л.

Щ

.З.

.../4

,Л.

Авторы

Даты

1928-08-31—Публикация

1926-09-08—Подача