Изобретение относится к области гидропреосова.ния и, может быть ислользоваио, в частности, при изготовлении и эксплуатации гидравлических правильных прессов.

Известна система управления гидравлическим прессом, содержащая рабочий цили.лдр, соединенный с источни-ком питания трубопроводом через установленный на нем золотник, подвижный элемент которого кинематически соединен с рычагом звена сравнения, овяза.нного тя1гой с механизмом точного слежения, а также штангу, закреплен.ную на штоке рабочего цилиндра, н ограничитель рабочего ходз) поршня рабочего цилиндра, взаи1МодеЙ|СТ1В|ующий с рыча.гом звена сравнен п-я.

Такая система управления обеспечивает ход точного слежения порядка 1-2 мм, что практически пригодно для достаточно жестких деталей, где упругая деформация в процессе деформирования мала по сравнению с величиной хода точного слежения .поршня, а основная ча.сть хода затрачнвается на процесс пластической деформации. Для деталей тонких и, упругих, а также ступенчатых валов использование такой системы затруднено, так как каждый раз требуются повторные регулировки кулачка включения начала хода слежения.

точность правки. Дост1 гается это тем, что мехайизм точного слежения выполнен в виде установленных на основании, шарнирно закрепленном на станине, клина-га.йки и ходового винта, а также шарнирно соединенной с тягой ползушки, взаимодействующей с наклонной поверхностью клнна-гайки и закрепленного на стаимне пресса эксцентр 1ка поворота основания и пружины возврата основания в исходное полол енне. Тяга пропущена через смонтированный на станине поворотный шарнлр, а штанга снабл ена установленными на ней параллельно поршню винТОМ, на, котором смонтирован с возможностью регулнровочного перемещения ограничитель рабочего хода поршня рабочего цилиндра, а также ограипчителем обратного хода поршня, взаимодействующим через шарнирно закрепленный на станине рычажок

с рычатом звена сравнения.

Эта система также обеспечивает процесс точного слежения на дли:не 40-50 мм, что практически достаточно для деталей с повышенными упругими свойствами и ступенчаTjjix деталей, а, также сокращает время регулировки.

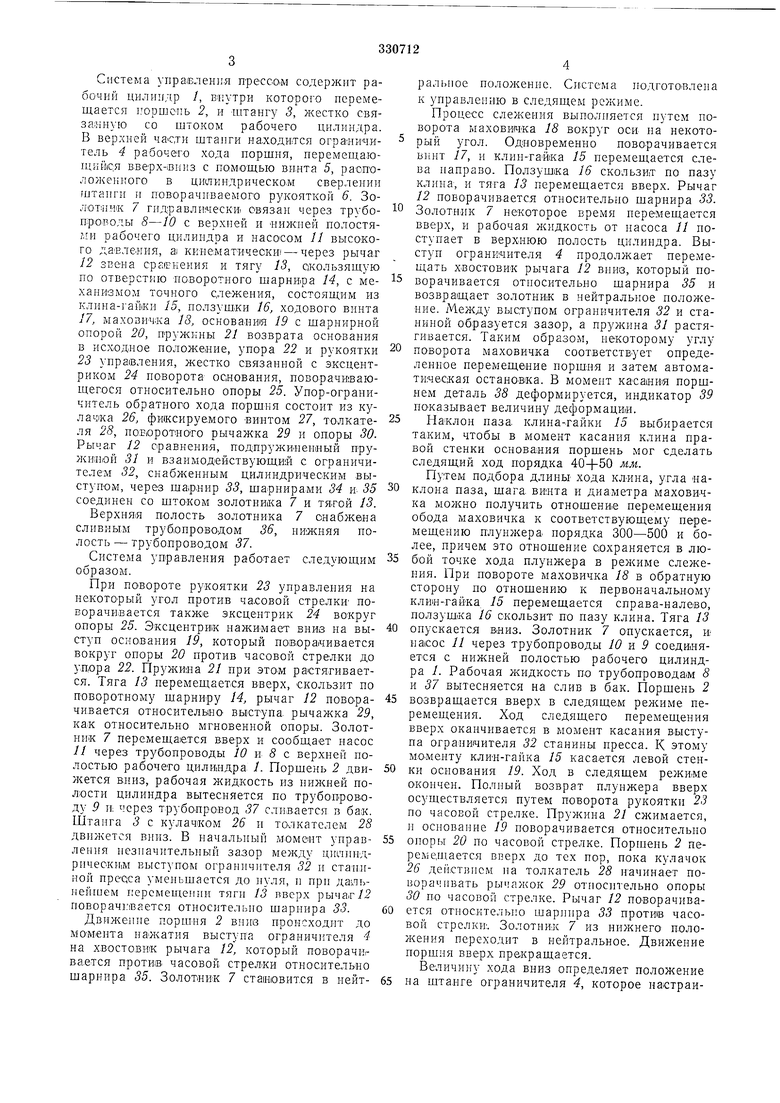

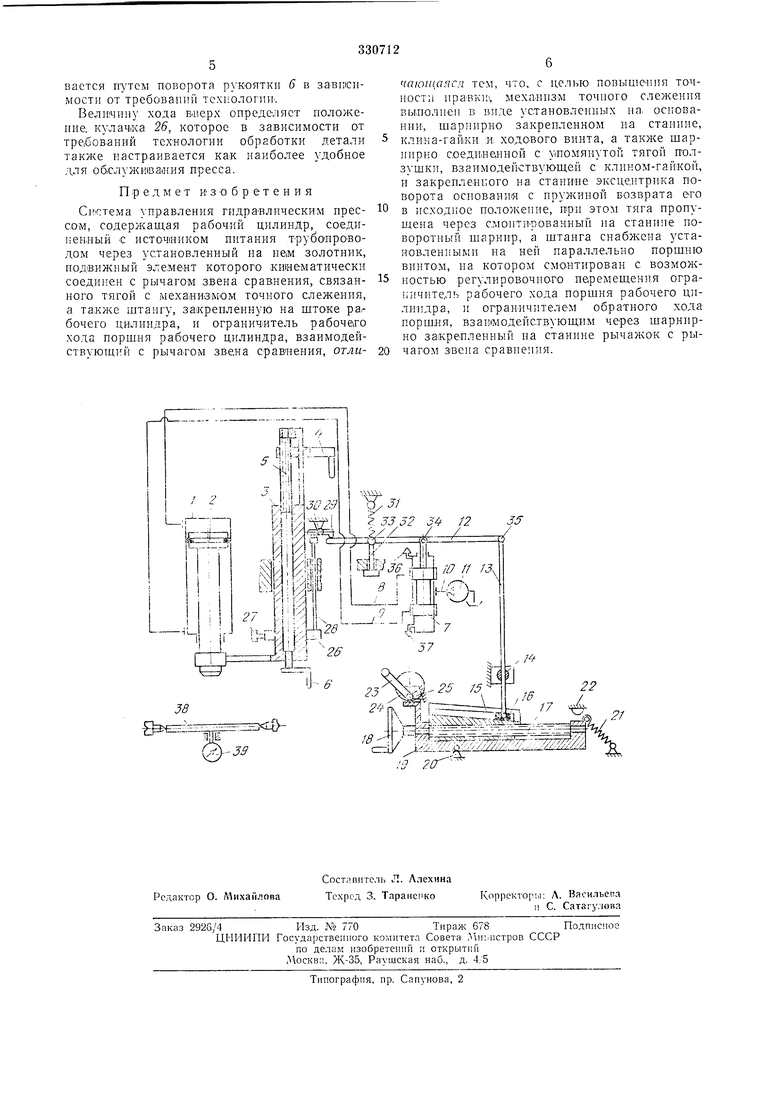

На чертеже изображена система управления гидравлическим правильным прессом с частичным слежени.ем в исходном положении

Система упраЕления прессом содержит рабочий цилиндр /, Бкутри которого перемещается ijopujoiib 2, и штангу 3, жестко связанную со штоком рабочего цилиндра. В верхней части штанги находится ограличитель 4 рабочего хода цоршия, церемеп(аю1ДИЙ1СЯ вверх-1викз с помощью вянта 5, раоположенкого в щвлипдрическо.м сверлении штанги п поворачиваемого рукояткой 6. Золот;пи1К 7 гидравлически связан через трубопроводы 8-10 с верхней и «ижией полостя.и рабочего цнлиндра и насосом // высокого давления, ai кк-нематичеоки - через рычаг 12 звеиа срЕ1Рнения и тягу 13, окользящую по отверстию поворотного шарнира 14, с механизмом точного слежения, состоящим из клииа-гайжи 15, ползуш.ки 16, ходового винта 17, махович:ка 18, оснований 19 с шарнирной опорой 20, пружины 21 возврата основания в исходное положение, упора 22 и рукоятки 23 управления, жестко связанной с эксцентриком 24 поворота основания, поворачивающегося относительно опоры 25. Упор-ограничитель обратного хода поршня состоит из кулачка 26, фиксируемого винтом 27, толкателя 28, повюротного рычажка 29 и одоры 30. Рыча.г 12 сравнения, подпружиненный пружиной 31 н взаимодействующий с ограничителем 32, снабженным цилиндрическим выступом, через шарнир 33, шарнирами 34 и. 35 соединен со штоком золотника 7 и ТЯ|ГОЙ 13.

Верхняя полость золотника 7 снабжена сливным труб.оцроводом 36, нижняя полость - трубопроводом 37.

Система управления работает следующим образом.

При повороте рукоятки 23 управления на некоторый угол против ча.совой стрелки поворачивается также эксцентрик 24 вокруг опоры 25. Эксцентрик нажимает вниз на выступ оснО|Вания 19, который поворачивается вокруг опоры 20 против часовой стрелки до упора 22. Пружияа 21 при этом растягивается. Тяга 13 перемещается вверх, скользит по поворотному шарниру 14, рычаг 12 поворачивается относительно выступа, рычажка 29, как относительно мгновенной опоры. Золотник 7 перемещается вверх и сообщает насос 11 через трубопроводы 10 и 8 с верхней полостью рабочего цилийдра /. Порщень 2 движется вниз, рабочая жидкость из нижней полости цилиндра вытесняется по трубопроводу 9 И; через трубопровод 37 сливается в бак. Штанга 3 с кулачком 26 и толкателем 28 движется вниз. В начальный момент управления незначительный зазор между щачпндрическим БыступОМ ограничителя 32 и станнной npeQca уменьшается до нуля, п прп дальнейшем леремещепии тяги 13 вверх рычаг/2 поворачгчвается относительио шариира 33.

Движение поршня 2 вннв происходят до момента нажатия выступа ограничителя 4 на хвостовик рычага 12, который поворачиг ва.ется против часовой стрелки относительно шарнира 35. Золотник 7 становится в нейтральпое положение. Система подготовлена к управлению в следящем режиме.

Процесс слежения выполняется путем поворота маховимка 18 вокруг оси на некоторый угол. Одновременно поворачивается винт 17, и клин-ганка 15 перемещается слева направо. Ползушка 16 скользит по пазу клина, и тяга /5 перемещается вверх. Рычаг 12 поворачивается относительно шарнира 33. Золотник 7 некоторое время перемещается вверх, и рабочая жидкость от насоса // поступает в верхнюю полость цилиндра. Выступ ограничителя 4 продолжает перемещать хвостовик рычага 12 вниз, который поворачивается отпосительно шарнира 35 и возвращает золотник в нейтральное положение. Между выступом ограничителя 32 и станиной образуется зазор, а прзжина 31 растягивается. Таким образом, некоторому углу поворота маховичка соответствует определенное перемещение норщня и затем автоматическая остановка. В момент касания поршнем деталь 38 деформируется, индикатор 39 показывает величину деформации.

Наклон паза клина-гайкн 15 выбирается таким, чтобы в момент касания клина правой стенки основания поршень мог сделать следящий ход порядка 40+50 мм.

Путем подбора длины хода клина, угла наклона паза, щага вията н диаметра маховичка можно получить отношение перемещения обода маховичка к соответствующему перемещению плунжера порядка 300-500 и более, причем это отношение сохраняется в любой точке хода плунжера в режиме слежения. При повороте маховичка 18 в обратную сторону по отношению к первоначальному клин-гайка 15 перемещается справа-налево, ползушка 16 скользит по пазу клина. Тяга 13 опускается вниз. Золотник 7 опускается, И; насос 11 через трубопроводы 10 и 9 соединяется с нижней полостью рабочего цилиндра /. Рабочая жидкость по трубопроводам 8 и 37 вытесняется на слив в бак. Поршень 2 возвращается вверх в следящем режиме перемещения. Ход следящего перемещения вверх оканчивается в момент касания выступа ограни(чителя 32 станины пресса. К этому моменту клиН-гайка 15 касается левой стенки основания 19. Ход в следящем режиме окончен. Полный возврат плунжера вверх осуществляется путем поворота рукоятки 23 по часовой стрелке. Пружина 21 сжимается, и осиоваиие 19 поворачивается относительно опоры 20 по часовой стрелке. Поршень 2 пере.едцается вверх до тех пор, пока кулачок 26 действием на толкатель 28 начинает поворачивать рычажок 29 относительно опоры 30 по часовой стрелке. Рычаг 12 поворачивается отиосительпо шарпира 33 против часовой стрелки;. Золотник 7 из нижнего положения переходит в нейтральное. Двилсение поршня вверх прекрашается.

вается путем поворота рукоятки 6 в зависимости от требоваппп технологии .

Величииу хода Bisepx опреде ляет положеиие, кулачка 26, которое в зависимости от тре.бований технологии обработки детали также иастраивается как наиболее удобное для об|Служи1ва|Иия пресса.

Предмет и з о б р е т е и и я

Система управления гидравлическим прессом, содержащая рабочий цилиндр, соедиь:ен.ный с источником питания трубоИро-водом через установленный на нем золотиик, подвижный эле,ме«т которого кинематически соединен с рычагом звена срав.неиия, связаниого тягой с механизмом точного слежеиия, а также нлтаигу, закрепленную на штоке ра.бочего цилиндра, и ограничитель рабочего хода поршня рабочего цилиндра, взаимодействуюи.,ий с рыча.гом звена сравнения, отличающаяся тем, что, с целью повышения точности иравки, механизм точного слежеиия вынолнен в виде устаиовлеииых иа, основании, шариирио закрепленном на станине, клина-гайки н, ходового винта, а также шариирио соедине,ниой с упомянутой тягой ползушки, взаимодействующей с клином-гайкой, и закрепленного на станине эксцентрика поворота основанная с пружиной возврата его в исходное положение, при этом тяга пропущена через смонтированный и а стаииие поворотный шарнир, а штаига снабжена установленными на ней параллельно поршню виитом, на котором смонтирован с возможностью регулировочного иеремещения ограничитель рабочего хода поршня рабочего Ш1лиидра, и ограничителем обратного хода поршня, взаимодействующим через щариирио закрепленный иа станиие рычажок с рычагом звеиа сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМОВКИ ПОДОШВ, СТЕЛЕК И ТОМУ ПОДОБНЫХ ОПЕРАЦИЙ | 1938 |

|

SU60813A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1972 |

|

SU345021A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ТОРМОЗОМ НОРМАЛЬНО ОТКРЫТОГО ТИПА с УСИЛИТЕЛЕМ СЛЕДЯЩЕГО ДЕЙСТВИЯ | 1971 |

|

SU294916A1 |

| Система управления гидравлическим правильным прессом | 1976 |

|

SU606743A1 |

| Система синхронизации движения траверсы гидравлического пресса | 1975 |

|

SU563305A1 |

| Модуль для автоматизированной листовой штамповки | 1989 |

|

SU1708477A1 |

| Система управления гидравлическим прессом | 1975 |

|

SU513885A1 |

| Регулятор высоты засыпки порошкообразной массы | 1977 |

|

SU887177A1 |

| Стан для поперечно-винтовой прокатки периодических профилей сплошного круглого сечения и труб с периодически изменяющимися по, длине диаметром и толщиной стенки | 1957 |

|

SU116398A1 |

fvJyg p P,..

( / /;. / f ///////:.... 3

Даты

1972-01-01—Публикация