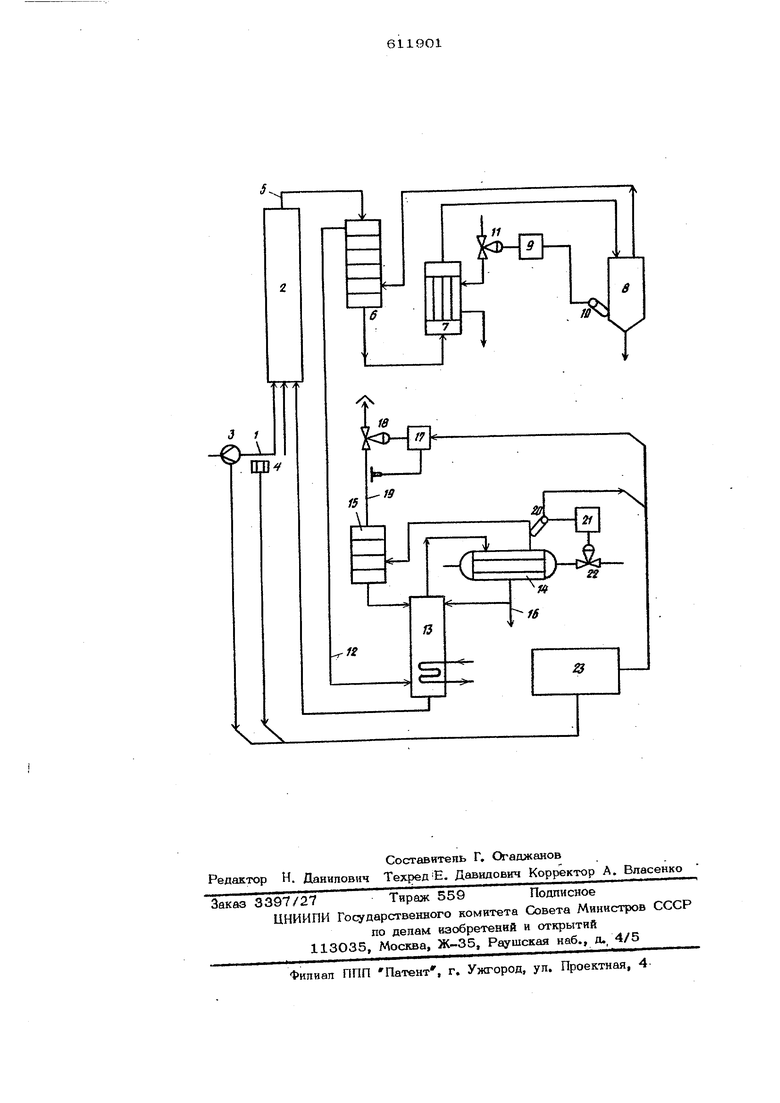

торого необходимо удалить непрореагирова- вшие аммиак и двуокись углерода, после дрооселирования в трубе 5 проходит последовательно аппараты Узла дистилляции первой ступени: колонну 6, подогреватель 7 и сепаратор 8, тепловой режим которых, поддерживается с помощью регулятора 9, работающего от датчика температуры 10 и воздействующего на клапан подачи пара

11.

в аппаратах дистилляции из плава отгоняются летучие компоненты и в виде газов дистилляций-высокого давления по тру бе 12. поступают в узел абсорбции-ЕОнденсации, последовательно проходя промывную ко понну 13, конденсаторы 14 и хвостовой абсорбер 15, служащие для выдепения, очистки и возврата аммиака по . трубопро оч ду 16

Давление в системе дистилляции первой ступени поддерживается регулятором 17 с помощью дросселирующего клапана 18, Р О.Т « 3-cOz. О X й.& где -Ьц- темяература конденсации; Сг.з- количество сдувок (JJ.Q- нагрузка колонны синтеза по двуокиси углерода} доля инертных газов в двуокиси уг- лерода. С выхода УВМ сигнал, пропорциональный вычисленному значению давления, поступает в качества задания на регулятор давления 17;Предлагаемый способ позволяет снизить содержание аммиака в плаве мочевины, поступающем на переработку, что приводит к уменьщению безвозвратных потерь аммиаку и энергозатрат на последующих технологических стадиях. Форму Л а изобретения Способ автоматического регулирования процесса дистилляции плава мочевины в

установленного на хвостовой трубе 19 газовых выбросов производства мочевины. Температура конденсации, измеряемая датчиком 2О, стабилизируется регулятором 21 и клапаном 22, изменяющим подачу охлаждающей воды.

Информация от расходомера 3, анализатора 4 и датчика 20 поступает в управляющую вычислительную мащину 23, где рассчитывается величина допустимого избыточного давления в аппаратах дистилляции первой ступени. Эта величина определяется из условий обеспечения заданной степени конденсации отгоняемого из плава газообразного аммиака (или количества сдувок его после конденсаторов) при температуре конденсации,i устанавливаемой для каждого производства в соответствии с конкретными условиями обеспечения B3pj iвобезопасной эксплуатации узлов конденсации и абсорбции и выражается уравнением 7(o,tii.,7) установке, включающей колонну синтеза, путем регулирования давления на выходе из хвостового абсорбера изменением расхода продувочных газов, отличающийс я тем, что,с целью стабилизации степени отгона аммиака, регулирование давления на выходе из хвостового абсорбера осуществляют в зависимости от количества посту.пающих в колонну синтеза инертов и температуры конденсаций. Источники информации, принятые во внимание при экспертизе: 1.-Авторское свидетельство СССР № 4534ОО, М., О7 С 127/04, 02,01.73. 2.Авторское свидетельство СССР № 4S2558 М.. кл С 07 С 127/04, 02.01,73. 3.Кучерявый В. И. и др. Синтез и применение карбамида Л., Химия , 197О, с. 284.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса дистилляции плава мочевины | 1981 |

|

SU952841A1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия МОчЕВиНы | 1979 |

|

SU806678A1 |

| Способ управления процессом абсорбции газов дистилляции в производстве мочевины | 1980 |

|

SU865870A1 |

| Способ управления процессом получения мочевины | 1983 |

|

SU1172921A1 |

| Способ регулирования процесса переработки газов дистилляции в производстве мочевины | 1977 |

|

SU618371A1 |

| Способ получения мочевины | 1977 |

|

SU743993A1 |

| Способ получения мочевины | 1973 |

|

SU507564A1 |

| Способ получения мочевины | 1976 |

|

SU614098A1 |

| Способ получения мочевины и способ управления процессом получения мочевины | 1982 |

|

SU1211253A1 |

| Способ автоматического регулирования процесса рекуперации непрореагировавших аммиака и двуокиси углерода | 1973 |

|

SU682510A1 |

Авторы

Даты

1978-06-25—Публикация

1975-05-19—Подача