Изобретение относится к технологии получения твердых смазочных материалов на основе графита и может быть использовано для улучшения смазочной способности графита, широко используемого в качестве антифрикционного наполнителя полимерных материалов, что приведет к понижению коэффициента трения и износа последних при температурахДО 400°С. Известна твердая смазка на основе графита с добавкой фосфатов металлов в количестве 3-45 вес.«/о (11. Эта смазка улучшает смазочные свойства графита до 300°С, однако, она не эффективна при более высоких температурах. Известна твердая смазка на основе графита с добавкой 0,2-4 вес.% неорганической соли, выбранной из группы, включаюш.ей сульфиды, сульфиты, галогениды, хроматы, перманганаты (2. Однако она не работоспособна в условиях сухого трения в связи с деструкцией добавок. Известна также твердая смазка на основе графита с добавкой фторида натрия I - 45 вес.%1 которая обладает термоокислительной стойкостью и долговечностью до 400- 500°С (3). Недостатком этой смазки является то, что в области температур, превьииаюших 300°С, наблюдается нестабильный характер трения (значительное изменение коэффициента трения). Целью изобретения является повышение ста бильности коэффициента трения при температурах выше 300°С (до 350-400°С) с сохранением термоокислительной стойкости графита при механодеструкции. Это достигается тем, что предложенная твер дая смазка содержит графит и карбонил металла переменной валентности, преимущественно марганца или молибдена (или железа, никеля, серебра, хрома с размером частиц менее 0,5 мм) при следуюшем соотношении компонентов, вес.%: Карбонил металла переменной ва,пентности0,01-5 Графит Остальное. Выбор карбонилов металлов переменной валентности в количестве 0,01-5 вес./о обусловлен стабилизирующим действием их на графит. Графит, содержащий карбонил металла в количестве менее 0,0 вес.°/о, не обладает стабильным значением коэффициента трения, а более 5 вес,% - обладает фрикционными свойствами. Смазку предложенного состава получают обработкой графита растворами карбони.юр

металлов, при комнатной температуре при иеiTpepbTBWOM перемешивании массы вручную или с помощью мешалки при атмосферном давлении; для интенсификации испарения растворителя перемешивание ведут при подогреве массы до 40-50°С и затем подвергают виброизмельчению.

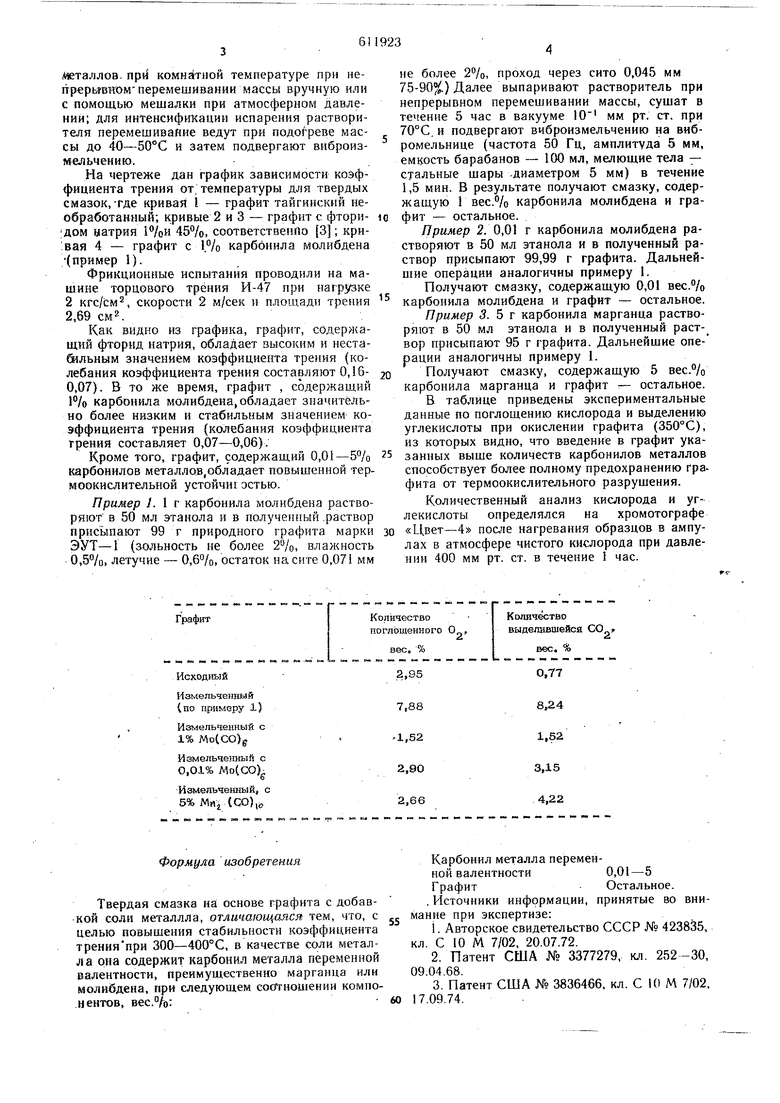

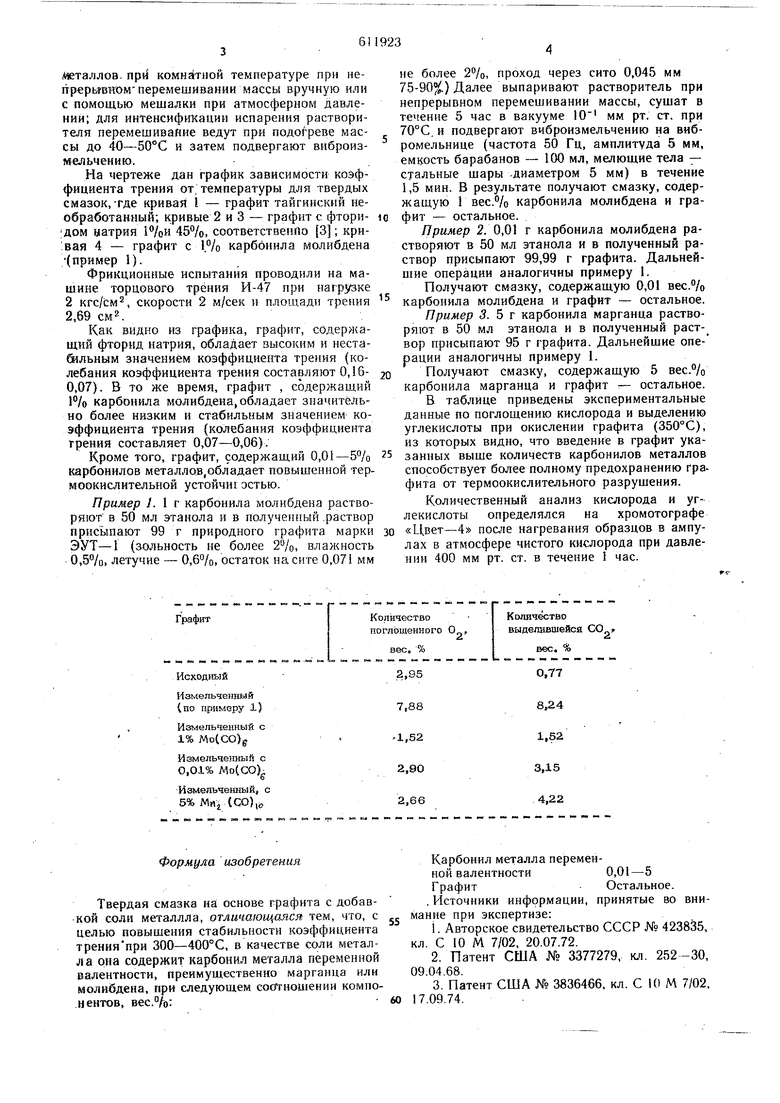

На чертеже дан график зависимости коэффициента трения от, температуры для твердых смазок,-где кривая I - графит тайгинский необработанный; кривые 2 и 3 - графит с фтори;дом натрия 45%, соответствеигш кривая 4 - графит с 1% карбонила молибдена (пример 1).

Фрикционные испытания проводили на машине торцового трения И-47 при нагрузке 2 кгс/см, скорости 2 м/сек и площади трения 2,69 см2.

Как видно из графика, графит, содержащий фторид натрия, обладает высоким и нестабильным значением коэффициента трения (колебания коэффициента трения составляют 0,160,07). В то же время, графит , содержащий F/0 карбонила молибдена, обладает значительно более низким и стабильным значением коэффициента трения (колебания коэффициента трения составляет 0,07-0,06).

Кроме того, графит, содержащий 0,01-5% карбонилов металлов,обладает повышенной термоокислительной устойчиг остью.

Пример 1. 1 г карбонила молибдена растворяют в 50 мл этанола и в полученный .раствор присьтают 99 г природного графита марки ЭУТ-I (зольность не более 2%, влажность 0,5%, летучие -- 0,6%, остаток на сите 0,071 мм

не более 2%, проход через сито 0,045 мм 75-90%) Далее выпаривают растворитель при непрерывном перемешивании массы, сушат в течение 5 час в вакууме 10 мм рт. ст. при 70°С.и подвергают виброизмельчению на вибромельнице (частота 50 Гц, амплитуда 5 мм, емкость барабанов - 100 мл, мелющие тела - стальные шары .диаметром 5 мм) в течение 1,5 мин. В результате получают смазку, содержащую 1 вес.% карбонила молибдена и графит - остальное.

Пример 2. 0,01 г карбонила молибдена растворяют в 50 мл этанола и в полученный раствор присыпают 99,99 г графита. Дальнейшие операции аналогичны примеру 1.

Получают смазку, содержащую 0,01 вес.% карбонила молибдена и графит - остальное.

Пример 3. 5 г карбонила марганца растворяют в 50 мл этанола и в полученный раствор присыпают 95 г графита. Дальнейшие oneрации аналогичны примеру 1.

Полумают смазку, содержащую 5 вес.% карбонила марганца и графит - остальное.

В таблице приведены экспериментальные данные по поглощению кислорода и выделению углекислоты при окислении графита (350°С), из которых видно, что введение в графит указанных выше количеств карбонилов металлов способствует более полному предохранению графита от термоокислительного разрушения.

Количественный анализ кислорода и углекислоты определялся на хромотографе «Цвет-4 после нагревания образцов в ампулах в атмосфере чистого кислорода при давлении 400 мм рт. ст. в течение 1 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| Композиция для антифрикционного материала | 1974 |

|

SU556165A1 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| СМАЗОЧНО-УПРОЧНЯЮЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2172766C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2574585C2 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

| Твердая смазка | 1976 |

|

SU681911A1 |

Формула изобретения

Твердая смазка на основе графита с добавкой соли металлла, отличающаяся тем, что, с целью повышения стабильности коэффициента тренияпри 300-400°С, в качестве соли металла она содержит карбонил металла переменной валентности, преимущественно марганца или молибдена, при следующем соотношении компонентов, вес.°/о:

Карбонил металла переменной валентности0,01-5 ГрафитОстальное. . Источники информации, принятые во внимание при экспертизе:

(Я

чт С

zsa Температура

Авторы

Даты

1978-06-25—Публикация

1976-04-09—Подача