Недостаток известного способа заключается в том, что операцию травления производят после нормализацип, что приводит к значительному звеличению твердости и снижению пластичности готовой полосы вследствие многократной деформации сжатия и изгиба и старения иаклепаиной полосы во время травления.

Твердость нормализованной полосы после прохождения всех отделочных операций увеличивается на 10-12 HRB. Упрочнение металла сопровождается значительным снижением пластических характеристик, в частности относительное удлинение бю снижается в среднем на 3-8% абсолютных. Наиболее интенсивно упрочняются полосы из мягких сталей 08-Юкп. Причем более подвержены упрочнению полосы большей толщины в связи с тем, что при прохождении отделочных агрегатов деформация их выше, чем тонких.

Повышение прочностных и снижение пластических характеристик полосы, изготовленной по известному способу происходит до такого уровня, что в большинстве случаев готовый лист не отвечает требованиям ГОСТ 4041-71. Выход годного для стали ОЗкп не превышает 7%, для стали Юкп - 33%, 16кп - 70%, 20кп - 90%.

Кроме того, листы обладают склонностью к интенсивному старению. За время транпортировки к потребителю твердость металла увеличивается еще на 2-5 HRB, а относительное удлинение снижается на 2-3% абсолютных.

Цель изобретения - повышение технологической пластичности.

Поставленная цель достигается тем, что нормализацию полосы производят послетравлеиия с нагревом в неокислительной атмосфере и последующим регламентированным охлаждением в той же атмосфере: ускоренным от температуры нормализации до температуры Аг1-600°С и замедленным до 300- 100°С, при этом скорость ускоренного охлаждения в 2-20 раз превышает скорость замедленного охлаждения.

Осуществление в предлагаемом изобретении нормализации после травления обеспечивает повыщение технологической пластичности полосы, улучшение штампуемости, увеличение выхода годного, так как исключается влияние процесса деформационно-термического старения, имеющего место при прохожденни полосы через стыкосварочный и травильный агрегаты.

Проведение нормализации при температуре выще Асз с фазовой перекристаллизацией, сопровождающейся измельчением зерна и устранением полосчатости, обеспечивает получение микроструктуры и сочетание прочностных и пластических характеристик, обуславливающих высокую способность к штамповке готовых листов. Нагрев до температуры ниже критических точек и в мелофитическом интервале не дает положительных результатов, так как при температуре 600°С и выше вплоть до точки Асз происходит интенсивный рекристаллизационный рост зерен феррита не только вблизи поверхности, но и по всему сечению полосы, прошедшей стыкосварочный и травильный агрегаты. Крупнозернистая структура при штамповке приводит к браку по разрывам. Нагрев до температуры ниже 600°С не обеспечивает получения требуемого

стандартом уровня нластических характеристик.I

Нагрев травленой полосы под нормализацию и последующее регламентированное охлаждение до 300-100°С в неокислительной

атмосфере нозволяют исключить операции по очистке нормализованной полосы и получить поверхность полосы светлой.

Ускоренное охлаждение полосы от температуры нормализации до температуры

600°С обеспечивает дополнительное измельчение зерна и выравнивание величины зерна по сечению полосы.

Замедленное охлаждение полосы от температуры Аг1-600°С до 100-ЗООС обеспечивает получение необходимого уровня нластичности при сохранении уровня прочности, обусловленного измельчением зерна за счет двойной фазовой перекристаллизации (при нагреве и охлаждении).

Предлагаемый способ состоит из следую щих операций; горячая прокатка полосы, смотка в рулон, укрупнение рулонов на стыкосварочном агрегате после их охлаждения до температуры цеха, травление в пепрерывнотравильном агрегате, нормализация травленой полосы в протяжной или проходной печи в неокислительной атмосфере.

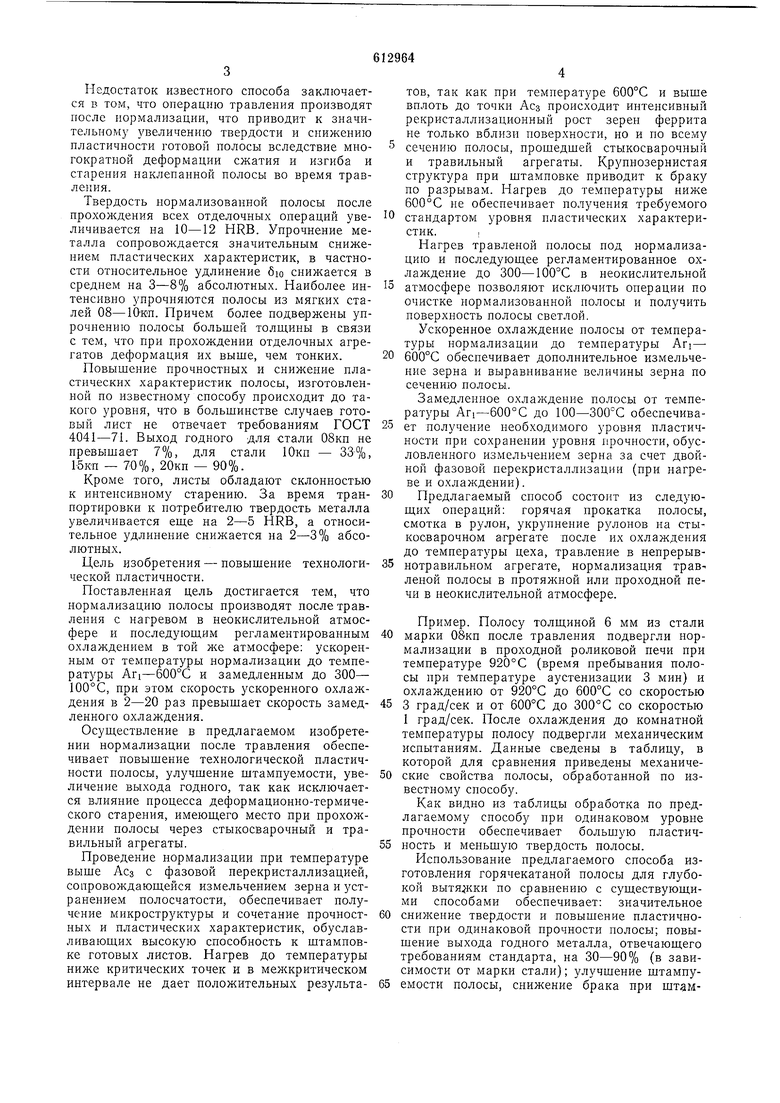

Пример. Полосу толщиной 6 мм из стали

марки 08кп после травления подвергли нормализации в проходной роликовой печи при температуре 920°С (время пребывания полосы при температуре аустенизации 3 мин) и охлаждению от 920°С до 600°С со скоростью

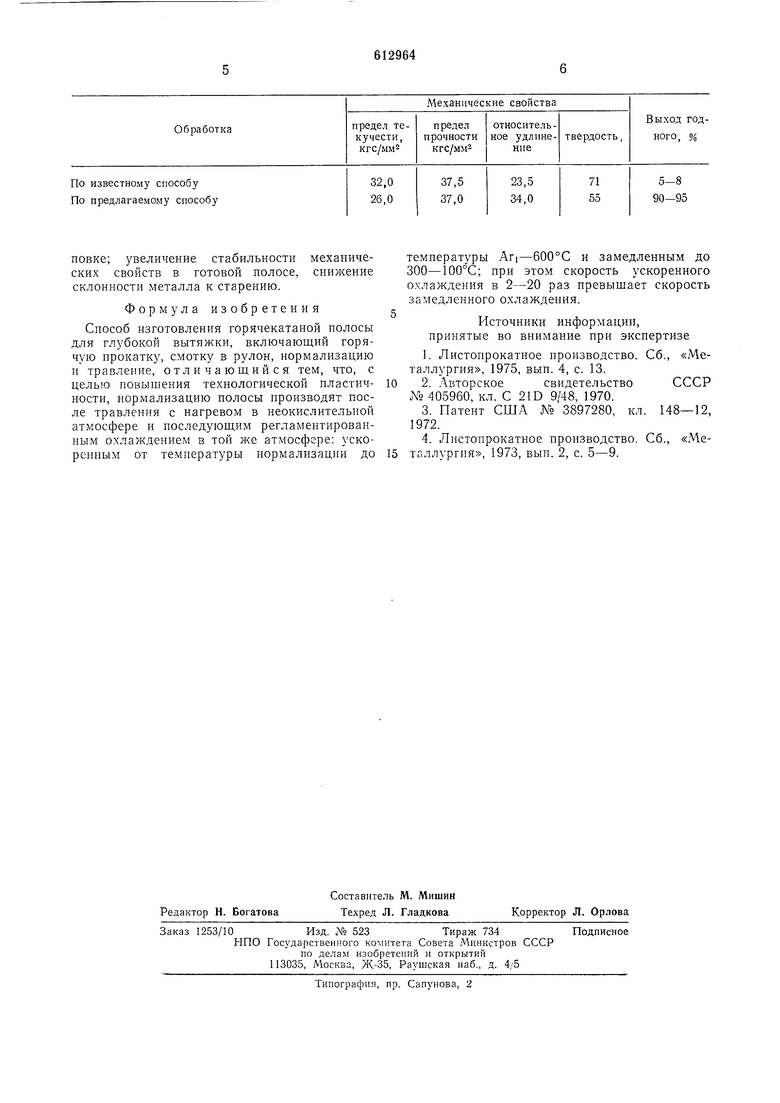

3 град/сек и от 600°С до 300°С со скоростью 1 град/сек. После охлаждения до комнатной температуры полосу подвергли механическим испытаниям. Данные сведены в таблицу, в которой для сравнения приведены механические свойства полосы, обработанной по известному снособу.

Как видно из таблицы обработка по предлагаемому способу при одинаковом уровне прочности обеспечивает большую пластичкость и меньшую твердость полосы.

Использование предлагаемого способа изготовления горячекатаной полосы для глубокой по сравнению с существующими способами обеспечивает: значительное

снижение твердости и повыщение пластичности при одинаковой прочности полосы; повыщение выхода годного металла, отвечающего требованиям стандарта, на 30-90% (в зависимости от марки стали); улучщение штампуемости полосы, снижение брака при штамповке; увеличение стаоильности механических свойств в готовой полосе, снижение склонности металла к старению.

Формула изобретения

Снособ изготовления горячекатаной нолосы для глубокой вытяжки, включающнй горячую прокатку, смотку в рулон, нормализацию и травление, отличающийся тем, что, с целью повышения технологической пластнчности, нормализацию нолосы производят после травления с нагревом в неокислительной атмосфере и последующим регламентированным охлаждением в той же атмосфере: ускоренным от температуры нормализации до

температуры Ari-600°С и замедленным до 300-100°С; при этом скорость ускоренного охлаждения в 2-20 раз нревыщает скорость замедленного охлаждения.

Источники информации, принятые во внимание при экспертизе

1.Листопрокатное производство. Сб., «Металлзргия, 1975, вып. 4, с. 13.

2.АвторскоесвидетельствоСССР № 405960, кл. С 21D 9/48, 1970.

3.Патент США № 3897280, кл. 148--12, 1972.

4.Листопрокатное производство. Сб., «Металлургия, 1973, вып. 2, с. 5-9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| Способ производства горячекатаного травленого проката | 2023 |

|

RU2799195C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

Авторы

Даты

1978-06-30—Публикация

1976-11-24—Подача