А

«

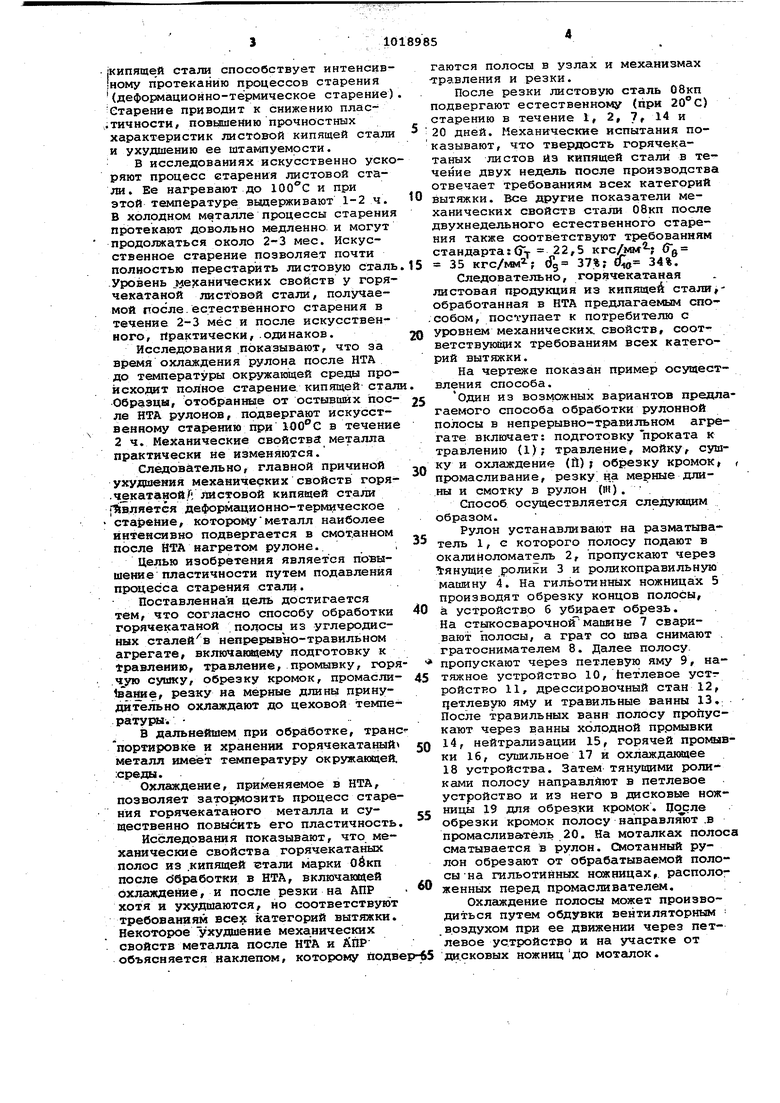

I 9 fnu Изобретение относится к черной металлургии, в частности к производ ству горячекатаного металла для холодной штамповки. Машиностроительные заводы для холодной штамповки используют горячекатаную травленую листовую (толщи ной 4 - 6 мм) сталь, Известен способ прюизводства горячекатаной листовой стали для холоднойштамповки, предусматривающий горячую прокатку полос на непре рывном широкополосном стане (НШС), травление полос в непрерывно-травил ном агрегате (НТА) и резку их на листы в агрегатах поперечной (АПР) или комбинированной (АКР) резки flj, При соблюдении на НШС требуемых температурно-деформационных режимов прокатки горячекатаная рулонная нетравленая (в состбянии после горя чей прокатки) сталь по механическим свойствам и микроструктуре в основном соответствует требованиям стандарта С2. По мере обработки в отделочных агрегатах НТА и АПР механические свойства полос особенно из кипящей стали постепенно.ухудшаются - временное сопротивление (Gg) и твердость (.HRB) растут, а удлинение (rf-fo) снижается 3J. В процессе отделки наиболее интенсивно упрочняется и теряет пл стичность металл из стали марки 08кп а из всех показателей механических свойств в наибольшей степени иэменя ется твердость, Изучение динамики изменения твер дости горячекатаябй листовой стали 08кп после каждого из технолотамеских переделов - горячей прокатки/ травления и резки показывает, что основной вклад (около 77%) в общее упрочнение горячекатаного металла вносит агрегат травления, после которого механические свойства полос не соответствуют требованиям стандарта С43. Наиболее близким по технической сущности к предлагаемому является способ обработки горячекатанЬй пол сы из углеродистых сталей на НТА, включающий подготовку проката к травлению, травление, промывку и го рячую сушку, обрезку кромок, промас ливайне, резк на мернне длины и смотку tsj, способ обработки рулонной полосы в НТА, осуществляе тся следующим -образом. Рулон горячекатаной полосы уста- наеливают на разматыватель, с котог рого полосу подаю в окалийоломатвл где пронзводя: механическое раэрьххление окалиш. Затем пропускают через тянущие ролики;и подвергают пра ке в роликоправильной маиине. На гильотинных ножницах производят обезку концов полосы. При этом осуществляют уборку обрези. Передний конец задаваемой полосы на стыкосва рочной машине сваривают с задним концом предыдущей полосы. НаТратоснимателе производят съем грата. Сваренную полосу тянущими роликами подают в петлевую яму, пропускают через натяжное устройство и тянущими роликами пропускают через петлевое устройство, из которого другими тянущими роликами вытягивают и задают сначала в натяжное устройство, а затем в дрессировочный стан и снова в натяжное устройство. После дрессировки полосу подают в петлевую яму, из которой тянущими роликами задают в травильные ванны. Из травильных ванн полосу задают в ванны холодной промывки, нейтрализации, горячей промывки и сушильное устройство. Тянущими роликами полосу направляют в петлевое устройство, вытягивают из него и подают к дщсковым ножницам, Где у полосы обрезают кромки. Полосу промасливают на.установке промасли1вания и сматывают на моталках. При достижении требуемого веса или требуемой Длины смотанной полосы на гильотинных ножницах, расположенных перед промасливанием, производят . Технологические операции в травильном агрегате расположены в такой последовательности, что перед поступлением в травильные ванны полосы наклепываются, подвергаясь многочисленным деформациям изгиба, растяжения и сжатия в разматывателе, окали но лома , роликоправильной машине, дрессировочной клети, тянущих роликах, петлевых и натяжных устройствах и других механизмах. Наклепанные полосы затем проходят через травильыне ванны и ванны горячей промывки. При этом полосы нагреваются, так как температура раствора в травильных ваннах в зависимости от способа травления может колебаться от 60 до , а температура воды в ванне горячей промывки - до . Дополнительно метйлл подогревается в суцильном устройстве, где сушка полосы, производится горячим воздухом, температура которого приблизительно 100 . Нагретая полоса протягивается через хвостовую часть НТА и сматывается в рулон. Исследования показывают, что температура смотанного рулона составляет 30-90 С. Охлаждение рулонов до. тшшературы окружающей среды происходит медленно около 8 - 10 ч. Нагрев предварительно деформированной в холодном состоянии листовой |кипящей стали способствует интенсив 1ному протеканию процессов старения (деформационно-термическое старение Старение приводит к снижению плас,.тичности, повьашейию прочностных характеристик листовой кипящей стали и ухудшению ее штампуемрсти. В исследованиях искусственно уско ряют процесс старения листовой стали. Бе нагревают до и при этой температуре выдерживают 1-2 ч. В холодном металле процессы старени протекают довольно медленно, и могут продолжаться около 2-3 мес. Искусственное старение позволяет почти полиостью перестарить листовую стал Уровень 1 еханических свойств у горячекатаной листовой стали, получаемой после.естественного старения в течение 2-3 мёс и после искусственного, йрактически,.одинаков. Исследования .показывают, что за время охлаждения рулона после НТА до температуры окружающей среды про исходит полное старение, кипящей-ста Образцы, отобранные от остывших пос ле НТА рулонов, подвергают искусст венному старению при в течени 2 ч. Механические свойства металла практически не изменяются. Следовательно, главной причиной ухудшения механических свойств горя.ч катаиойГ; листовой кипящей стали )1йвдяетёя деформационно-термическое старение, которомуметалл наиболее интенсивно подвергается в смотанном после НТА нагретом рулоне. Целью изобретения является повышение пластичности путем подавления процесса старения стали. Поставленная цель достигается тем, что согласно способу обработки горячекатаной полосы из углеродасных сталейв непрерывно-травильном агрегате, включакяцему подготовку к фравлеиию, травление, промывку, горя сушку, обрезку кромок, промасли1вание, резку на мерные ДJШны принудительно охлаждают до цеховой температуры. В дальнейшем при обработке, транс портировке и хранении горячекатаный металл имеет температуру окружающей, среды. Охлаждение, применяемое в НТА, позволяет зато1 юзить процесс старения горячекатаного металла и существенно повысить его пластичность Исследования показывают, что механические свойства горячекатаных полос из кипящей гтали марки Обкп после Обработки в НТА, включакяцей охлаждение, и после резки на АПР хотя и ухудшаются, но соответствуют требованиям всех категорий вытяжки. Некоторое ухудшение механических свойств металла после НТА и ЙПР объясняется наклепом, которому подве гаются полосы в узлах и механизмах правления и резки. После резки листовую сталь 08кп подвергают естественному (при 20°С) старению в течение I, 2, 7г 1 и 20 дней. Механические испытания показывают, что твердость горячекатаных листов из Кипящей стали в течение двух недель после производства отвечает требованиям всех категорий вытяжки. Все другие показатели механических свойств стали 08кп после двухнедельного естественного старения также соответствуют требованиям стандарта:(Tv 22,5 кгс/мм ; GQ 35 кгс/юл ; (Гд 37%; 0 34%. Следовательно, горячекатаная листовая продукция из кипящей стали,обработанная в НТА предлагаемым способом, поступает к потребителю с уровнем механических, свойств, соответствукадих требованиям всех категорий вытяжки. На чертеже показан пример осуществления способа. один из возможных вариантов предлагаемого способа обработки рулонной полосы в непрерывно-травильном агрегате включает: подготовку проката к травлению (1); травление, мойку, сушку и охлаждение (ft); обрезку кромок , промасливание, резку; н.а мерные длины и смотку в рулон (т). . Способ осуществляется следующим образом. Рулон устанавливают на разматьшатель 1, с которого полосу подают в окалиноломатель 2, пропускают через янущие ролики 3 и роликоправильную машину 4. На гильотинных ножницах 5 производят обрезку концов полосы, а устройство б убирает обрезь. На стыкосварочной маанне 7 сваривают полосы, а грат со шва снимают , гратоснимателем 8. Далее полосу, пропускают через петлевую яму 9, натяжное устройство 10, Ьетлевое устт ройстко 11, дрессировочный стан 12, цетлевую яму и травильные ванны 13, После травильных ванн полосу пройускают через ванны холодной пррмывки 14, нейтрализации 15, горячей промывки 16, сушильное 17 и охлаждающее 18 устройства. Затем тянущими роликами полосу направлйют в петлевое устройство и из него в дисковые ножницы 19 для обрезки кромок. Цсзсле обрезки кромок полосу направляют .в промаслива тель 20. На моталках полоса сматывается в рулон. Смотанный рулон обрезают от обрабатываемой полосы на гильотинных ножницах,, расположенных перед промасливателем. Охлаждение полосы может производиться путем обдувки вентиляторным воздухом при ее движении через петлевое устройство и на участке от дисковых ножницдо моталок.

1018985

ItpyntM прйкмрои охлаждения мо-Предлагаемьб способ обработки

«t струйиая овду1 кА полосырулоиной полосы в НТА позволяет повдадухом, которое мсвкно осутвствлятьвысить пластичность травлегшя горягft специальной камере устанавшвае-чвкатаиых полос из кипящих сталей,

ЙЬЙ it петлсивом уст юйетве или меж-что позволит при производстве горяду крбйкоотделител иымй ножиицамиt5 «екатаиой листовой стали высших каи иатяжйым усцройствсм. ввШ1волеётегорий вытяжки использовать вместо

9 Й ктивио метадппа распы Дорогостоящей стабилизироваииой алюлеииой ВОДОЙ/ проводимое 1юсле про-мииием сравиительно недорогую кипямасяиваиия пдлдсы.ШУ сталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для травления прокатанной стальной полосы и листа | 1961 |

|

SU143295A1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| СПОСОБ ОЧИСТКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ОТ ОКАЛИНЫ | 2015 |

|

RU2699135C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

| Способ производства горячекатаного полосового проката | 1990 |

|

SU1799919A1 |

| Накопитель полосы | 1977 |

|

SU743746A1 |

| СПОСОБ ТРАВЛЕНИЯ ТОНКОЛИСТОВОЙ СТАЛИ В ПАЧКАХ | 2002 |

|

RU2211883C1 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ из( углЕродастых СТАЛЕ в НЕПРЕРЫВНО-ТРАВИ льном АГРЕГАТ,, включакидай ПОДГОТОВКУ к травлению,: травление, промывку, горячую сушку, ; обрезку кромок, промшсливание, резку на мерные длины и смотку, отличающийся тем, что, с целью повьвиения пластичности путем подавления процесса старения стали, полосу после горячей сушки перед резкой на мерные длины принудительно охлажяак т до цеховой температуры.

Авторы

Даты

1983-05-23—Публикация

1981-09-23—Подача