..Известен газогенератор для газификации мелкозернистого топлива с твердым теплоносителем, нагреваемого в «кипящем слое, с раздельным отводом газов полукоксования и газификации, состоящий из цилиндрической шахты с сепарирующим устройством.

Однако такое аппаратурное оформление процесса газификации с твердым теплоносителем громоздкое, неудобное в обслуживании, с низким коэффициентом полезного действия газификации.

Предлагаемый газогенератор для газификации мелкозернистого топлива с помощью теплоносителя, нагреваемого в «кипящем слое, позволит осуществить процессы полукоксования и газификации топлива в одном аппарате.

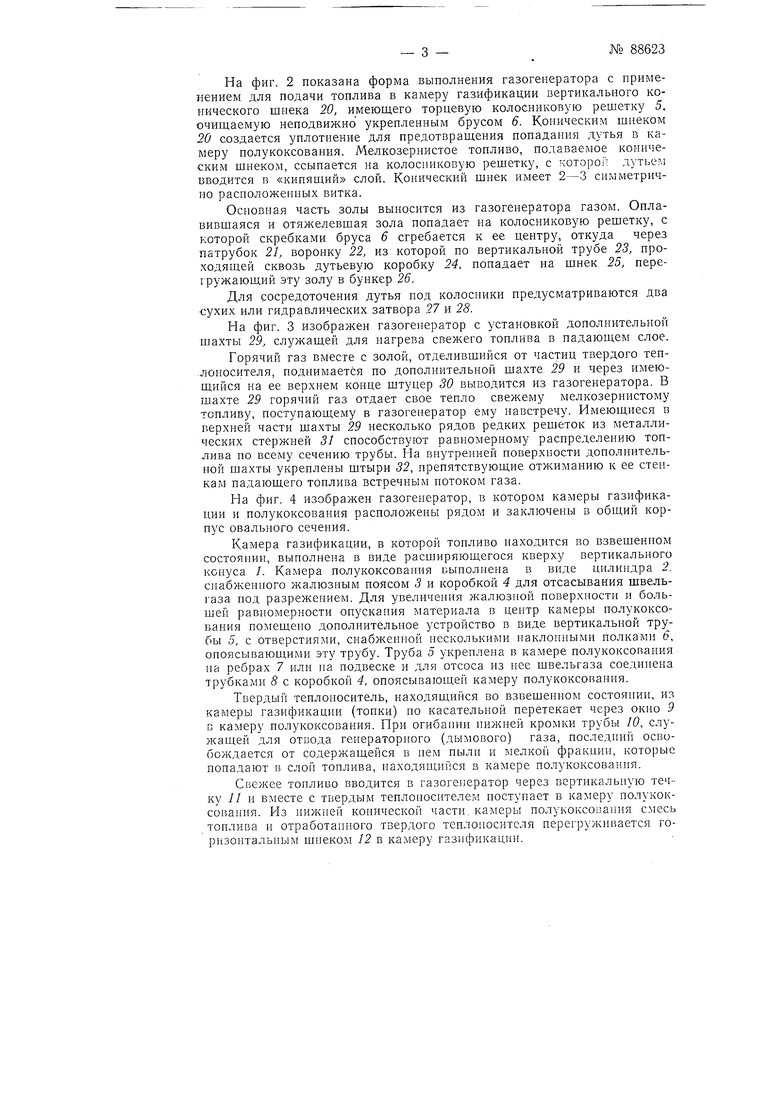

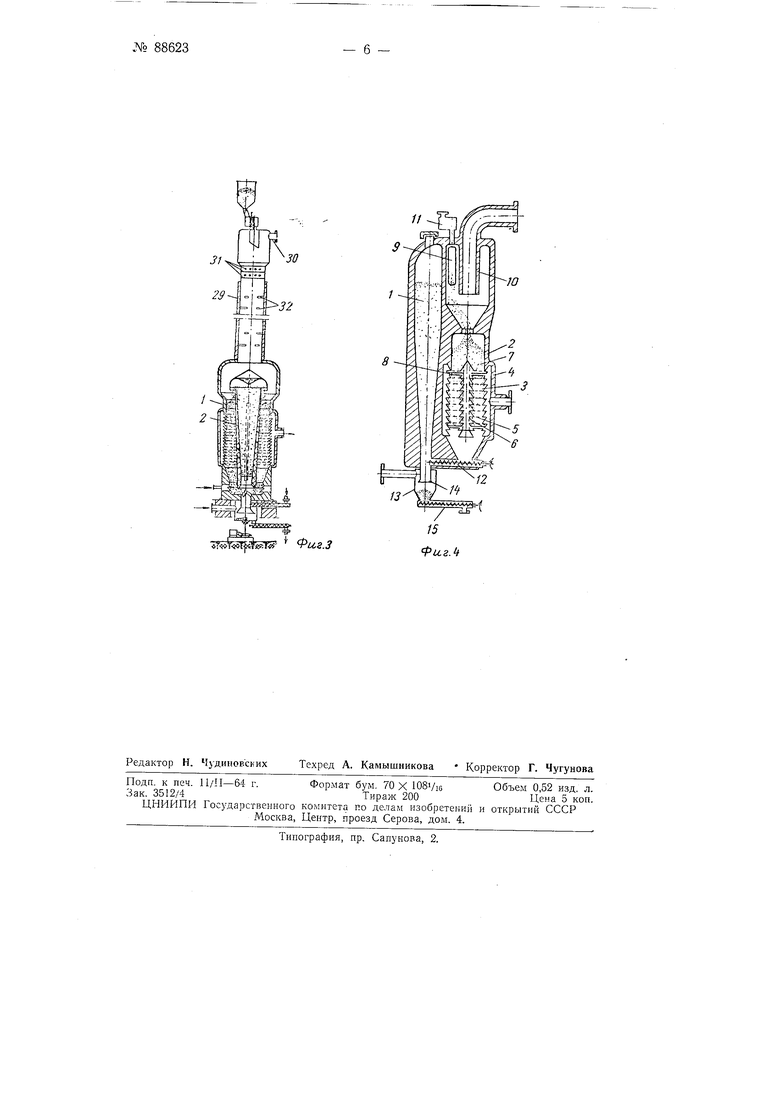

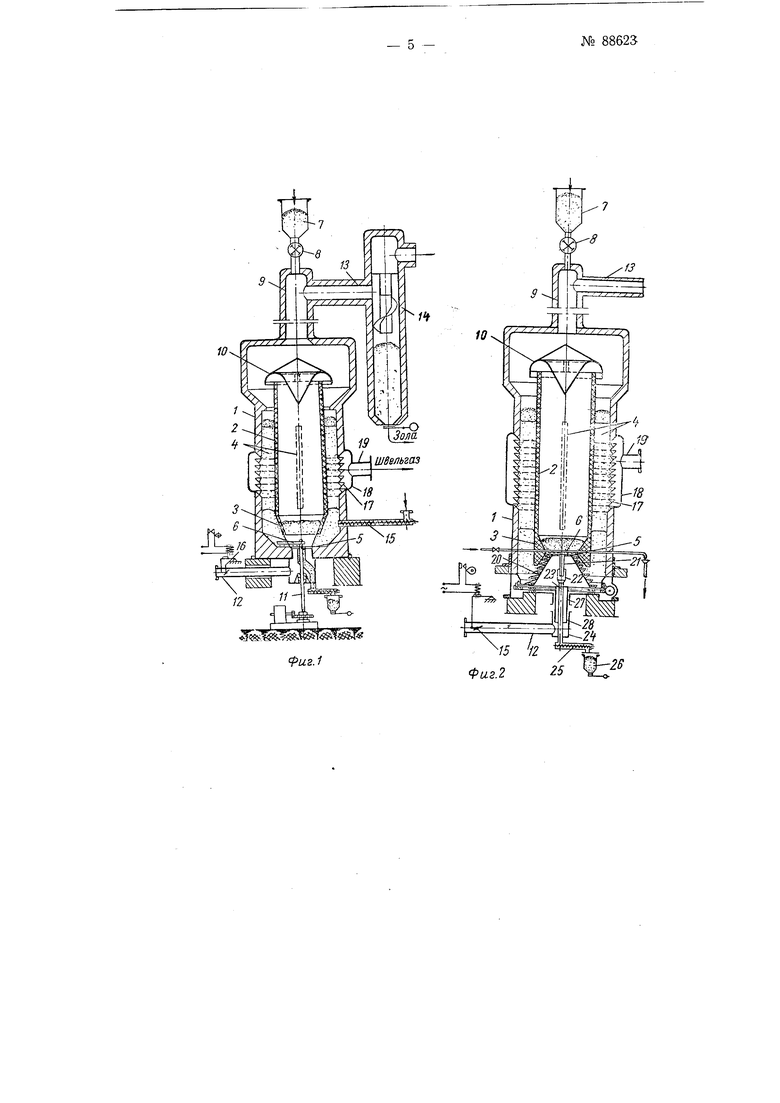

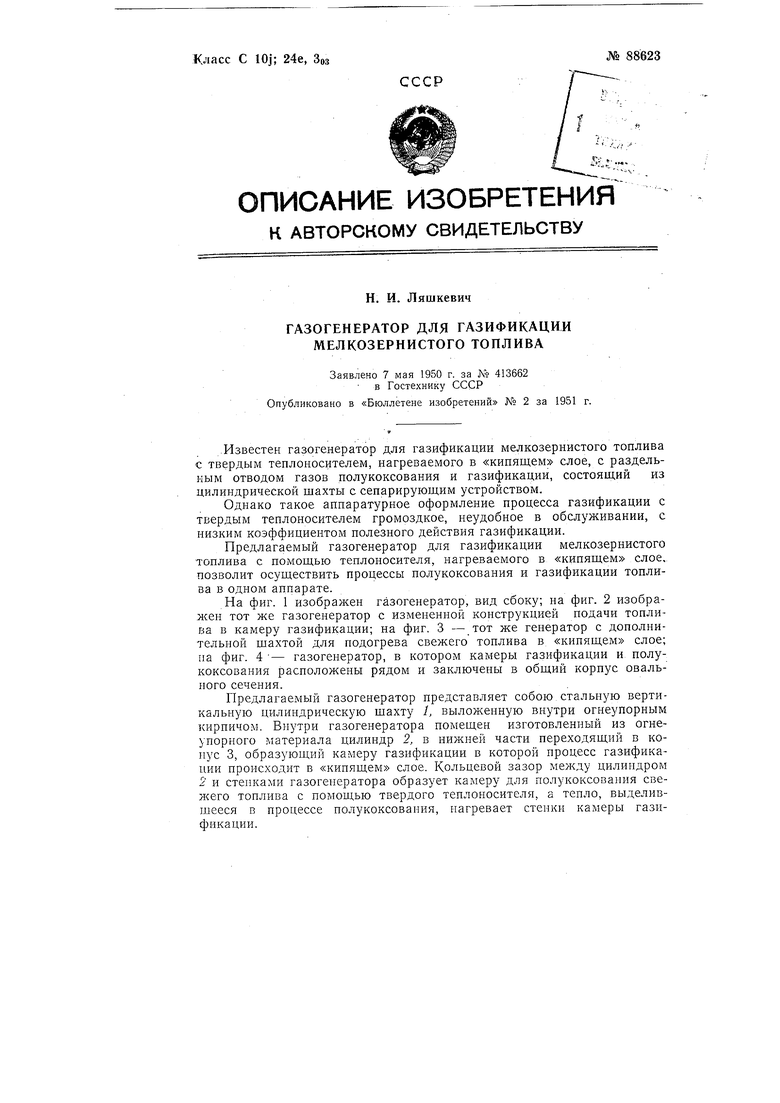

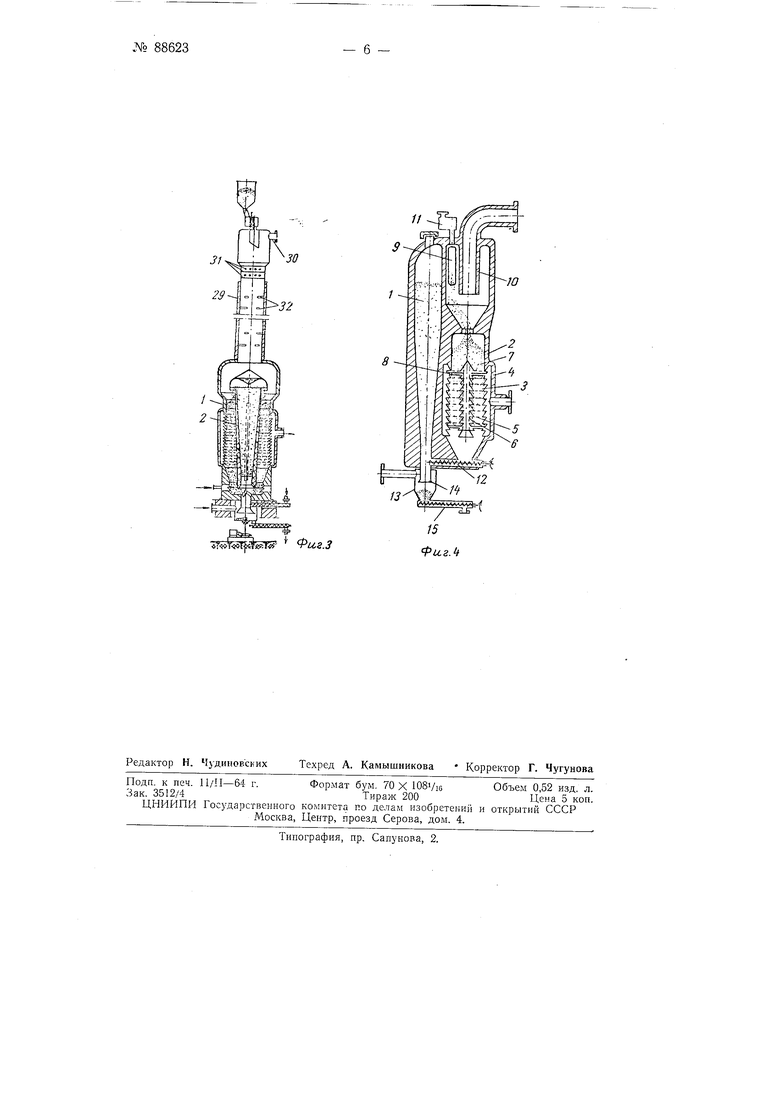

.На фиг. 1 изображен газогенератор, вид сбоку; на фиг. 2 изображен тот же газогенератор с измененной конструкцией подачи топлива в камеру газификации; на фиг. 3 - тот же генератор с дополнительной шахтой для подогрева свежего топлива в «кипящем слое; па фиг. 4 - газогенератор, в котором камеры газификации и полукоксования расположены рядом и заключены в общий корпус овального сечения.

Предлагаемый газогенератор представляет собою стальную вертикальную цилиндрическую шахту /, выложенную внутри огнеупорным кирпичом. Внутри газогенератора помещен изготовленный из огнеупорного материала цилиндр 2, в ниж:ней части переходящий в конус 3, образующий камеру газификации в которой процесс газификации происходит в «кипящем слое. Кольцевой зазор между цилиндром 2 и стенками газогенератора образует камеру для полукоксования свежего топлива с помощью твердого теплоносителя, а тепло, выделившееся в процессе полукоксования, нагревает стенки камеры газификации.

№ 88623 4 -

Топливная пыль, улавливаясь в мультициклоне, который устанавливается за газогенератором, возвращается отдельным шнекОм в нижнюю часть камеры газификации. Воздух в камеру газификации подается через дутьевую коробку 13, снабженную диффузором 14.

Шлак в виде оплавленных гранул, выпадающий в дутьевую коробку, выводится из нее щнеком 15.

Газогенератор снабжается автоматически указателем или регулятором уровня топлива в камере полукоксования, соответствующей арматурой и контрольными приборами.

Предмет изобретения

1.Газогенератор для газификации мелкозернистого топлива с помощью твердого топлоносителя, нагреваемого в «кипящем слое, с раздельным отводом газов полукоксования и газификации, состоящий из цилиндрической щахты, снабженной в верхней части сепарирующим устройством, отличающийся тем, что, с целью совмещения в одном аппарате процессов газификации и полукоксования, внутри щахты установлен не доходящий до дна цилиндр, образующий камеру газификации и кольцевую камеру для полукоксования свежего топлива с помощью твердого теплоносителя.

2.Газогенератор по п. 1, отличающийся тем, что для подачи топлива в камеру газификации применен вертикальный конический щнек, имеющий на торце колосниковую рещетку, очищаемую неподвижно укрепленным брусом.

3.Газогенератор по пп. 1, 2 отличающийся тем, что, с целью нагрева свежего топлива в падающем слое, газогенератор снабжен дополнительной шахтой.

4.Газогенератор по пп. 1, 2, 3, отличающийся тем, что камеры газификации и полукоксования расположены рядом и заключены ъ общий корпус овального сечения.

На фиг. 2 показана форма выполнения газогенератора с применением для подачи топлива в камеру газификации вертикального конического шнека 20, имеющего торцевую колосниковую решетку 5. очищаемую неподвижно укрепленным брусом 6. Коническим шнеком 20 создается уплотнение для предотвращения попадания дутья в камеру полукоксования. Мелкозернистое топливо, подаваемое коническим шнеком, ссыпается на колосниковую решетку, с которой дутьем вводится в «кипящий слой. Конический шнек имеет 2-3 симметрично расноложемных витка.

Основная часть золы выносится из газогенератора газом. Оплавивщаяся и отяжелевшая зола попадает ца колосниковую рещетку, с которой скребками бруса 6 сгребается к ее центру, откуда через патрубок 21, воронку 22, из которой по вертикальной трубе 23, проходящей сквозь дутьевую коробку 24, попадает на шнек 25, перегружающий эту золу в бункер 26.

Для сосредоточения дутья под колосники предусматриваются два сухих или гидравлических затвора .27 и 28.

На фиг. 3 изображеи газогенератор с установкой дополнительной щахты 29, служащей для нагрева свежего топлива в падающем слое.

Горячий газ вместе с золой, отделившийся от частиц твердого теп.лоносителя, поднимается по дополнительной шахте 29 и через имеющийся на ее верхнем конце штуцер 30 выводится из газогенератора. В шахте 29 горячий газ отдает свое тепло свежему мелкозернистому топливу, поступающему в газогенератор ему навстречу. Имеющиеся п верхней части щахты 29 несколько рядов редких решеток из металлических стержней 31 способствуют равномерному распределению топлива по всему сечению трубы. На внутренней поверхности дополнительной щахты укреплены щтыри 32, препятствующие отжиманию к ее стенкам падающего тоилива встречным иотоком газа.

На фиг. 4 изображен газогенератор, в котором камеры газификации и полукоксования расположены рядом и заключены в общий корпус овального сечения.

Камера газификации, в которой тоиливо иаходится во взвешенном состоянии, выполнена в виде расширяющегося кверху вертикального конуса У. Камера полукоксования выполнена в виде цилиндра 2. снабженного жалюзным поясом 5 и коробкой 4 для отсасывания швельгаза под разрежением. Для увеличения жалюзной поверхности и большей равномерности опускания материала в центр камеры полукоксования помещено дополнительное устройство в виде вертикальной трубы 5, с отверстиями, снабженной несколькими наклонными полками 6, опоясывающими эту трубу. Труба 5 укреплена в камере полукоксования на ребрах 7 или на подвеске и для отсоса из нее щвельгаза соединена трубками 8 с коробкой 4, опоясывающег камеру полукоксования.

Твердый теплоноситель, находящийся во взвешенном состоянии, из камеры газификации (топки) по касательной перетекает через окно 9 D камеру полукоксования. Нри огибании нижней кромки трубы 10, служащей для отвода генераторного (дымового) газа, последний освобождается от содержащейся в нем пыли и мелкой фракнии, которые попадают в слой топлива, находяишйся в камере полукоксования.

Свежее топливо вводится в газогенератор через вертикальную течку // и вместе с твердым теплоносителем ностунает в камеру нолукоксоваиия. Из нижней конической части, камеры полукоксования смесь топлива и отработанного твердого теплоносителя перегружи1 ается горизонтальным шнеком 12 в камеру газификации.

М 88623

Техред А. Камышникова

Редактор Н. Чудинор.ских

Подп. к печ. П/П-64 г. Формат бум, 70 X lOSVieОбъем 0,52 изд. л.

Зак. 3512/4 Тираж 200Цена 5 коп.

ЦНИИПИ Государственного комитета по делам изобретенийи открытий СССР

Моеква, Центр, проезд Серова, дом. 4.

Типография, пр. Сапунова, 2.

Корректор Г. Чугунова

Авторы

Даты

1950-01-01—Публикация

1950-03-07—Подача