В ОСНОВНОМ авторском свидетель-стве № 42244 описан газогенератор для газификации мелкораздробленного топлива во взвешенном слое, состоящий из конической в нижней своей части шахты с верхней и нижней топливоподачей и снабженный вращающейся колосниковой рещеткой и скребком для удаления шлака со стенки конической части шахты, отличительной особенностью которого является то, что скребок выполнен полым, пропущен сквозь вращающуюся колосниковую решетку и снабжен отверстием в верхней части для подвода тонкой струи пара к стенке шахты с целью охлаждения последней и грануляции шлака. Подготовка топлива в этом газогенераторе производится в открытом со всех сторон тарельчатом аппарате с гребками, подвешенном к крышке газогенератора внутри последнего.

Согласно изобретению, предлагается тарельчатый аппарат для подсушки топлива заменить швельаппаратом, основанным на принципе швелевания топлива в тонком слое за счет физического тепла генераторного газа.

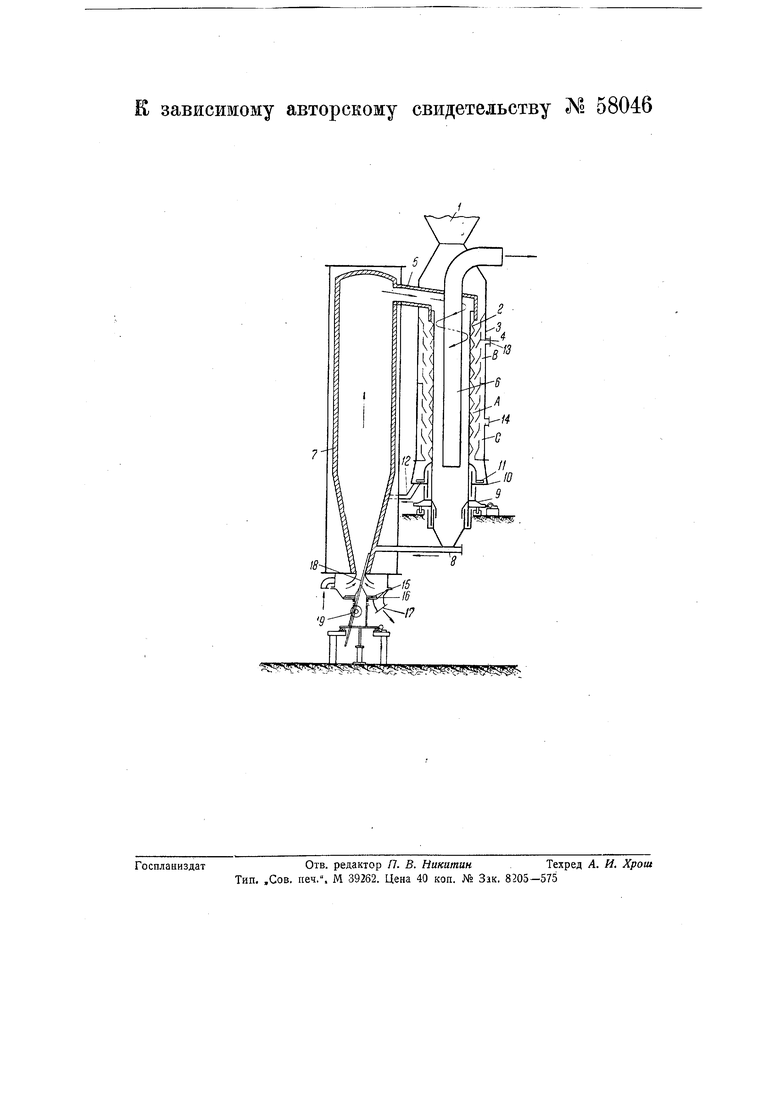

Предлагаемый газогенератор, состоящий из камеры газификации с устройствами для подачи в нее полукокса и уноса и с механизмом золо- и шлакоудаления и швельаппарата, изображен на чертеже.

Подлежащее газификации мелкораздробленное топливо из питательного бункера 1 поступает в швельаппарат. Этот аппарат состоит из вертикального металлического цилиндра 2, заключенного в другой цилиндр 3, являющийся кожухом.

Внутри цилиндра 3 находится ряд специально профилированных колец 4, поставленных друг на друга так, что между ними образуются кольцевые щели, через которые эвакуируются продукты щвелевания топлива. Мелкораздробленное топливо поступает в пространство между цилиндром 2 и кольцами 4, где оно

высушивается и швелюется за счет физического тепла генераторного газа.

Подвод необходимого для этих процессов тепла осуществляется через внутреннюю поверхность стенок цилиндра 2, для чего аппарат имеет в верхней части тангенциальный ввод горячего генераторного газа.

Поступающий через штуцер 5 газовый поток приобретает вращательное движение вокруг трубы 6, помещенной внутри цилиндра 2.

В силу этих причин увеличивается время контакта горячих газов с поверхностью цилиндра 2, улучшаются условия передачи тепла от газов к стенкам и кроме того достигается осаждение пыли, уносимой газовым потоком из .камеры 7 газификации. Осажденная пыль подается обратно в реакционную камеру транспортным устройством 8,

Для побуждения находящегося в швельаппарате топлива и выгрузки полукокса цилиндр 2 приводится во вращение механизмом 9,

Скорость вращения регулируется в зависимости от принятого режима работы и сорта топлива.

Полукокс с поддона 10 скребка. ми 11 удаляется через штуцер в транспортное . устройство 12, которым он подается в камеру 7 газификации. В кожухе 3 швельаппарата имеются два штуцера 13 и 14.

Штуцер 13 служит для удаления водяных паров и углекислоты, образующихся при сущке топлива в верхней части швельаппарата, а штуцер 14 - для отвода швельгаза и смоляных паров.

Описанный выше швельаппарат позволяет получать высокие выходы первичной смолы хорошего качества. Это обеспечивается тем, что, благодаря конструктивным особенностям аппарата, образующиеся в процессе швелевания смоляные пары тотчас же выводятся из реакционной зоны в области низких температур, чем в значительной мере предотвращается крекинг первичной смолы.

Кроме того, смоляные пары разбавлены сравнительно небольшим количеством швельгаза, а поэтому смола может быть достаточно полновыделена из парогазовой смеси беззначительных потерь ценных низкокипящих фракций.

Камера 7 газификации представляет собой усеченный конус, выложенный из огнеупорного материала и обращенный меньщим основанием вниз. Вверху конус переходит в цилиндрическую шахту.

Через нижнее сечение конуса осуществляется плавный подвод паровоздушного или парокислородного дутья, причем дутье может быть подвергнуто предварительному подогреву.

В силу переменных скоростей газов в камере 7, обусловленных конфигурацией последней, образуетсявзвешенный слой, в котором частицы топлива распределяются по высоте в соответствии с их геометрическими размерами и удельным весом, В образовавшемся таким образом взвещенном слое происходит газификация топлива.

Основные размеры конической части камеры газификации должны быть выбраны так, чтобы обеспечить, возможность образования взвешенного слоя достаточной концентрации для определенных классов крупности газифицируемого топлива.

Мелкие частицы топлива и золы выносятся газовым потоком из камеры газификации и через штуцер 5 поступают в швельаппарат, где, как это было указано выше, происходит осаждение пыли. В случае, если степень осажхчения пыли в швельаппарате будет недостаточной, возможна установка дополнительных пылеуловителей с использованием осажденной в них пыли.

В случае необходимости понижения температуры газов, поступающих в швельаппарат, вверху цилиндрической части камеры 7 устанавливается парообразователь. Температура газов может быть понижена также за счет подачи в него водяного пара, тяжелой смолы, пека и тому подобных веществ или же за счет рециркуляции генераторного газа.

Основная масса золы, получающейся при газификации топлива, проваливается через нижнее отверстие камеры 7 на поддон 15, откуда она вращающимися гребками 16 выводится из генератора через штуцер 17.

Для удаления золы, налипающей на стенки камеры газификации, имеется полый скребок 18, проходящий через головку вращающегося вала 16, От реверсивного привода 19 этот скребок получает возвратно-поступательное движение (вверх-вниз).

В верхней части скребка 18 имеется сопло, через которое в виде тонкой струи подводится водяной пар к стенкам камеры газификации.

При совместном воздействии скребка и паровой струи достигается удаление налипщих на стенки шахты шлака и золы.

Управление и регулировка газогенератора осуществляются изменением количества и состава дутья, а

также изменением скорости схода топлива в щвельаппарате.

Предмет изобретения.

1.Газогенератор для газификации мелкораздробленного топлива во взвешенном слое по авторскому свидетельству № 42244 с применением реторты для швелевания поступающего на газификацию топлива за счет теплоты получающегося газа и возвращением в реакционную зону топлива, уносимого последним, отличающийся тем, что швельреторта выполнена в виде вращающегося цилиндра 2, окруженного профилированными кольцами 4 с целью образования кольцевых полостей: А-для швелюемого топлива и В, С-для отвода продуктов сушки и швелевания.

2.В газогенераторе по п. 1 применение скребков // для удаления полукокса с поддона 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газогенератор для газификации мелко раздробленного топлива во взвешенном слое | 1934 |

|

SU42244A1 |

| Прибор для определения шлакообразующей способности золы топлива | 1946 |

|

SU72863A1 |

| Устройство для термической переработки горючих ископаемых | 1932 |

|

SU33526A1 |

| Способ комплексной переработки несортированных твердых топлив во взвешенном состоянии | 1946 |

|

SU79747A1 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| Способ производства газа и смолы из измельченного топлива | 1945 |

|

SU85820A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВОДЯНОГО ИЛИ ДВОЙНОГО ВОДЯНОГО ГАЗА ИЗ МЕЛКОЗЕРНИСТОГО ТОПЛИВА ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1940 |

|

SU61825A1 |

| Газогенератор для мелкозернистого топлива | 1934 |

|

SU42245A1 |

| Устройство для газификации отходов | 1975 |

|

SU831087A3 |

| ГАЗОГЕНЕРАТОР | 1971 |

|

SU304285A1 |

Авторы

Даты

1940-01-01—Публикация

1939-04-22—Подача