Изобретение относится к газогенераторам для газификации мелкораздробленного топлива во взвешенном слое, состоящим мз конической в нижней своей части шахты с верхней и нижней топливоподачей, обратным вводом в зону газификации уноса, и снабженным вращаюш,имися колосниковыми решетками и скребками для удаления шлаков со стенки нижней конической части шахты.

В предлагаемом газогенераторе, с целью охлаждения стенки конической части шахты и грануляции шлака, полый скребок пропущен сквозь колосниковую решетку и снабжен отверстием в верхней части для подвода тонкой струи пара к стенке шахты. Для подсушки топлива к крышке газогенератора подвешен открытый со всех сторон тарельчатый аппарат, сквозь который проходит вал, несущий гребки с насаженными на них, под углом к оси гребка, зубьями.

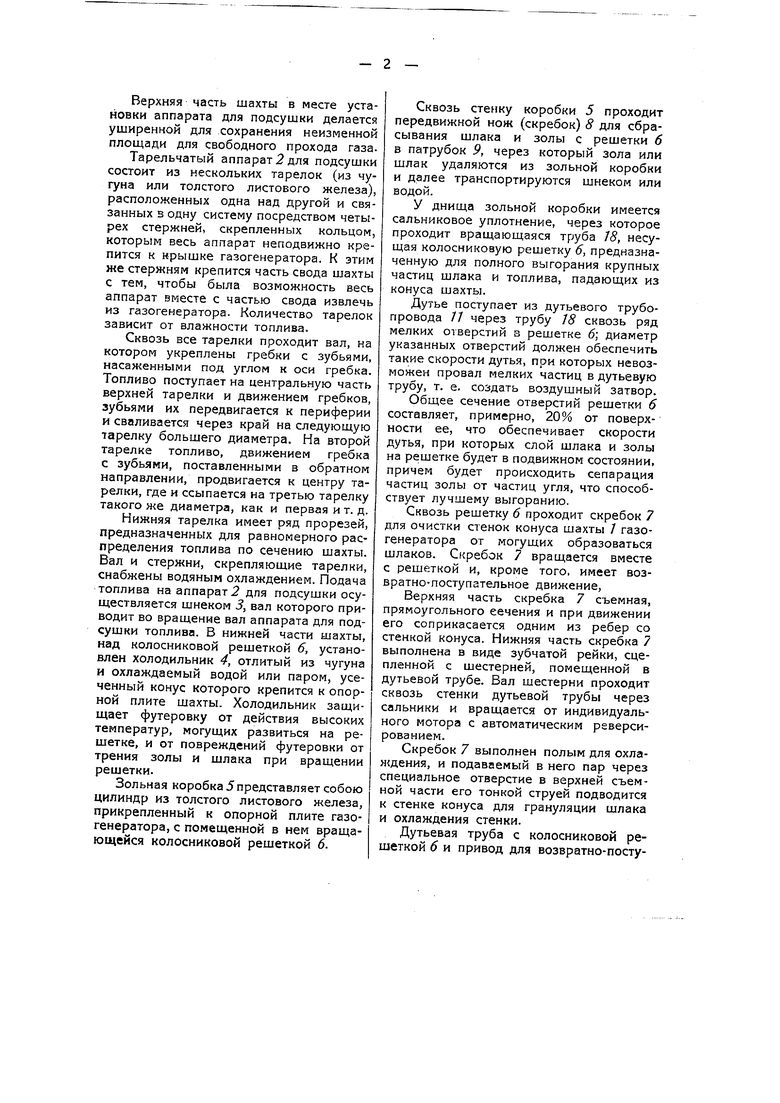

На чертеже фиг. 1 изображает вертикальный разрез газогенератора для газификации мелкораздробленного топлива во взвешенном слое; фиг. 2-вертикальный разрез нижней части его.

Шахта J газогенератора выложена из шамотового кирпича и заключена в железный кожух. Нижняя часть шахты представляет собой усеченный конус, обращенный большим основанием вверх. Угол конусности, например, в пределах

от 18 до 40°, строится так, чтобы иметь в конусе взвешенный слой максимальной плотности, т. е. чтобы частицы топлива располагались по всей высоте конуса, в зависимости от их крупности. Таким образом все частицы топлива находятся в колебательном движении, передвигаясь снизу вверх, вследствие уменьшения крупности частиц по мере их газификации.

Диаметр нижнего основания конуса определяется производительностью агрегата и максимальной крупностью применяемого топлива.

Высота конуса определяется временем, необходимым для газификации частиц, имеющих поступательное движение при скоростях, существующих в конусе.

Тем самым определяется диаметр верхнего основания и следующей за ним цилиндрической части шахты газогенератора.

Диаметр цилиндрической части шахты должен обеспечить скорости газа, при которых невозможен унос из генератора частиц топлива диаметром более 0,25 мм.

Высота цилиндрической части генератора должна обеспечить время контакта топлива и газов, достаточное для полукоксования частиц, падающих с аппарата для подсущки, и не зависит от производительности агрегата.

Верхняя часть шахты в месте установки аппарата для подсушки делается уширенной для сохранения неизменной площади для свободного прохода газа.

Тарельчатый аппарат2 для подсушки состоит из нескольких тарелок (из чугуна или толстого листового железа), расположенных одна над другой и связанных S одну систему посредством четырех стержней, скрепленных кольцом, которым весь аппарат: неподвижно крепится к крышке газогенератора. К этим же стержням крепится часть свода шахты с тем, чтобы была возможность весь аппарат вместе с частью свода извлечь из газогенератора. Количество тарелок зависит от влажности топлива.

Сквозь все тарелки проходит вал, на котором укреплены гребки с зубьями, насаженными под углом к оси гребка. Топливо поступает на центральную часть верхней тарелки и движением гребков, зубьями их передвигается к периферии и сваливается через край на следующую тарелку большего диаметра. На второй тарелке топливо, движением гребка с зубьями, поставленными в обратном направлении, продвигается к центру тарелки, где и ссыпается на третью тарелку такого же диаметра, как и первая и т. д.

Нижняя тарелка имеет ряд прорезей, предназначенных для равномерного распределения топлива по сечению шахты. Вал и стержни, скрепляющие тарелки, снабжены водяным охлаждением. Подача топлива на аппарат 2 дпя подсушки осуществляется шнеком 3, вал которого приводит во вращение вал аппарата для подсушки топлива. В нижней части шахты, над колосниковой решеткой 6, установлен холодильник 4, отлитый из чугуна и охлаждаемый водой или паром, усеченный конус которого крепится к опорной плите шахты. Холодильник защищает футеровку от действия высоких температур, могущих развиться на решетке, и от повреждений футеровки от трения золы и шлака при вращении решетки.

Зольная коробка 5 представляет собою цилиндр из толстого листового железа, прикрепленный к опорной плите газогенератора, с помещенной в нем вращающейся колосниковой решеткой 6.

Сквозь стенку коробки 5 проходит передвижной нож (скребок) 8 для сбрасывания шлака и золы с решетки б в патрубок 9, через который зола или шлак удаляются из зольной коробки и далее транспортируются шнеком или водой.

у днища зольной коробки имеется сальниковое уплотнение, через которое проходит вращающаяся труба 8, несущая колосниковую решетку 6, предназначенную для полного выгорания крупных частиц шлака и топлива, падающих из конуса шахты.

Дутье поступает из дутьевого трубопровода /7 через трубу /5 сквозь ряд мелких О1верстий в решетке б; диаметр указанных отверстий должен обеспечить такие скорости дутья, при которых невозможен провал мелких частиц в дутьевую трубу, т. е. создать воздушный затвор.

Общее сечение отверстий решетки 6 составляет, примерно, 20% от поверхности ее, что обеспечивает скорости дутья, при которых слой шлака и золы на решетке будет в подвижном состоянии, причем будет происходить сепарация частиц золы от частиц угля, что способствует лучшему выгоранию.

Сквозь решетку 6 проходит скребок 7 для очистки стенок конуса шахты / газогенератора от могущих образоваться шлаков. Скребок 7 вращается вместе с решеткой и, кроме того, имеет возвратно-поступательное движение,

Верхняя часть скребка 7 съемная, прямоугольного еечения и при движении его соприкасается одним из ребер со стенкой конуса. Нижняя часть скребка 7 выполнена в виде зубчатой рейки, сцепленной с шестерней, помещенной в дутьевой труба. Вал шестерни проходит сквозь стенки дутьевой трубы через сальники и вращается от индивидуального мотора с автоматическим реверсированием.

Скребок 7 выполнен полым для охлаждения, и подаваемый в него пар через специальное отверстие в верхней съемной части его тонкой струей подводится к стенке конуса для грануляции шлака и охлаждения стенки.

Дутьевая труба с колосниковой решеткой 6 и привод для возвратно-постунательного движения скребка 7 смонтированы на вращающемся столе 70, который соединяется планщайбой с репродуктором, вращающимся от индивидуального мотора. Дутьевой трубопровод 11 присоединен на сальнике к вращающемуся столу. Газогенератор снабжен пылеотводителем общепринятой конструкции с несколькими пылевыми мешками, допускающими отбор отдельных фракций уноса (по крупности), из которых наиболее крупная, наименее выгоревщая часть уноса, поступает на шнек 13, которым снова подается в шахту газогенератора.

Для подачи в щахту мелких фракций топлива предусмотрена пневматическая дополнительная нижняя топливоподача.

Топливо крупностью от 1 мм до 10мм (фрезерный торф можно и крупнее) поступает на первую тарелку аппарата для подсушки, подхватывается гребками и перемещается с тарелки на тарелку.

За время пребывания на тарелках топливо подсушивается за счет физического тепла газа и падает в цилиндрическую часть шахты.

В цилиндрической части подсушенное топливо, двигаясь в противотоке с газом, подвергается швелеванию, вследствие которого качество газа улучшается.

Раскаленные частицы топлива падают в коническую часть шахты, постепенно замедляют свое падение, так как скорости встречных газов увеличиваются, благодаря чему устанавливается взвешенное состояние частиц, при котором они, находясь в колебательном движении, располагаются в зависимости от крупности на разных уровнях конуса, где и газифицируются.

Мелкие фракции топлива по 1-2мм, подаваемые снизу, проходя через конус, успевают сгазифицироваться. По мере газификации частичек топлива зола в мелкой своей части уносится с потоком газа и затем оседает в пылеотделителе 72, а крупные частички, в силу большего удельного веса, а также вследствие увеличения размеров благодаря слипанию, падают на вращающуюся колосниковую решетку б, где происходит выгорание горючего.

Выгоревщие щлаки и зола сбрасываются ножом S с рещетки и удаляются из зольной коробки 5.

Движение решетки происходит непрерывно во время работы газогенератора.

Возвратно-поступательное движение скребка 7 производится в зависимости от степени налипания шлаков на стенке конуса.

Управление и регулировка газогенератора осуществляются изменением количества дутья и скорости вращения решетки 6, что обусловливает минимальную затрату рабочей силы.

Предмет изобретения.

1.Газогенератор для газификации мелкораздробленного топлива во взвешенном спое, состоящий из конической в нижней своей части шахты, с верхней и нижней топливоподачей и снабженный вращающейся колосниковой решеткой и скребком для удаления шлака со стенки конической части шахты, отличающийся тем, что полый скребок 7 пропущен сквозь вращающуюся колосниковую решетку 6 и снабжен отверстием в верхней части для подвода тонкой струи пара к стенке шахты с целью охлаждения последней и грануляции шлака.

2.Форма выполнения означенного в п. 1 газогенератора, отличающаяся тем, что для подсушки топлива к крышке газогенератора 7 подвешивают открытый со всех сторон тарельчатый аппарат 2 с гребками, снабженными зубьями, насаженными под углом к оси гребка. к авторскому свидетельству П. С. А. Шашкина, А. П. Михеева и Ks 42244 X. Куринова А. Я. Красного

| название | год | авторы | номер документа |

|---|---|---|---|

| Газогенератор для газификации мелкораздробленного топлива во взвешенном слое | 1939 |

|

SU58046A2 |

| Прибор для определения шлакообразующей способности золы топлива | 1946 |

|

SU72863A1 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 1949 |

|

SU92142A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСНЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2073926C1 |

| Газогенератор для газификации мелкозернистого и пылевидного топлива | 1949 |

|

SU89982A1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА С ГАЗОГЕНЕРАТОРОМ И ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 1997 |

|

RU2123635C1 |

| Факельно-слоевая топка для сжигания мелкозернистого влажного топлива | 1956 |

|

SU107372A1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| Газогенератор для мелкозернистого топлива | 1934 |

|

SU42245A1 |

Ctinr.g

Авторы

Даты

1935-03-31—Публикация

1934-02-10—Подача