Изобретение относится к области фибрового производства и представляет собой конструкцию машины для изготовления летероида непрерывным потоком. Как известно, летероид (ролевая фибра) представляет собой особый сорт тонкой фибры толщиной до 0,8-1 мм, обладающей по сравнению с другими видами технической фибры более высокой электрической и механической прочностью, большим сопротивлением разрыву и очень большой гибкостью.

Летероид применяется в больших количествах в электротехнической промышленности. Он как диэлектрик и как материал, обладак)щий высокой электрической и механической прочностью, широко используется в электромаиишостроении.

Исходным сырьем для изготовления летероида на предлагаемой машине является высококачественная бумага, приготовленная ir хлопчатобумажного тряпья с добавками до 30% холщевки. Эта бумага обладает сравнительно высокой механической прочностью, достаточной впитываемостью и не допускает значительных колебаний толщины бумаги вдоль и поперек полотна. Химикатом для пергаменЕ ..j/-..-, .

тации бумаги слу гЯТ 1 5нцеШ Йр ванный хлористый цинк или серная кислота.

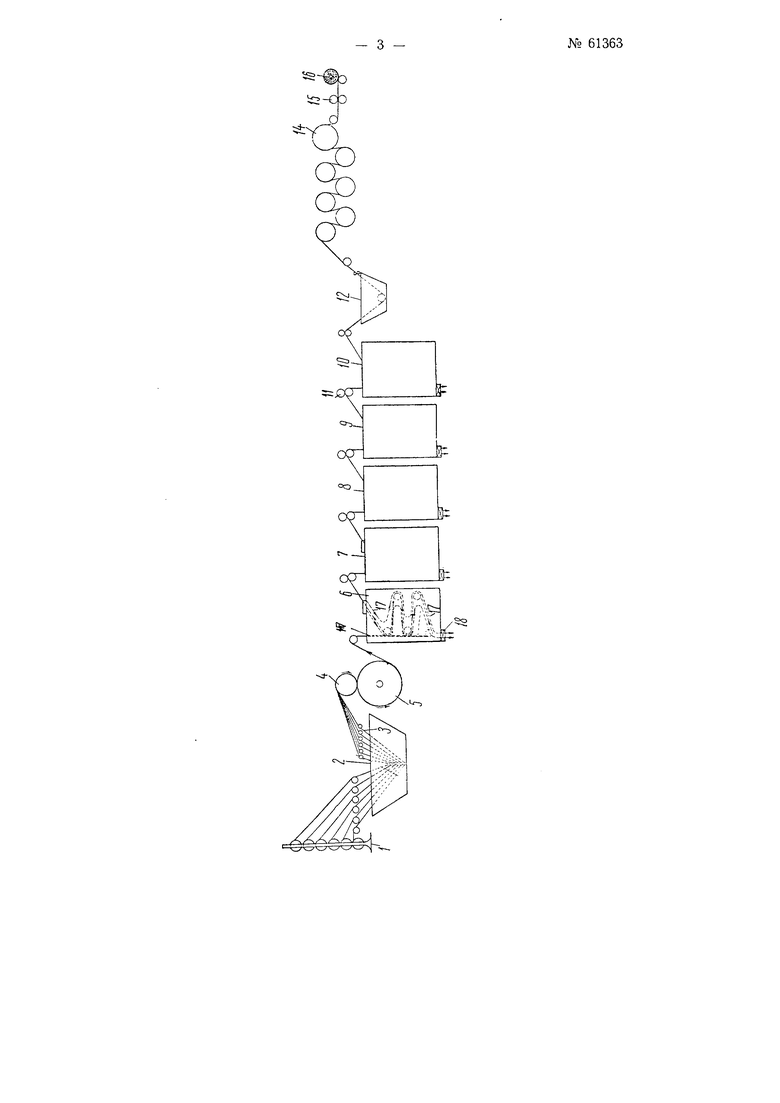

Для осуществления производства летероида непрерывным потоком конструкция машины предусматривает части: а) пропиточную; б) пергаментирующую или формовочнопрессовую; в) промывную; г) сушильную; д) отделочную.

В зависимости от желаемой толщины летероида (до 0,8-1 мм, причем на 1 мм толщины идет 14 слоев бумаги плотностью 60 г/лг) берется нужное количество рулонов вышеупомянутой, высококачественной летероидной бумаги и устанавливается на станок 1 для валиков бумаги (см. фигуру).

Далее бумага с каждого валика заправляется в ванну 2, которая наполнена хлористым цинком или серной кислотой и имеет специальное холодильное устройство для охлаждения растворов. В ванне листы бумаги пропитываются раствором хлористого . Затем, по выходе из ванны, бумага для отжима реагента проходит между шаберами 3 и поступает в формовочно-прессовую часть 5, которая состоит из прессующего цилиндра 4 с давлением от 3 до 10 кг на погонный сантиметр и формующего цилиндра 5, где листы пергамент рованной бумаги под давлеиием прессуюидего цилиндра склеиваются между собой, образуя монолитное полотно фибрысырца.

После формования полотно летероида-сырца поступает последовательно в промывные бапип- 6, 7, 8, 9 и 10. Устройство всех промывных башен одинаково. Внутри баипш выполнен посредством наклонных перегородок коридор, куда поступает полотно фибры-сырца и спускается к днищу башни, где оно с помощью направляющих роликов зигзагообразно, снизу вверх, иоследовательно проходит секции башни, по выходе из которых действием направляющих и тянущих вальцов It передается также последовательно в следующие башни.

Навстречу движению полотна поступает по жолобу в башню свежая вода, которая стекает в секции сверху вниз и выходит вниз через устройство, позволяющее регулировать скорость жидкости в байте.

Таким образом, башня устроена ио принципу противотока, что: а) обеспечивает относительное возрастание скорости промывки по мере подъема полотна вверх башни (скорость диффузии прямо пропорциональна разности концентрации и температуре) и позволяет создавать осторожный режим промывки вначале и быстрый в конце бащни; б) позволяет собирать более концентрированный; вытекающий из башни, хлористый цинк и отправлять его (из первых баишн) на регенерацию. Из пяти иромывных башен первые работают при обыкновенной температуре и промывная л идкость, как жидкость, богатая хлористым цинком, собирается и отправляется на регенерацию хлористого цинка. Последние башни работают с подогревом, т. е. поступающая па промывку вода подогревается в третьей башне до 40-45° С, а в четвертой и пятой башне - до 55-60° С, что дает возможность повысить скорость промывки более чем в два раза без ухудигеяия качества летероида для данной толщииы.

В пятой банте выходяшая после промывки жидкость уже не содержит или содержит ничтожные следы хлористого цинка, так как выходящий из пятой летероид совсем уже промыт и содержит допустимые следы хлористого цинка (до 0,1-0,14-Vo). Промывные жидкости, выходящие из четвертой и третьей башен, также содержат незначительное количество хлористого цинка. Поэтому промывные жидкости из третьей и четвертой башен, а также промывная вода из пятой баииш, спускаются в канализацию.

Для смягчения и придания летероиду гибкости промытое полотно поступает в ванночку 12, наполненную глицерином.

Далее, пройдя nja6ep для отжатня глицерина, полотно направляется для сушки в сушильную часть. Высушенный летероид огибает холодильный цилиндр 14, служаший для охлаждения, поступает в отделочную 15 для отделки летероида. Затем отделанный, эластичный, гибкий летероид поступает на накат 16, откуда рулоны летероида отправляются на склад.

Предлгет изобретения

Машина для непрерывного производства летероида (тоикой фибры), состоящая из станка для валиков бумаги, пропиточной ванны, отжимной и прессовочной части, промывных башен, ванны с пластификатором и сушильно-отделочной части, отличающаяся тем, что промывные башни, включенные последовательно, снабжены наклонными перегородками 17 и регуляторами выхода промывных вод 18 в целях создания оптимального режима выщелачивания пергаментирующих веществ по принципу противотока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления японской бумаги "шелковки" | 1931 |

|

SU31757A1 |

| Способ производства полотна фибры и машина для реализации способа | 1981 |

|

SU1011754A1 |

| Устройство для получения японской бумаги | 1935 |

|

SU44784A1 |

| Способ получения стеклянной бумаги и картона | 1941 |

|

SU63110A1 |

| Способ изготовления бумаги-шелковки типа японской | 1939 |

|

SU61297A1 |

| Способ изготовления фибры | 1990 |

|

SU1724777A1 |

| Способ получения длинноволокнистой бумаги | 1938 |

|

SU58215A2 |

| Способ получения картона | 1938 |

|

SU54781A1 |

| Устройство для изготовления длинноволокнистой бумаги | 1947 |

|

SU86075A2 |

| Устройство для изготовления волокнистого слоя под основу для длинноволокнистой бумаги и т.п. | 1948 |

|

SU85227A1 |

Авторы

Даты

1942-01-01—Публикация

1936-06-09—Подача