Изобретение относится к целлюлозно- бумажной промышленности, в частности к производству-фибры.

Известен способ получения фибры, включающий пропитку бумаги-основы, изготовленной из очищенной хлопковой или древесной целлюлозы, концентрированным раствором хлористого цинка, формование слоистого материала, вызревание, промывку водой, сушку на специальном приспособлении с шаговым ходом до влажности 100%, пропитку материала водным раствором сложного эфира фосфорной кислоты, состоящим из дициандиамид формальдегида и фосфорной кислоты, сушку фибры в многоцилиндровой сушильной машине при температуре не выше 100°С.

Недостатком способа является неудовлетворительная огнестойкость фибры, длительность и многостадийность протекания процесса.

Наиболее близким к предлагаемому является способ производства огнестойкой фибры, включающий пропитку бумаги-основы раствором хлористого цинка, формование многослойного полотна толщиной 0,5 мм, непрерывное промывание фибры водой, пропитку материала в течение 6 мин водным раствором препарата огнестойкости, содержащим производные алкилэфира конденсированной фосфорной кислоты, фосфорнокислый гуанидин, фосфорнокислые денатурированные органические соли сульфаминовой кислоты или эфир формальдегида дицианамида фосфорной кислоты при температуре растворов 40°С, концентрации около 20% и рН 5,5-7,0, сушку фибры на барабанной сушилке в течение 30 мин при110°С.

Недостатком способа является недостаточная огнестойкость, низкие диэлектрические свойства и механическая прочность фибры.

СП

С

vi

к

VI Ы VI

Цель изобретения - повышение огнестойкости и улучшение качества фибры.

Поставленная цель достигается тем, что согласно способу получения фибры, включающему пропитку бумаги-основы пергамен- тирующим раствором, формование из пропитанных слоев бумаги монолитного полотна, отмывку от пергаментирующего раствора, пропитку сырой фибры огнезащитным раствором, сушку и прессование, в качестве огнезащитного раствора используют смесь фосфорной кислоты, гидроксида алюминия и карбамида при молярном соотношении исходных компонентов в пересчете на элементы P:AI:N, равном 2,00:(0,20 - 0,47):(0,80-2,00), а сушку фибры осуществляют при 115-150°С.

П р и м е р 1. Для приготовления огнезащитного пропиточного раствора готовят пульпу из расчета молярного соотношения ,00:0,47:0,80, Для этого 18,60 г гидроксида алюминия растворяют в 100 г фосфорной кислоты концентрацией 50 мас.% при 100°С. В этот раствор, охлажденный до 40°С, вносят 12,20 г карбамида и после интенсивного перемешивания разбавляют водой (0,15 л) до получения 20%-ного раствора. Полученный раствор заливают в пропиточную ванну, куда поступает сырая фибра толщиной 1 мм. В ванне фибра пропитывается огнезащитным раствором при 20°С в течение 20-30 с, после чего монолитный пласт фибры подвергают сушке на барабанной сушилке при 115°С и прессуют при давлении 1-2 МПа и температуре пресса 80-120°С.

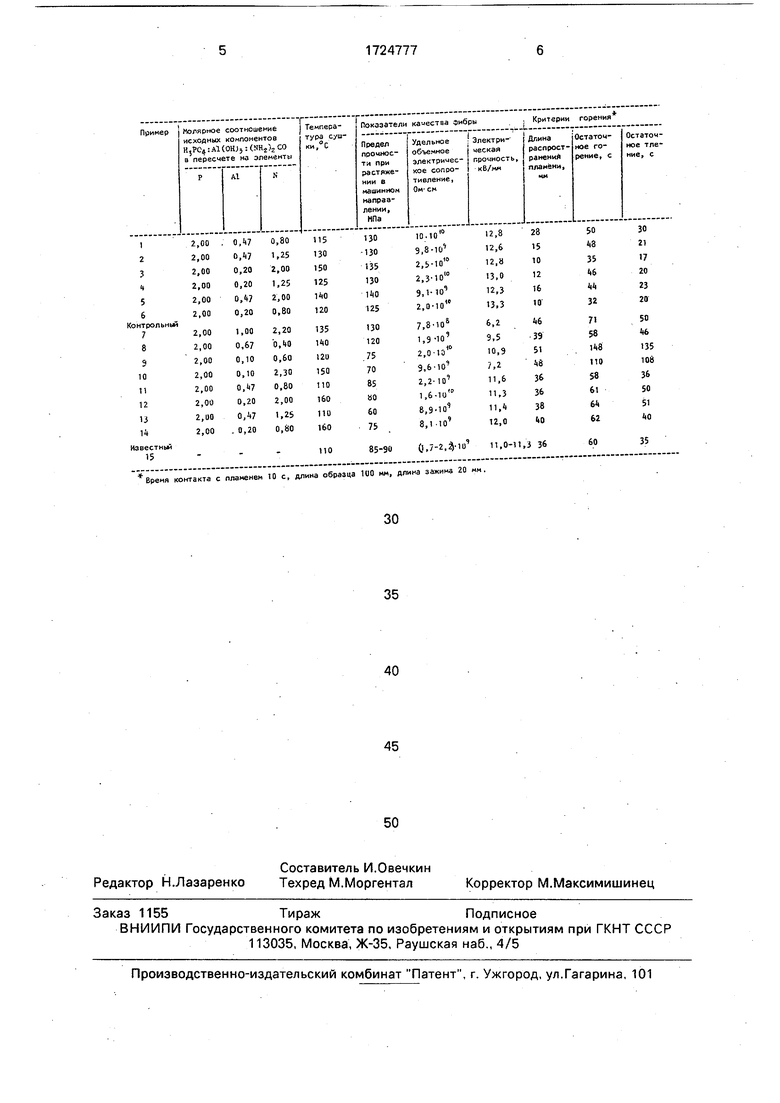

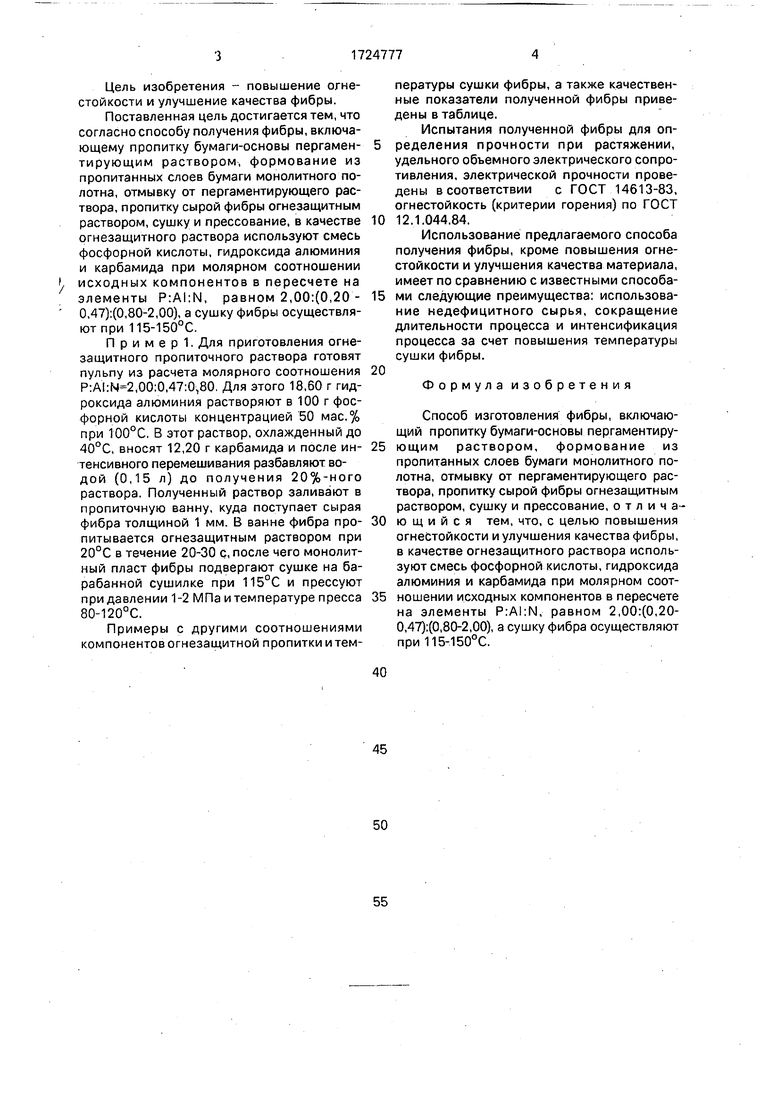

Примеры с другими соотношениями компонентов огнезащитной пропитки и тем0

5

0

5

0

5

пературы сушки фибры, а также качественные показатели полученной фибры приведены в таблице.

Испытания полученной фибры для определения прочности при растяжении, удельного объемного электрического сопротивления, электрической прочности проведены в соответствии с ГОСТ 14613-83, огнестойкость (критерии горения) по ГОСТ 12.1.044.84.

Использование предлагаемого способа получения фибры, кроме повышения огнестойкости и улучшения качества материала, имеет по сравнению с известными способами следующие преимущества: использование недефицитного сырья, сокращение длительности процесса и интенсификация процесса за счет повышения температуры сушки фибры.

Формула изобретения

Способ изготовления фибры, включающий пропитку бумаги-основы пергаментиру- ющим раствором, формование из пропитанных слоев бумаги монолитного полотна, отмывку от пергаментирующего раствора, пропитку сырой фибры огнезащитным раствором, сушку и прессование, отличающийся тем, что, с целью повышения огнестойкости и улучшения качества фибры, в качестве огнезащитного раствора используют смесь фосфорной кислоты, гидроксида алюминия и карбамида при молярном соотношении исходных компонентов в пересчете на элементы P:Al:N, равном 2,00:(0,20- 0,47):(0,80-2,00), а сушку фибра осуществляют при115-150°С.

в;;; я к; н;Гк;гг «нГ„ о сГ а образца ш . «.. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИБРЫ | 1995 |

|

RU2083747C1 |

| Способ изготовления фибры | 1989 |

|

SU1687689A1 |

| Электропроводящая фибра | 1979 |

|

SU1043220A1 |

| Машина для непрерывного производства летероида | 1936 |

|

SU61363A1 |

| Способ придания огнестойкости текстильным материалам | 2020 |

|

RU2737373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 2011 |

|

RU2491376C2 |

| СПОСОБ МОДИФИКАЦИИ ПОЛИАМИДНЫХ ВОЛОКОН | 2008 |

|

RU2378427C1 |

| Способ изготовления огнезащищенного волокнистого материала | 1987 |

|

SU1444445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОЙ ФИБРЫ | 1972 |

|

SU326194A1 |

| Огнезащитная пропитка для тканей | 2024 |

|

RU2837875C1 |

Сущность изобретения : в способе изготовления фибры, включающем пропитку бумаги-основы пергаментирующим раствором, формование из пропитанных слоев бумаги монолитного полотна, отмывку от пергамен- тирующего раствора, пропитку сырой фибры огнезащитным раствором, сушку и прессование, в качестве огнезащитного раствора используют смесь фосфорной кислоты, гидроксида алюминия и карбамида при молярном соотношении исходных компонентов в пересчете на элементы P:AI:N,равном 2,00:(0,20-0,47):(0,80-2,00), а сушку фибры осуществляют при 115-150°С. 1 табл.

| Акцептованная заявка Японии № 4824815, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-04-07—Публикация

1990-07-09—Подача