, Изобретение кйсается способа эксплуатации экстракционных установок и/или установок экстрактивной перегонки для извлечения листых углеводородов, используемых в разнообразных областях химической промышленности.

Установки этого типа применяются в промышленном масштабе для получения чистых ароматических соединений, причем в качестве селективного растворителя используются главным образом М -ацетилпроиэвоаные морфолина, в частности азотзамещенный формилморфопин.

В случае применения обьяной экстракции (жидкостно-жиакостной экстракции) используют растворители в большинстве случаев с добавлением воды, а в случае экстрактивной перегонки используют безводны растворитель.

Однако при эксплуатации такого рода

установок в отдельных имеют место коррозионные явления, которые наблюдаются главным образом в тех местах установок, которые подвержены большой нагрузке по паропроизводитвльности и по жидкост

например трубы подогревателя в нижней части отгонного аппарата или же колонны экстрактивной перегонки. Причиной коррозии являются продукты гидролиза или же продукты разложения производных морфолина, используемых в качестве растворителя ц

Известны различнье ингибиторы коррозии металлов, например гидразин или ф.нилгидразин, цля предотвращения коррозии стати от серной кислоты в не(|)тепродуктах или М -метил-2-,5-диметил-4-оксифенилэтанилпиперидин хлористоводородный для защиты стали от хлористого водорода, а также защита стали в нефти и вторичньх продуктах нефтепереработки с помошью фосфорной кислоты (0,001-3%) .2 ,

Однако в каждом случае используются различные установки, работающие п различных режимах, и поэтому выбор тех или иных ингибиторов является сложной заппчей.

Прототипом изобретения является эксплуатации установок, представляющих собой комбинацию жидкостпп-жидкостной экстракции и экстрактивной перетонки

помощью растворителя Н -замещенного орфолина, например N -формилморфолина, ля выаелелия чистых углеводороаов.

Однако в этом случае происходит накопение хлорида и сульфат-ионов в раствори- s еле основного характера, каким является Н -формилморфолин. Указанные хлорид- и ульфат- ионы образуются за счет предыдуих процессов обработки исходной углевоородной смеси. Так, при использовании10 родукта риформинга в экстракционную становку вносятся свободные хлорид-ионы, потому что в предварительно подключенной печи риформинга катализатор активируется пропилхлоридом, в результате чего образу- 15 ется свободная соляная кислота. Несмотря на последующее отпаривание продукта риформинга в продукте остаются практически не обнаруживаемые аналитическим путем количества хлорид-ионов j которые вместе с 2Q указанным продуктом поступают в экстракционную установку, где они захватываются растворителем основного характера и накапливаются Б последнем с течением времени, Если, в частности, исходный продукт-рифор- 5 минга имеет содержание свободных хлоридионов порядка 0,5 ч. на 1 млн, (это количество не может быть обнаружено аналитическим путем с помощью методов, исполь зуемых в производственной практике), то при производительности установки по исходному продукту поряд| :а 40 т/ч в течение 33-дневной эксплуатации в растворителе, циркулирующим в экстракционной установке, накапливается 15,84 кг свободных хлоридионов. Если предусматриваемое количество циркулирующего в экстракционной установке растворителя.составляет 200 т, то концентрация свободных хлорид-ионов сос-гав-. ляет V 80 мг СР 1л, Этого количества вполне достаточно, чтобы вызвать на протяжении длительного промежутка времени коррозионные явления в частях установки, контактирующих с растворителем.

Аналогичные явления имеют место также в случае свободных сульфат-ионов, еслИ исходная углеводородная смесь подвергается в предыдущем процессе сернокислотной промьтке.„

с целью снижения коррозии, вызываесой ионами свободной неорганической кислоты, например хлоридов или сульфатов, предлагается способ, в котором к растворителю добавляют фосфорную кислоту или ее соль, например фосфат аммония, натрия, калия или аминофосфаты, или пятнокись ванадия, или трехокись молибдена, взятых в количестве 0,005-0,02 вес. %, и в процессе эксплуатации установки контролируют содержание в растворителе свободных ионов кислоты и при достижении концентрации их 0,005-0,01 вес.% растворитель очищают перегонкой до снижения концентрации до 0,ООО5-О,001 вес.%.

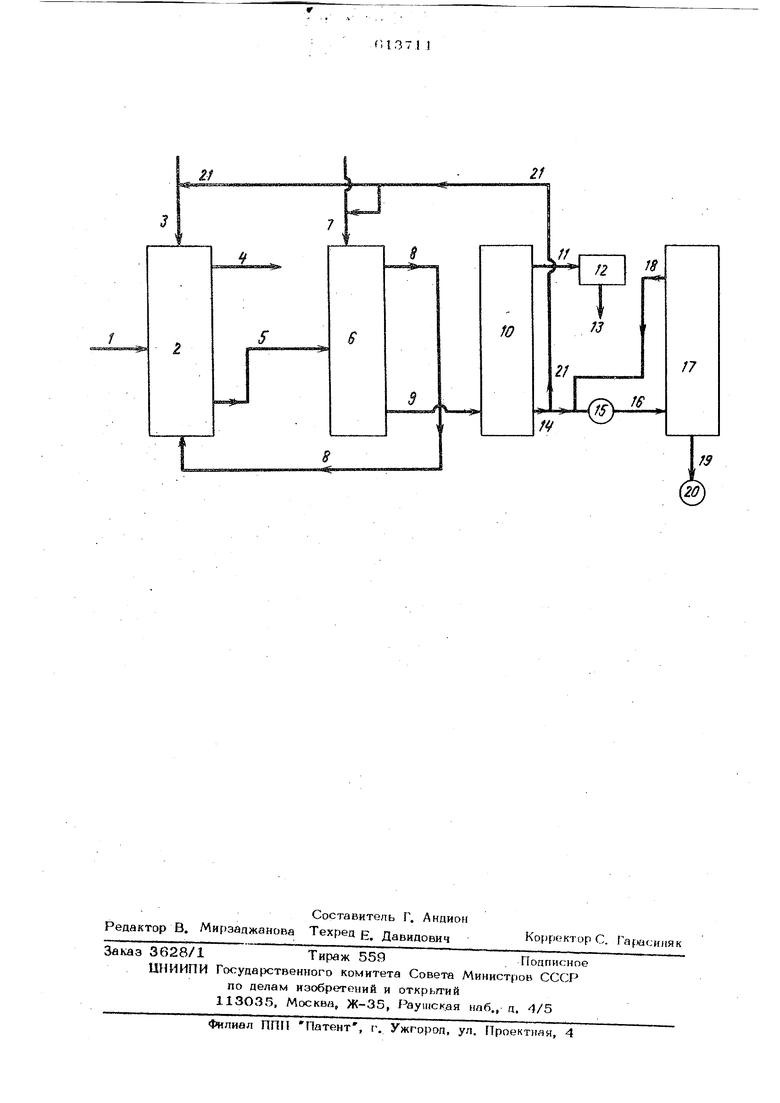

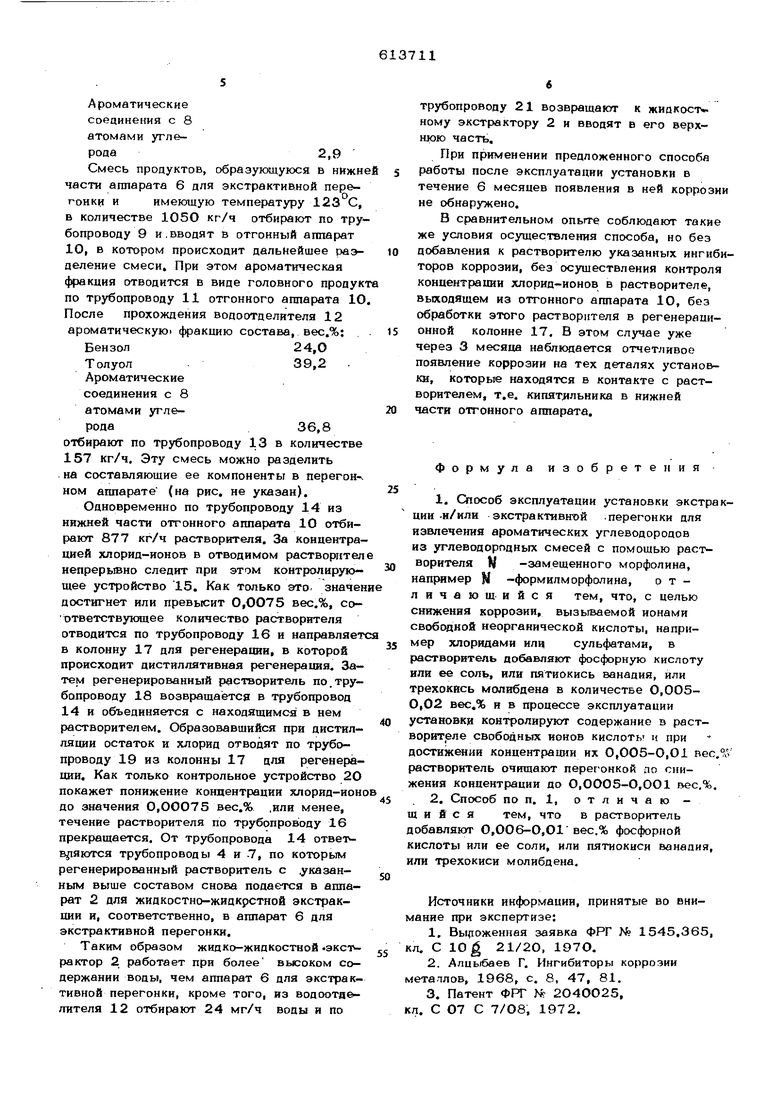

На чертеже изображена технологическая схема предложенного способа на примере ,экстрактивной перегонки. ,

Пример. Исходный продукт состава, вес.%:

Бензол14,8

Толуол24,4

Ароматические

углеводороды с 8

атомами углерода24,8

Неаром атйческие

углеводороды36,1

в количестве 255 кг/ч при 45°С подают через трубопровод 1 в аппарат 2 для жидкожидкостной экстракции.

По трубопроводу 3 в количестве 747 кг/ч в жидко-жидкостной экстрактор 2 подают растворитель с температурой 45 С, причем в качестве растворителя применяют N -формилморфолин, содержащий 1,85 вес. воды и добавку 0,007 вес.% фосфорной кислты в качестве ингибитора коррозии. Полу- ченный рафинат по трубопроводу 4, находящемуся в головной части, выводят в количестве 95 кг/ч из жидко-жидкостного экстрактора. Рафинат имеет следующий cot- тав, вес.%:

Яеароматические

соединения97,100

БензолО,О18

ТолуолО,322

Ароматические

соединения с 8

атомами углерода2,560

Одновременно отводят смешанный продукт, образующийся в нижней части аппарата 2 для жидко-жидкостной экстракции, и направляют его по трубопроводу 5 в среднюю часть аппарата-6 для экстрактивной перегонки. По трз бопроводу 7 Б верхнюю часть аппарата 6 для экстрактивной перегонки подают 130 кг/ч растворителя. По трубопроводу 8 отбирают 101 кг/ч головног продукту, образующегося в процессе экстрак,тивной нерегонки, и возвращают в нижнюю часть аппарата 2 для жидко-жидкостной экстракции. Головной продукт имеет следую1 |1ий состав, Ьес.%:

52,4 35,9

8.8 Ароматические соединения с 8 атомами углерода2,9 Смесь продуктов, образующуюся в нижн части аппарата 6 для экстрактивной перегонки и имеющую температуру 123 С, в количестве 105О кг/ч отбирают по трубопроводу 9 и.вводят в отгонный аппарат 10, в котором происходит дальнейшее разделение смеси. При этом ароматическая фракция отводится в виде головного продук по трубопроводу 11 отгонного аппарата 1О После прохождения водоотделителя 12 ароматическую фракцию состава, вес.%: Бензол 24,0 Толуол 39,2 . Ароматические соединения с 8 атомами углерода36,8 отбирают по трубопроводу 13 в количестве 157 кг/ч. Эту смесь можно разделить . на составляющие ее компоненты в перегонном аппарате (на рис. не указан). Одновременно по трубопроводу 14 из нижней части отгонного аппарата 1О отбирают 877 кг/ч растворителя. За концентрацией хлорид-ионов в отводимом растворител непрерывно следит при этом контролирующее устройство 15. Как только это. значен достигнет или превысит 0,ОО75 вес.%, соответствующее количество растворителя отводится по трубопроводу 16 и направляет в колонну 17 для регенерации, в которой происходит дистиллятивная регенерация. Затем регенерированный растворитель по.трубопроводу 18 возвращаете в трубопровод 14 и объединяется с находящимся в нем растворителем. Образовавшийся при дистилляции остаток и хлорид отводят по трубопроводу 19 из колонны 17 для регенерации. Как только контрольное устройство 2О покажет понижение концентрации хлорид-ион до значения OfOO075 вес.% ,или менее, течение растворителя по трубопроводу 16 прекращается. От трубопровода 14 ответ яются трубопроводы 4 и -7, по которым регенерированный растворитель с .указанным выше составом снова подается в аппарат 2 для жидкостно-жидкрстной экстракции и, соответственно, в аппарат 6 для экстрактивной перегонки. Таким образом жидко-жидкостной «экстрактор 2 работает при более высоком содержании воды, чем аппарат 6 для экстрактивной перегонки, кроме того, из водоотд&лителя 12 отбирают 24 мг/ч воды и по трубопроводу 21 возвращают к жидкостному экстрактору 2 и вводят в его верхнюю часть. При применении предложенного способа работы после эксплуатации установки в течение 6 месяцев появления в ней коррозии не обнаружено, В сравнительном опыте соблюдают такие же условия осуществления способа, но без добавления к растворителю указанных ингибиторов коррозии, без осуществления контроля концентрации хлорид-ионов в растворителе, выходящем из отгонного аппарата 1О, без обработки этого растворителя в регенерационной колонне 17. В этом случае уже через 3 месяца наблюдается отчетливое появление коррозии на тех деталях установки, которые находятся в контакте с растворителем, т.е. кипятлльника в нижней части отгонного аппарата. Формула изобретения 1. Оюсоб эксплуатации установки экстракции-и/или экстрактивной .перегонки для извлечения ароматических углеводородов из углеводородных смесей с помощью растворителя W -замещенного морфолина, например Н -формилморфолина, отличающийся тем, что, с целью снижения коррозии, вызываемой ионами свободной неорганической кислоты, например хлоридами илч сульфатами, в растворитель добавляют фосфорную кислоту или ее соль, или пятиокись ванадия, или трехокнсь молибдена в количестве 0,ОО50,02 вес.% я в процессе эксплуатации установки контролируют содержание з растворителе свободных ионов кислоть и при ДОСТНЖИ1ИИ концентрации их 0,005-0,01 вес,% растворитель очищают перегонкой по снижения концентрации до 0,ОО05-О,ОО1 ,%. 2. Способ по п. 1, отличаю щ и и с я тем, что в растворитель обавляют О,О06-О,О1 вес.% фосфорной кислоты или ее соли, или пятиокиси ванадия, или трехокиси молибдена. Источники информации, принятые во вниание при экспертизе: 1.Вы{1оженная заявка ФРГ № 1545.365, л. С log 21/20, 1970. 2.Алцыбаев Г. Ингибиторы коррозии еталлов, 1968, с. 8, 47, 81. 3.Патент ФРГ № 2О4ОО25, л. С 07 С 7/О8, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения ароматических углеводородов | 1971 |

|

SU563116A3 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1973 |

|

SU700059A3 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

| Способ выделения ароматических углеводородов из углеводородных смесей | 1971 |

|

SU485588A3 |

| Способ извлечения чистого бензола из углеводородных смесей | 1982 |

|

SU1205755A3 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОЙ СМЕСИ | 1973 |

|

SU365071A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU345668A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2070216C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065476C1 |

Авторы

Даты

1978-06-30—Публикация

1975-12-12—Подача