1

Изобретение относится к нефтехимической технологии, в частности к способам выделения ароматических углеводородов из их смесей с неароматическими 2а1дкостной экстракцией и может быть применено в нефте- и коксохимической промышленности..

Известен способ выделения ароматических углеводородов из их смесей с неароматическими жидкостной экстракцией водными растворами диэтиленгликоля (ДЭГ). Содержание воды в нем составляет мас.%. При этом экстракцию проводят при температурах более низких, чем критические температуры растворени ароматических углеводородов в водном ДЭГ. Благодаря этому в экстракторе происходит не т олько извлечение, но и концентрирование ароматических углеводородов до 100 мас. В колонне регенерации экстрагента из экстрактной базы ПРОВОДЯТ отгонку .растворенных углеводородов С острым водяным паром D1Недостатки этого способа состоят Б том, что эффективность экстрактора для извлечения бензола и толуола должна составлять 15-18 .теоретических ступеней экстракции, количество рисайкла даже в лабораторных условиях очень велико (80130 об.% на сырье при получении бензола с температурой кристаллизации 5,). Кроме того, необходимо включать большое количество теплообменников (площадью теплообмена 2500 м), между экстрактором и регенерационной колонной.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выделения ароматических углеводородов изих смеси с неароматическими, согласно которому экстракцию осуществляют циркулирующим водным раствором диэтиленгликоля (ДЭГ), содержащим 7 мас.% воды. При этом получают рафинатную и экстракционную фазы. Экстрактную фазу направляют на ректификацию с водой с получением экстракта, водного ДЭГ. От рисайкла и экстракта отделяют водные фазы, собирают водный слой в емкоеИ и подают через теплообменник и ; ректификацию в виде острого пара.

1744222.

Выделенные экстракт и рафинатную фазу подают на промывку водой. После отмывки до содержания экстрагента 0,005 мас.% рафинат выводят 5 с установки. Экстракт отмывают водой от ДЭГ до содержания его не более 0,005 мас.% и затем подают на дальнейшую переработку для выделения индивидуальных ароматичесО ких углеводородов ректификацией. В качестве воды для промывки углеводородов используют конденсат водяного греющего пара, который охлаждают в холодильнике, направ- .

15 ляют в сборник конденсата, а из него на промывку рафинатной фазы и .экстракта. Промывные воды, содержащие несколько процентов ДЭГ, поступают на регенерацию ДЭГ путем

20 отгонки большей части воды. Часть последней, содержащей следы легколетучих органических кислот, образующихся в результате частичного разложения экстрагента, сбрасывают в

25 промышленнунз канализацию. Содержание ДЭГ в сбрасываемой сточной воде не более 0,2%. Перегнанный ДЭГ возвращают в циркулирующий ДЭГ.

Для поддержания рН водных растворов ДЭГ в системе не ниже 8,5 в регенерированный ДЭГ и водный слой подают моноэтаноламин (МЭА) C2l. Недостатками способа являются сложность технологии, заключающаяся

35 в наличии большого количества стадий процесса в целом, высокие энергетические затраты процесса, в том числе высокие фактические затраты греющего пара, что связано, как с большой

40 циркуляцией рисайкла (70-130 об.% на сырье экстракции) и воды (713,5 т/час), необходимой для отгонки углеводородов, так и с наличием операции отгонки промывных вод от

45 содержащегося в них растворенного экстрагента (отгон 3,2 т/ч с учетом орошения 1:1), значительное количество сточных зод (1,6 т/ч) с высоким содержанием экстрагента (до

50 0,2 мас.%), в несколько раз превышающим предельно допустимую концентрацию для сброса на биологическую очистку, затрудняет и удорожает обезвреживание этих вод, значительные технологические потери экстрагента (до 40 т в год), связанные с наличием последнего в выводимых с установки продуктах, в частности

в рафинате и экстракте и особенно в сточной воде. Как показывает длительный опыт эксплуатации промьшшенных установок, происходит периодическое вспенивание продуктов, главным образом, в емкостях отделения водных фаз от рисайкла и от экстракта, приводящее к нарушениям режима, в частности к плохому разделению этих фаз одна от другой, переполнению и переливу емкостей и вследствие этого к повышенному расходу экстрагента, ухудшению качества экстракта и вьщеляемых из него ароматических углеводородов. При этом извлекают недостаточно высокое количество ароматических углеводородов на стадии экстракции (бензола 98, толуола 95 мас.%).

Цель изобретения - упрощение технологии, снижение энергетических затрат процесса, уменьшение потерь экстрагента, увеличение выхода ароматических углеводородов.

Поставленная цель достигается тем, что согласно способу вьщеления ароматических углеводородов из их смесей с неароматическими путем жидкостной экстракции водным раствором полигликоля в присутствии моноэтаноламина с получением рафинатной и экстрактной фаз, ректификацией экстрактной фазы с водой с получением экстракта, рисайкла, водного полигликоля, отделением от рисайкла и экстракта водного слоя, возвратом рисайкла на экстракцию, разделением водного полигликоля на две части с направлением одной из них на экстракцию, а другой на регенерацию полигликоля, водной про- мывки рафинатной фазы и экстракта водой с получением рафината, промывочных вод и промытого экстракта, ректификацией промытого экстракта, подачи водного слоя, отделенного от рисайкла на ректификацию экстрактной фазы, 40-100 мас.% от общего количества водного слоя, отделенного от рисайкла, направляют на промывку рафинатной фазы и экстракта, моноэтаноламин подают в водный слой и/или в промывочные воды и промывочные воды направляют на экстракцию двумя потоками с сырьем и рисайклом при массовом соотношении 1:1 - 3,3:

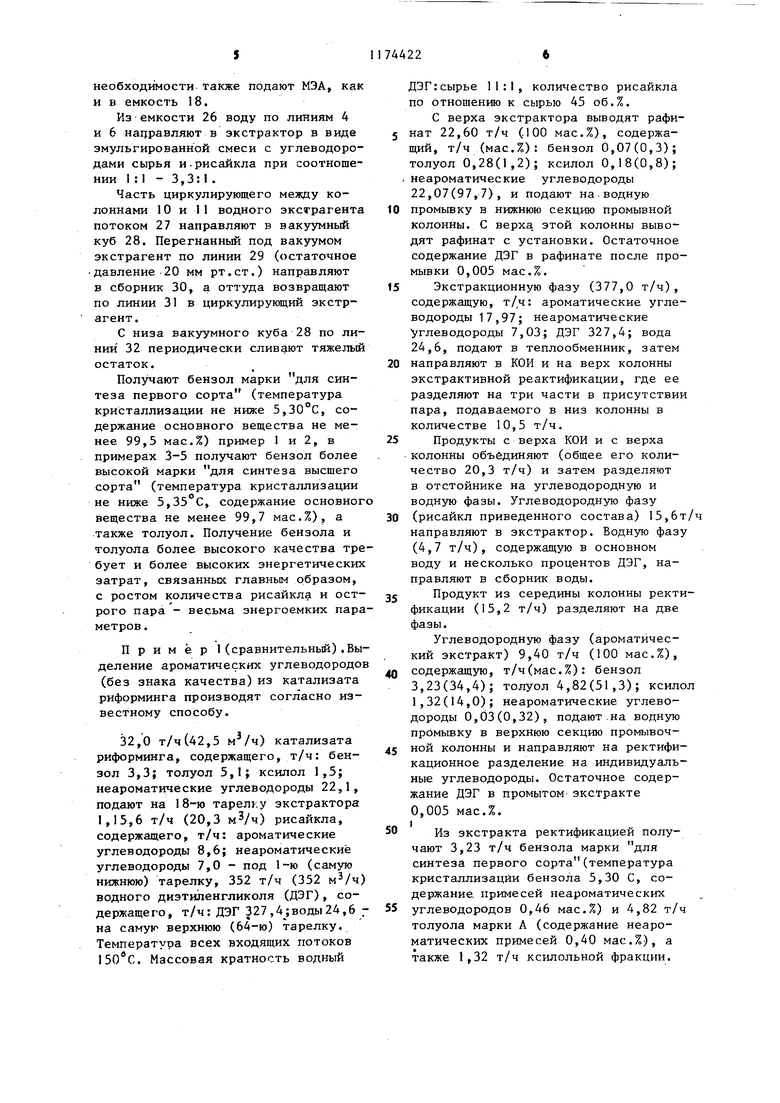

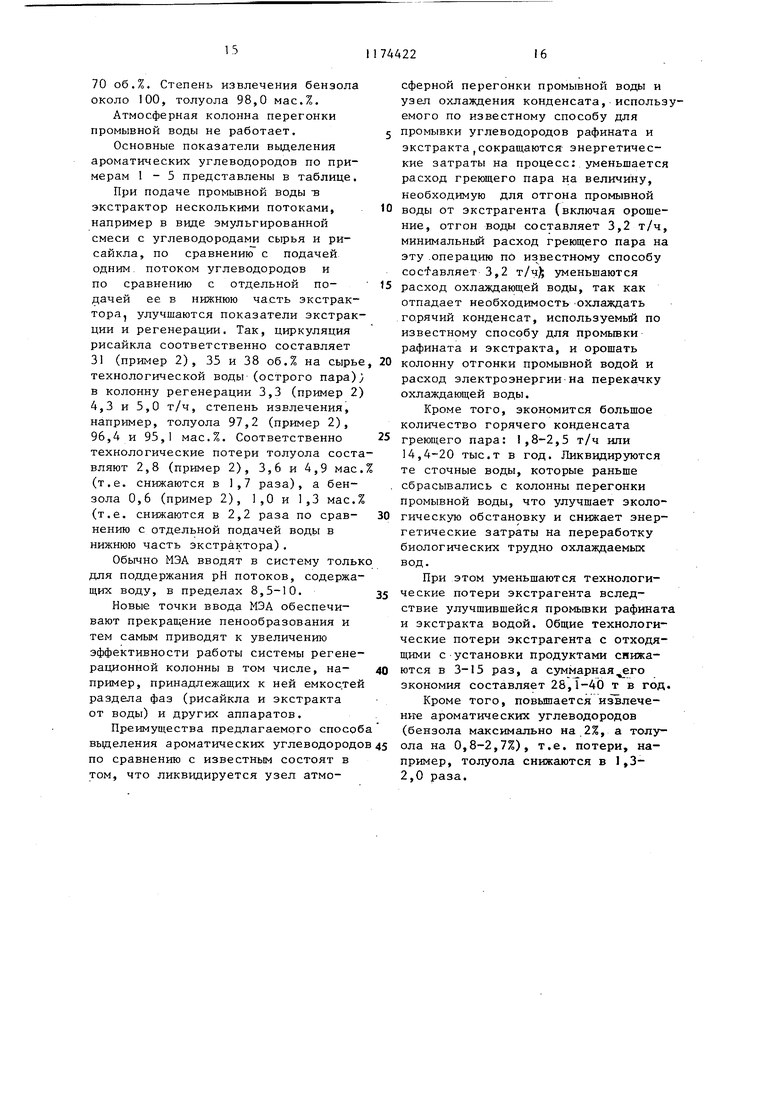

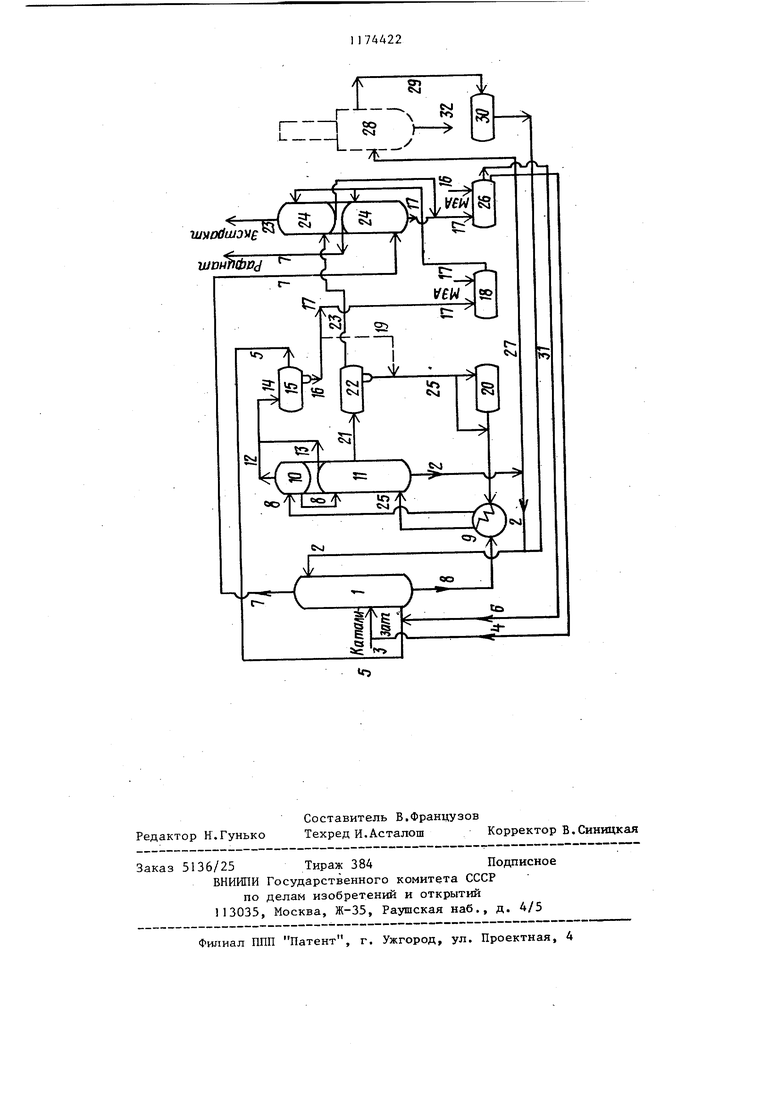

На чертеже представлена установка для реализации предлагаемого способа

4224

В верхнюю .часть экстрактора 1 подают циркулирующий водный полигликоль по линии 2, содержаш;ий 5-12 мас.% воды, в среднюю часть по линии 3 подают разделяемое углеводородное сырье, например катализат риформинга в смеси с частью промывной воды, поступающей по линии 4, в нижнюю часть экстрактора по линии 5 подают рисайкл в смеси с остальной частью промывной воды, подаваемой по линии 6. Рафинатную фазу по линии 7 отводят с верха экстрактора 1.

Экстрактную фазу по линии 8 подают через теплообменник 9 в камеру однократного испарения (КОК) 10 и далее в верхнюю часть колонны 11 экстрактивной ректификации, в нижнюю часть которой через теплообменник 9 подают циркулирующую воду (острый пар). Потоки 12 и 13 с верха КОИ 10 и с верха колонны 11 объединяют в линии 14, охлаждают и разделяют на две фазы в емкости 15. Углеводорсдную фазу (рисайкл) подают в нижнюю часть экстрактора 1 по линии 5. Всю водную фазу по линии 16 или часть ее по линии 17 выводят из емкости 15 в сборник 18, куда при необходимости подают МЭА для поддержания рН в

системе не ниже 8,5. Если для промывки берут не всю водную фазу, то оставшуюся ее часть по линии 19 направляют в сборник 20 циркулирующей воды.

Опытным путем установлено, что для промывки углеводородов необходимо направлять 40 - 100 мас.% воды, отделяемой от рисайкла.

Поток 21 из средней части колонны i охлаждают и затем разделяют в емкости 22 на водную и углеводородную фазы. Углеводородную фазу (аромагический экстракт) по линии 23 подают в верхнюю секцию промывной колонны 24. Экстракт отмывают водой до содержания экстрагента не более 0,005 мас.% и подают на ректификацию для выделения из него индивидуальных ароматических углеводородов (не показано). Водную фазу из емкости 22 по линии 25 подают в сборник 20, а из него через теплообменник 9 в низ колонны 11 экстрактивной ректификации уже в виде острого пара. На выходе из колонны 24 воду собирают в емкость 26, куда при

необходимости также подают МЭА, как и в емкость 18,

Из емкости 26 воду по линиям 4 и 6 иаправляют в экстрактор в виде эмульгированной смеси с углеводородами сырья и.рисайкла при соотношении 1:1 - 3,3:1.

Часть циркулирующего между колоннами 10 и 11 водного экстрагента потоком 27 направляют в вакуумный куб 28. Перегнанный под вакуумом экстрагент по линии 29 (остаточное -давление 20 мм рт.ст.) направляют в сборник 30, а оттуда возвращают по линии 31 в циркулирующий экстрагент.

С низа вакуумного куба 28 по линии 32 периодически сливают тяжелый остаток.

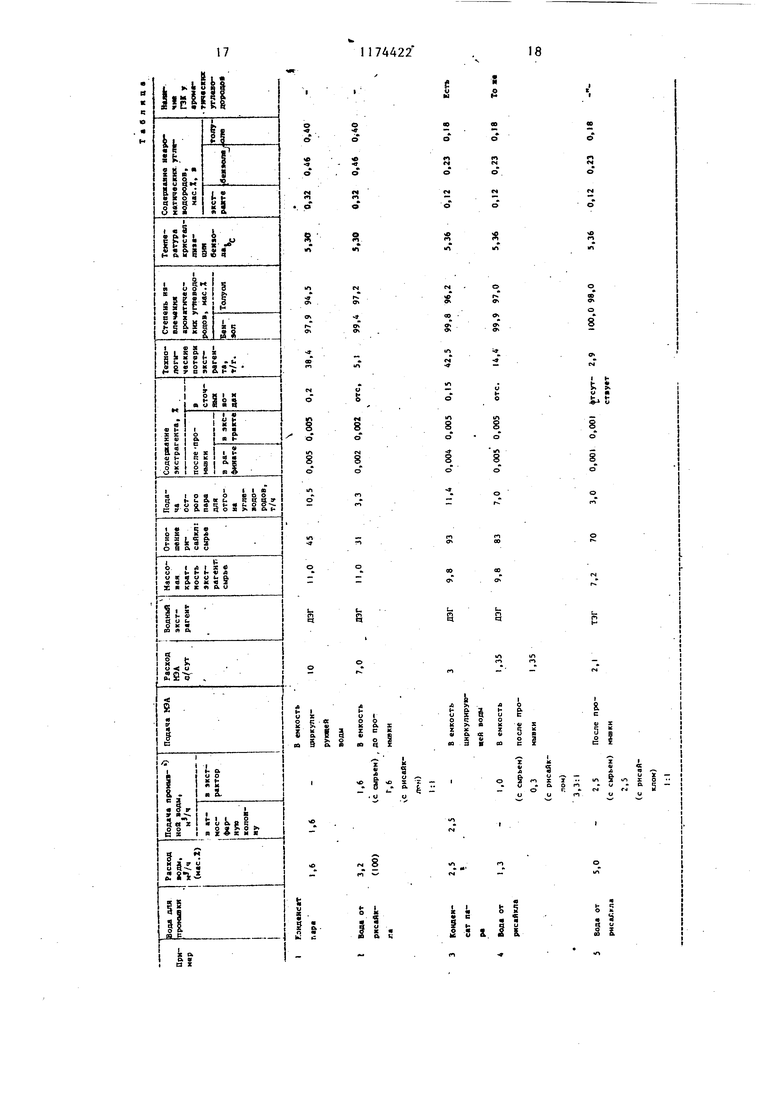

Получают бензол марки для синтеза первого сорта (температура кристаллизации не ниже 5,30°С, содержание основного вещества не менее 99,5 мас.%) пример I и 2, в примерах 3-5 получают бензол более высокой марки для синтеза высшего сорта (температура кристаллизации не ниже 5,35 С, содержание основног вещества не менее 99,7 мас.%), а также толуол. Получение бензола и толуола более высокого качества требует и более высоких энергетических затрат, связанных главным образом, с ростом количества рисайкла и острого пара - весьма энергоемких параметров .

Пример 1(сравнительньй).Выделение ароматических углеводородов (без знака качества) из катализата риформинга производят согласно известному способу.

32,0 т/ч (42,5 ) катализата риформинга, содержащего, т/ч: бензол 3,3; толуол 5,1; ксилол 1,5; неароматические углеводороды 22,1, подают на 18-ю тарелку экстрактора 1,15,6 т/ч (20,3 ) рисайкла, содержащего, т/ч: ароматические углеводороды 8,6; неароматическиё углеводороды 7,0 - под 1-ю (самую нижнюю) тарелку, 352 т/ч (352 ) водного диэтнленгликоля (ДЭГ), содержащего, т/ч: ДЭГ 327,4jводы24,6 на самую верхнюю (64-ю) тарелку. Температура всех входящих потоков . Массовая кратность водный

ДЭГ:сырье 11:1, количество рисайкла по отношению к сырью 45 об.%.

С верха экстрактора выводят рафинат 22,60 т/ч (100 мас.%), содержащий, т/ч (мас.%): бензол 0,07(0,3); толуол 0,28(1,2); ксилол 0,18(0,8); неароматические углеводороды

22,07(97,7), и подают на.водную промьшку в нижнюю секцию промывной колонны. С верха этой колонны выводят рафинат с установки. Остаточное содержание ДЭГ в рафинате после промывки 0,005 мас.%.

Экстракционную фазу (377,0 т/ч), содержащую, т/ч: ароматические углеводороды 17,97; неароматические углеводороды 7,03; ДЭГ 327,4; вода 24,6, подают в теплообменник, затем

направляют в КОИ и на верх колонны экстрактивной реактификации, где ее разделяют на три части в присутствии пара, подаваемого в низ колонны в количестве 10,5 т/ч.

Продукты с верха КОИ и с верха колонны объединяют (общее его количество 20,3 т/ч) и затем разделяют в отстойнике на углеводородную и водную фазы. Углеводородную фазу

(рисайкл приведенного состава) 15,6т/ч направляют в экстрактор. Водную фазу (4,7 т/ч), содержащую в основном воду и несколько процентов ДЭГ, направляют в сборник воды.

Продукт из середины колонны ректификации (15,2 т/ч) разделяют на две фазы.

Углеводородную фазу (ароматический экстракт) 9,40 т/ч (100 мас.%),

содержащую, т/ч(мас.%): бензол

3,23(34,4); толуол 4,82(51,3); ксилол 1,32(14,0); неароматические углеводороды 0,03(0,32), подают.на водную промывку в верхнюю секцию промывочной колонны и направляют на ректификационное разделение на индивидуальные углеводороды. Остаточное содержание ДЭГ в промытом экстракте 0,005 мас.%.

Из экстракта ректификацией получают 3,23 т/ч бензола марки для синтеза первого сорта(температура кристаллизации бензола 5,30 С, содержание, примесей неароматических

углеводородов 0,46 мас.%) и 4,82 т/ч толуола марки А (содержание неароматических примесей 0,40 мас.%), а также 1,32 т/ч ксилольной фракции.

Степень извлечения бензола от потенциального содержания его в сырье экстракции составляет 97,9 мас.%, а толуола 94,5 мас.%.

Водную фазу 5,8 т/ч, отделенную от экстракта и содержащую в основном воду и несколько процентов ДЭГ, направляют в сборник воды. Суммарный (от рисайкла и экстракта) поток воды (10,5 т/ч) направляют через теплообменник в низ колонны ректификации в виде так называемого острого пара.

С низа колонны экстракционной ректификации отводят 352,0 т/ч (100% водного ДЭГ, содержащего 327,4 т/ч ДЭГ (93 мас.%) и 24,6 т/ч (7 мас.%) воды, который направляют на верх экстрактора.

Для промывки углеводородов используют конденсат греющего водяного пара (1,6 т/ч), который охлаждают в холодильнике и затем подают в обе секции промывной колонны. Промывные воды из этой колонны направляются в атмосферную колонну, где производят отгонку ректификацией с орошением (1:1). Отгон в количестве 1,6 т/ч сбрасывают в промышленную канализацию в качестве сточной воды с содержанием ДЭГ 0,2 мас.% (3,2кг/ч (Технологические потери ДЭГ с отходящими с установки потоками составляют: с рафинатом 9,04, с экстрактом 3,76, со сточной водой 25,60, суммарно 38,40 т/г).

Сконцентрированный ДЭГ 10,3 кг/ч (100 мас.%) состоящий из 9,6 кг/ч (93 мас.%) ДЗГ и 0,7 кг (7 мас.%) воды, вместе с частью циркулирующего водного ДЭГ в количестве 1,8 т/ч поступают в куб, где его перегоняют под-остаточным давлением 20 мм рт.ст и далее направляют в поток циркулирующего ДЭГ.

С низа вакуумного куба один раз в месяц сливают накапливакяцийся тяжелый черный остаток, который направляется на сжигание.

Для поддержания рН в системе не ниже 8,5 в сборник циркулирующей воды для отпарки углеводородов и в сборник вакуумного ДЭГ подают 10л/су технического МЭА.

Пример 2. Выделение ароматических углеводородов из катализата риформинга того же состава, что и в примере 1, осуществляют по предлагаемой схеме, изображенной на чертеже При этом подачу катализата и водного ДЭГ в экстрактор осуществляют таким же образом и в тех же количествах, что и в примере 1. Однако количество рисайкла, подаваемого при 150 С под 1-ю тарелку, составляет 10,79 т/ч или 14,2 м/ч (5,53 т/ч ароматических и 5,26 т/ч неароматкческих углеводородов) . Массовая кратность водный ДЭГ:сырье 11:1, отношение, рисайкл: сырье 31 об.%.

В смеси с катализ том и рисайклом в соотношении 1:1 теми же насосами в каждый поток подают по 1,6 т/ч (всего 3,2 т/ч) промывной воды из сборника 26.

Выводимый с верха экстрактора рафинат 22,37 т/ч (100 мас.%), содержащий, т/ч(мас.%): бензол 0,02(0, толуол 0,14(0,6); ксилол 0,14(0,6); неароматические углеводороды 22,07(98,7), подают на водную промывку в нижнюю секцию колонны 24 и с верха колонны выводят с установки. Остаточное содержание ДЭГ в рафинате 0,002 мас.%. Потери ДЭГ с. рафинатом составляют 0,45 кг/ч или 3,6 т/г.

Экстрактную фазу (375,62 т/ч), содержащую, т/ч: ароматические углеводороды 15,13; неароматические углеводороды 5,29; ДЭГ 327; вода 27,8, подают через теплообменник 9 в КОИ 10 и на верх колонны 11 экстрактивной ректификации и разделяют на три част в присутствии воды, подаваемой в низ колонны в количестве 3,3 т/ч.

Продукт с верха КОИ и с верха колонны 11 экстрактивной ректификации объединяют (общее его количество 14,0 т/ч) и затем разделяют в отстойнике 15 на углеводородную и водную фазы. Углеводородную фазу (рисайкл приведенного состава) 10,79 т/ч направляют в экстрактор. Водную фазу 3,2 т/ч (100 мас.%), содержащую в основном воду и несколько процентов ДЭГ, направляют в сборник 18 (взамен |конденсата греющего пара по известному способу), куда также добавляют 7,0 л/сут технического МЭА.

ВОДУ из сборника 18 (3,2 т/ч) направляют на промьшку углеводородов, а по выходе из промьшной-колонны собирают в сборнике 26. Из сборника 26 промывную воду 1,6 т/ч подают с катализатом и далее в экстрактор в виде эмульсии за счет перемешивани двух фаз одним и тем же насосом, подающим.катализат в. экстрактор. Аналогичным образом 1,6 т/ч воды из сборника 26 подают в экстрактор в смеси с риеайклом. Продукт из середины колонны 11 (13,86 т/ч) разделяют в емкости 22 на две фазы. Водную фазу 3,3 т/ч, содержащую в основном воду и несколько процентов ДЭГ, направляют сборник 20, а оттуда в теплообменник 9 и далее в низ колонны 11 в виде острого пара. Углеводородную фазу (ароматичес кий экстракт) 9,63 т/ч (100 мас.%) содержащую, т/ч(мас.%): бензол 3,28(34,1); толуол 4,96(51,5); ксилол 1,36(14,1); неароматические углеводороды 0,03(0,32), направляю на водную промывку в верхнюю секци колонны 24 и затем на стадию разде ления экстракта на индивидуальные углеводороды. Остаточное содержани ДЭГ в промытом экстракте 0,002 мас Потери ДЭГ с экстрактом составляют 0,19 кг/ч или 1,5 т/г. Из экстракта ректификацией полу чают 3,28 т/ч бензола и 4,90 т/ч толуола того же качества, что ив примере 1, а также 1,36 т/ч ксипол ной фракции. Степень извлечения бензола от потенциального содержания его в сырье экстракции составляет 99,4 мас.%, а толуола 97,2 мас.%. С низа колонны I 1 отводят ., 352,0 т/ч водного ДЭГ того же состава, что и в примере 1 и направля на верх экстрактора. Атмосферная колонна перегонки проиывной воды не эксплуатируется. Сточные воды отсутствуют. Суммарные технологические потер ДЭГ составляют 5,1 т/г. BaKyyMHbrft куб 29 функционирует аналогично примеру 1, за исключени того, что в него не поступает концентрат ДЭГ из атмосферной колонны Пример 3 (сравнительный, известный). Выделение ароматических углеводородов, со знаком качества. 36,1 т/ч (494 м/ч) катализата риформинга, имеющего температуру и г.одержащего, т/ч: бензол 4 толуод 7,1; ксилол 0,6; иеароматические углеводороды 23,9, подаю 1 на 18-ю тарелку экстрактора, 38,2 т/ч (46,0 м /ч) рисайкла, имеющего температуру 160С и состоящего из 29,8 т/ч ароматических и 8,4 т/ч неароматических углеводородов, под нижнюю (1-ю)тарелку и 355 т/ч (355 ) водного ДЭГ, имеющего температуру 150С и состоящего из 328 т/чДЭГ и 27,0 т/ч воды, - на самую верхнюю тарелку. Массовая кратность водный ДЭГ:сырье 9,8:1, объемное отношение рисайкл:сырье 93 об.%. Вьшодимый с верха экстрактора рафинат 24,34 т/ч (100 мас.%), содержащий, т/ч(мас.%): бензол 0,01(0,04); толуол 0,27(1,11); ксилол 0,17(0,70); неароматические углеводороды 23,89(98,15), подают на водную промывку в нижнюю секцию промывной колонны. С верха этой колонны рафинат вьшодят с установки. Остаточное содержание ДЭГ в рафинате 0,004 мас.%. Экстрактную фазу (404,95 т/ч), содержащую, т/ч: ароматические углеводороды 41,54; неароматические углеводороды 8,41; ДЭГ 328,02; вода 26,98, направляют в теплообменник, затем в КОИ и на верх колонны экстрактивной ректификации, в которой эту фазу разделяют на три части в присутствии воды, подаваемой в низ колонны в виде острого пара в количестве 11,4 т/ч. Продукты с верха КОИ и с верха колонны экстрактивной ректификации объединяют (общее его количество 43,2 т/ч)и затем разделяют в отстойнике на углеводородную и водную фазы. Углеводородную фазу (рисайкл приведенного состава) 38,2 т/ч направляют в экстрактор. Водную фазу 5,0 т/ч направляют в сборник. Продукт из середины колонны (18,17 т/ч) разделяют в емкости на две фазы. Водную фазу направляют в сборник. Углеводородная фаза (ароматический экстракт) 11,77 т/ч (100 мас.%), содержащая, т/ч: бензол 4,52(38,40); толуол 6,83(58,03); ксилол 0,406(3,48); неароматические углеводороды 0,014 (О,1 2), проходит водную промывку в верхней секции промывной колонны, а затем ее нарравляют на ректификационное разделение на индивидуальнык ароматиченкие углеводороды. Остаточное содержание ДЭГ в промытом экстракте 0,005 мас,%.

Из экстракта ректификацией получают 4,52 т/ч бензола марки для синтеза высшего сорта (температур кристаллизации 5,36,, содержание примесей неароматических углеводородов 0,23 мас.%) и 6,83 т/ч толуол марки А (содержание неароматических примесей 0,18 мас.%), а также 0,41 т/ч ксилольной фракции.

Степень извлечения бензола от потенциального содержания его в сырье экстракции составляет 99,8мас толуола 96,2 мас,%.

Суммарный поток воды из сборника Cll,4 т/ч) через теплообменник направляют в низ колонны экстрактивной ректификации в виде так назы- . ваемого острого пара.

С низа колонны экстрактивной ректификации при 150°С выводят 355 т/ч водного ДЭГ указанного состава и направляют на верх экстрактора.

Для промывки углеводородов используют 2,5 т/ч конденсата греющег водяного пара, который охлаждают в холодильнике, 1,2 т/ч конденсата поступает в верхнюю секцию промывно колонны на промывку экстракта, а 1,3 кг/ч - в нижнюю секцию на промывку рафината. Обе промывные воды собирают в емкости и направляют в атмосферную колонну, где производят отгонку воды ректификацией с орошением. Отгон колонны (2,5 т/ч) сбрасывают ,в промышленную канализацию в качестве сточной воды с содержанием в ней ДЭГ 0,15 мас.%. (Технологические потери ДЭГ с отходящими с установки потоками составляют: с рафинатом 7,8, с экстрактом 4,7, со сточной водой 30,0, суммарно 42,5 т/г).

Сконцентрированный ДЭГ 12,2 кг/ч (100 мас.%), состоящий из ДЭГ 11,35 кг/ч(93 мас.%) и воды 0,85 кг/ч(7 мас.%), вместе с частью циркулирующего водного ДЭГ в количестве 1,8 т/ч подают в куб, где его перегоняют под остаточным давлением 19 мм рт.ст. Перегнанный под вакуумом водный ДЭГ поступает в емкость и затем в поток циркулирующего ДЭГ.

С низа.вакуумного куба один раз в два месяца сливают накопившийся тяжелый черный остаток, который 5 направляют на сжигание.

Для поддержания рН в системе не ниже 8,5 в сборник циркулирующей воды для отпарки углеводородов подают 3,0 т/сут технического МЭА.

0 В случае выключения атмосферной колонны из работы и подачи всей промывной воды (2,5т/ч) в нижнюю часть экстракционной колонны отдельным потоком (на 4-ю тарелку)

5 количество острого пара составляет 10,9 т/ч, а отношение рисайкл:сырье 91 об.%. Степень извлечения бензола 99,8, толуола 96,3 мас.%. Подача МЭА 3,6 л/ч.

0 Однако наряду с этим появляются периодические нарушения технологи-ческого режима установки, заключающиеся в появлении пенообразования в разделителях рисайкла и экстракта

5 от воды, отчасти в сборнике циркулирующей воды и возможно и в колонне, что в свою очередь ухудшает pa-i боту этих аппаратов, приводит к плохому разделению фаз, повышенным

0 потерям экстрагента, ухудшению работы колонны экстрактивной ректификации.

Пример 4. Выделение арог :атических углеводородов из катализата риформинга того же состава,

5 что и в примере 3, производится по схеме, изображенной на чертеже. При этом подачу катализата и водного ДЭГ в экстрактор осуществляют таким же образом и в тех ж% колкчествах, что и в примере 3. Однако количество рисайкла, подаваемого в экстрактор при тбй же температуре 60 С под 1-ю тарелку,составляет 33,62 т/ч или 41,0 мЗ/ч (23,62 т/ч

5 ароматических и 8,00 т/ч неароматических углеводородов). Массовая кратность водный ДЭГ:сырье 9,8:1, отношение рисайклгсьфье 83 об.%.

В смеси с катализатом и рисайклом

0 в соотношении 3,3:1 теми же насосами подают еще 1,3 т/ч промывной воды из сборника 26:1,0 т/ч воды поступает вместе с катализатом и 0,3 т/ч с рисайклом.

5 Выводимый с верха экстрактора рафинат 24,25 т/ч-(100 мас.%), содержащий, т/ч(масЛ): бензол 0,01(0,03); толуол 0,21(0,86); ксилол 0,14(0,58);

неароматические углеводороды

23,80(98,52), направляют на водную

промьшку в нижнюю секцию колонны

24 и с .верха этой колонны выводят с

установки. Остаточное содержание

ДЭГ в рафинате 0,005 мас.% Потери

ДЭГ с рафинатом составляют 9,7 т/г.

Экстрактную фазу (401,78 т/ч), содержащую, т /ч-: ароматические -углеводор ды 37,47;неароматические углеводород 8,01; ДЭГ 328,02; вода 28,28, направляют в теплообменник 9, затем в КОИ 10 и на верх колонны 11 экстрактивной ректификации,, где эту фазу разделяют на три части в присутствии воды, подаваемой в низ колонны 11 в виде острого пара в количестве 7,6 т/ч из сборника 20.

Продукты с верха колонны 10 и с верха колонны 11 объединяют (общее количество 37,52 т/ч) и затем разделяют в отстойнике 15 на углеводородную и водную фазы Углеводородную фазу (рисайкл приведенного состава) направляют в экстрактор в количестве 33,62 т/ч. Водную фазу (3,2 т/ч), содержащую несколько процентов ДЭГ и воду, делят на две части: 1,9 т/ч ее направляют в сборник 20 циркулирующей воды, а 1,3 т/ч (40 мас.%) в сборник 18 (взамен конденсата греющего пира), куда также добавляют 1,35 л/сут технического МЭА. Далее эту воду т/ч) направляют на промывку углеводородов. По выходе из промьшной колонны 24 ее собирают в сборник 26, куда также добавляют

I,35 л/сут технического ЮА. Кз сборника 26 промывйая вода 1,3 т/ч указанным образом поступает в экстрактор.

Продукт из средней части колонны

II(17,96 т/ч) разделяют в емкости

22 на две фазы. Водную фазу (5,1 т/ч) содержащую несколько процентов ДЭГ и воду, направляют в сборник 20, где ее смешивают с частью воды от рисайкла (1,9 т/ч). Затем водную фазу из сборника 20 в количестве 7,0 т/ч подают через теплообменник 9 в низ колонны 11 в виде острого пара.

Углеводородную фазу из сборника 22 (ароматический экстракт) 11,86 т/ (100 мас.%), содержащую, т/ч(мас.%): бензол 4,52(38,11); толуол 6,886 (58,06); ксилол 0,44(3,71);

неароматические углеводороды , 0,014(0,12), направляют на водную промывку в верхнюю секцию колонны 24, а затем на разделение с целью получения индивидуальных ароматических углеводородов. Остаточное содержание ДЭГ в промытом экстракте 0,005 мас.%. Потери ДЭГ с экстрактом составляют 4,7 т/г.

Из экстракта ректификацией получают 4,52 т/ч бензола, 6,89 т/ч толуола и 0,44 т/ч ксилолов того же качества, что и в примере 3.

Степень извлечения бензола от потенциального содержания его в сырь экстракции составляет 99,9 мас.%, а толуола 97,0 мас.%.

С низа колонны 11 отводят 355 т/ч водного ДЭГ того же состава и с той же температурой, что и в примере 3 и направляют на верх экстрактора.

Атмосферная колонна перегонки промьшной воды не эксплуатируется. Сточные воды отсутствуют.

Суммарные технологические потери ДЭГ составляют 14,4 т/г.

Вакуумньй куб 28 функционирует аналогично примеру 3, за исключением того, что в него не поступает концентрат ДЭГ из атмосферной колонны.

П р и м е .р 5. Процесс вьщеления ароматических углеводородов из катализата риформинга, описанного в примерах 3,4 проводят аналогично примеру 4 (по схеме, изображенной на чертеже). Отличием от примера 4 является црименение другого водного полигликоля (241,8 т/ч триэтиленгликоля (ТЭГ) и 18,2 т/ч воды), а также взятие на промывку всей отделяемой от рисайкла воды 5,0 т/ч (100 мас.%) с дальнейшей подачей ее (после промывки) в экстрактор двумя одинаковыми потоками (в соотношении 1:1) в смеси с сырьем и рисайклом, с уменьшенной подачей МЭА (в количеств 2,1 л/сут), в емкость сбора промывной воды.

При этом количество рисайкла,подаваемого в экстрактор, равняется 24,57 т/ч 100 мас.% (3.4,6 ), в том числе 18,18 т/ч ароматических и 6,39 т/ч неароматических углеводородов. Подача воды на отпарку углеводородов составляет 5,0 т/ч. Массовая кратность водный ТЭГ:сырье 7,2:1, отношение . рисайкл:сырье

70 об,%. Степень извлечения бензола около 100, толуола 98,0 мас.%.

Атмосферная колонна перегонки промывной воды не работает.

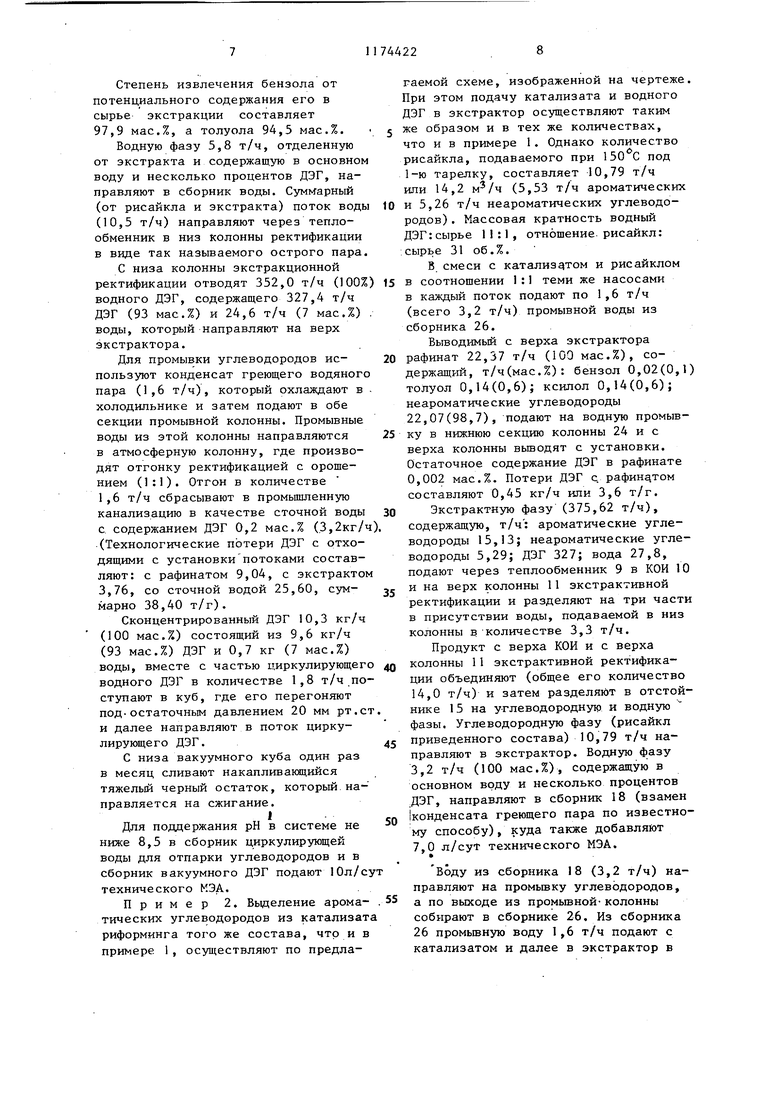

Основные показатели выделения ароматических углеводородов по примерам 1 - 5 представлены в таблице.

При подаче промьтной воды -в экстрактор несколькими потоками, например в виде эмульгированной смеси с углеводородами сырья и рисайкла, по сравнению с подачей одним потоком углеводородов и по сравнению с отдельной подачей ее в нижнюю часть экстрактора, улучшаются показатели экстракции и регенерации. Так, циркуляция рисайкла соответственно составляет 31 (пример 2), 35 и 38 об.% на сырье технологической воды (острого пара)у в колонну регенерации 3,3 (пример 2) 4,3 и 5,0 т/ч, степень извлечения, например, толуола 97,2 (пример 2), 96,4 и 95,1 мас.%. Соответственно технологические потери толуола составляют 2,8 (пример 2), 3,6 и 4,9 мае.7 (т.е. снижаются в 1,7 раза), а бензола 0,6 (пример 2), 1,0 и 1,3 мас.% (т.е. снижаются в 2,2 раза по сравнению с отдельной подачей воды в нижнюю часть экстрактора).

Обычно МЭА вводят в систему только для поддержания рН потоков, содержащих воду, в пределах 8,5-10.

Новые точки ввода МЭА обеспечивают прекращение пенообразования и тем самым приводят к увеличению эффективности работы системы регенерационной колонны в том числе, например, принадлежащих к ней емкостей раздела фаз (рисайкла и экстракта от воды) и других аппаратов.

Преимущества предлагаемого способа выделения ароматических углеводородов по сравнению с известным состоят в том, что ликвидируется узел атмосферной перегонки промывной воды и узел охлаждения конденсата, использемого по известному способу для промывки углеводородов рафината и экстракта,сокращаются энергетические затраты на процесс: уменьшается расход греющего пара на величину, необходимую для отгона промывной воды от экстрагента (включая орошение, отгон воды составляет 3,2 т/ч, минимальный расход греющего пара на эту .операцию по известному способу составляет 3,2 т/ч уменьшаются расход охлаждающей воды, так как отпадает необходимость Охлаждать горячий конденсат, используемый по известному способу для промьшки рафината и экстракта, и орошать колонну отгонки промывной водой и расход электроэнергии на перекачку охлаждающей воды.

Кроме того, экономится большое количество горячего конденсата греющего пара: 1,8-2,5 т/ч или 14,4-20 тыс.т в год. Ликвидируются те сточные воды, которые раньше сбрасывались с колонны перегонки промывной воды, что улучшает экологическую обстановку и снижает энергетические затраты на переработку биологических трудно охлаждаемых вод.

При этом уменьшаются технологические потери экстрагента вследствие улучшившейся промьшки рафинат и экстракта водой. Общие технологические потери экстрагента с отходящими с установки продуктами снижаются в 3-15 раз, а суммарная го экономия составляет 28,1-40 т в год

Кроме того, повышается извлечение ароматических углеводородов (бензола максимально на 2%, а толуола на 0,8-2,7%), т.е. потери, например, толуола снижаются в 1,32,0 раза.

g

8

о

сГ

СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСЕЙ С НЕАРОКАТИЧЕСКИ№ путем жидкостной экстракции водным раствором полигликоля в присутствии моноэтаноламина с получением рафинатной и экстрактной фаз, ректификацией экстрактной фазы с водой с получением экстракта, рисайкла, водного полигликоля, отделением от рисайкла и экстракта водного слоя, возвратом рисайкла на экстракцию, разделением, водного полигликоля на две части с направлением одной из них на экстрацию, а другой на регенерацию полигликоля, водной промывки рафинатной фазы и экстракта с получением рафината, промывочных вод и промытого экстракта, ректификацией промытого экстракта, подачи водного слоя на ректификацию экстрактной .фазы, отличающийся тем, что, с целью упрощения технологии, снижения S энергозатрат и потерь полигликоля, (Л увеличения выхода ароматических углеводородов, 40-100 мас.% от общего количес-тва водного слоя, отделенного от рисайкла, направляют на промывку рафинатной фазы и экстракта, моноэтаноламин подают в водный слой и/или в промывочные воды и промывочные воды направляют на экстракцию .двумя дотоками с сырьем и рисайклом при массовом соотношении 1:1 3,3:1.

z в

о. ч -

и

I i

I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Покорский В.Н | |||

| Итоги работы в области экстракции ароматических углеводородов (.бензола, толуола, ксилолов)./ Сб.: Процессы жидкостной экстракции и хемосорбции.-М.-Л.: Химия, 1966, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покорский В.Н., Авдей Г.М., Яблочкина М.Н. | |||

| Опыт освоения промьшленных установок экстракции ароматических углеводородов диэтиленгликолем./Сб.: Жидкостная экстракция.-Л.: Химия, 1969, с.330. | |||

Авторы

Даты

1985-08-23—Публикация

1983-08-28—Подача