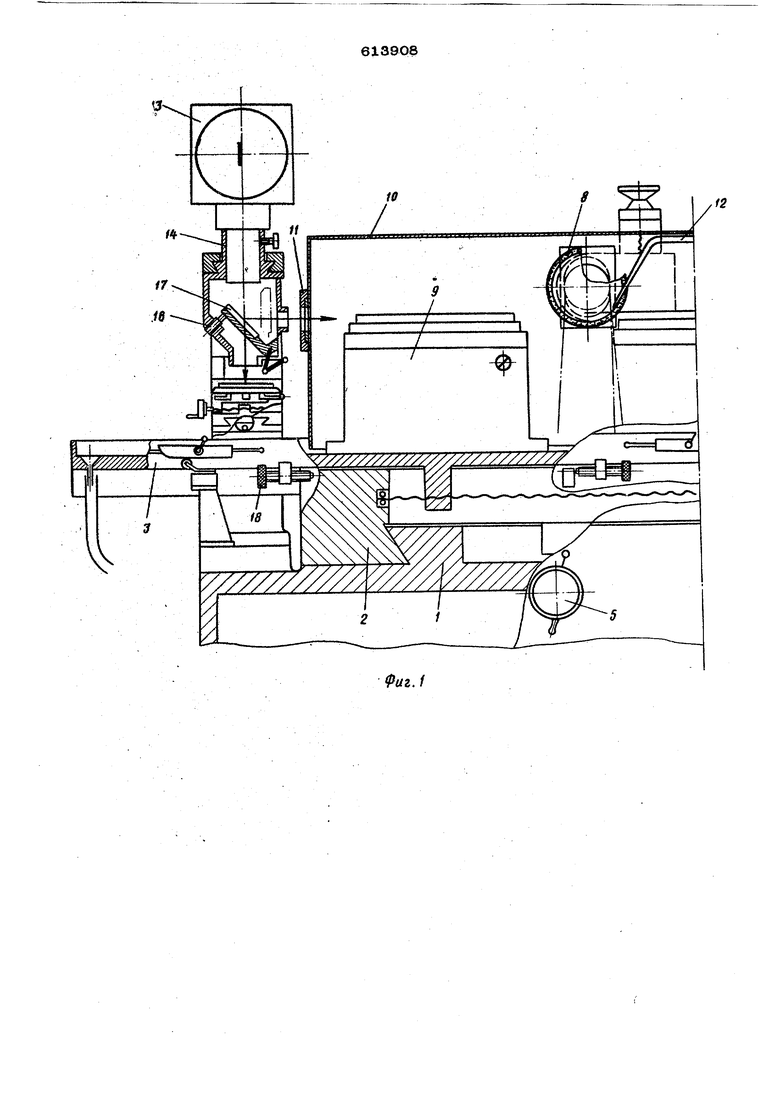

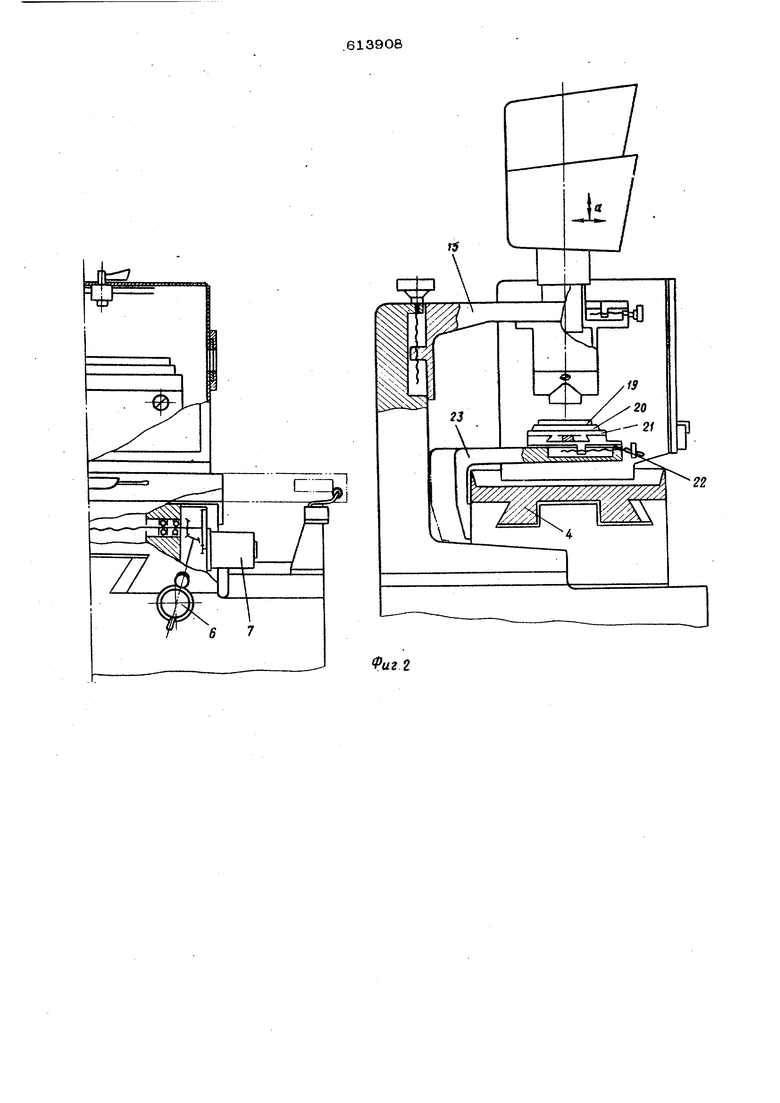

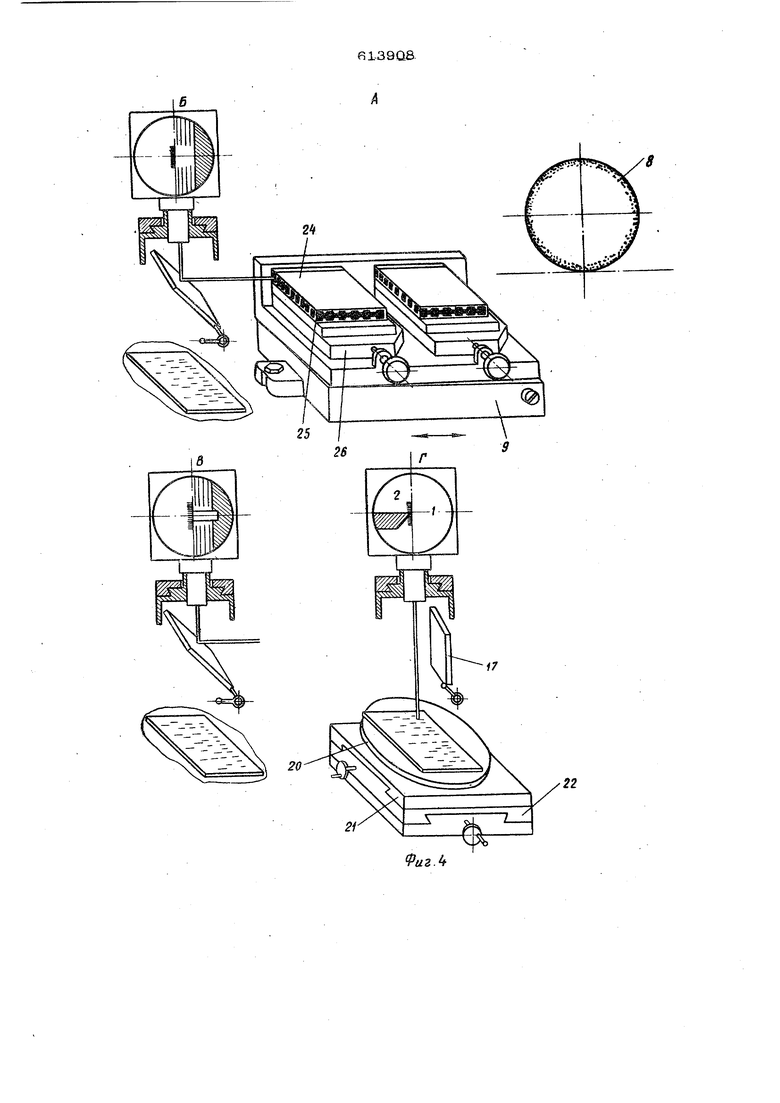

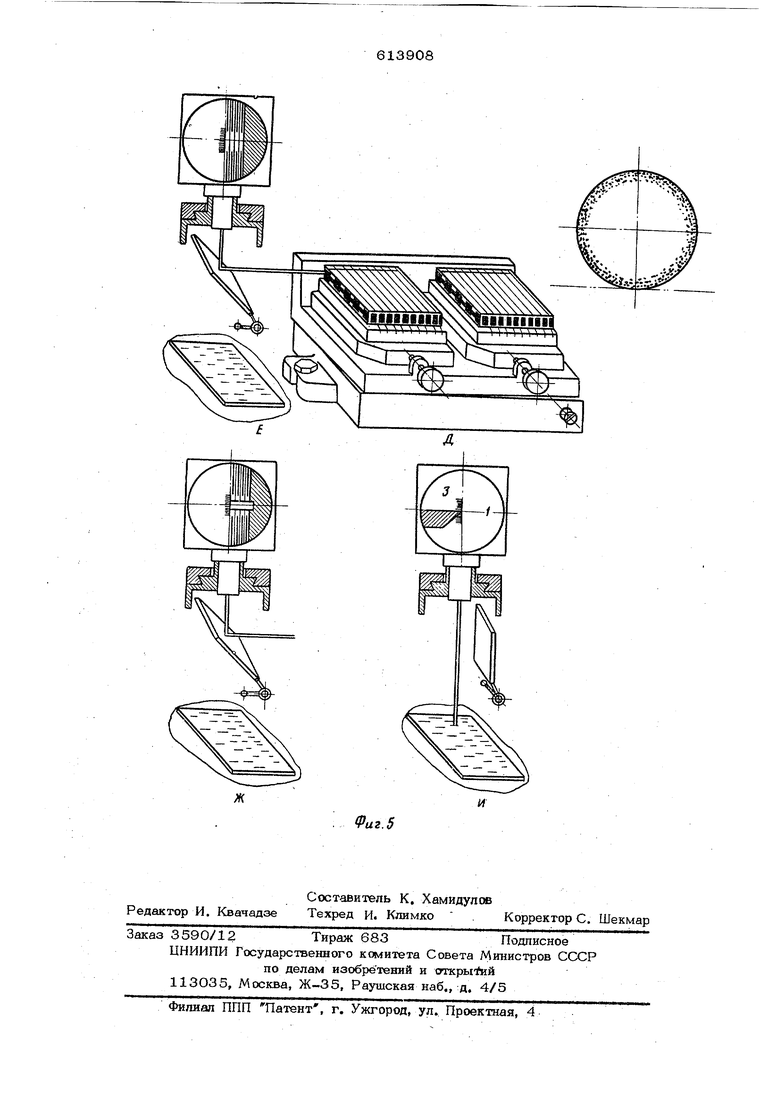

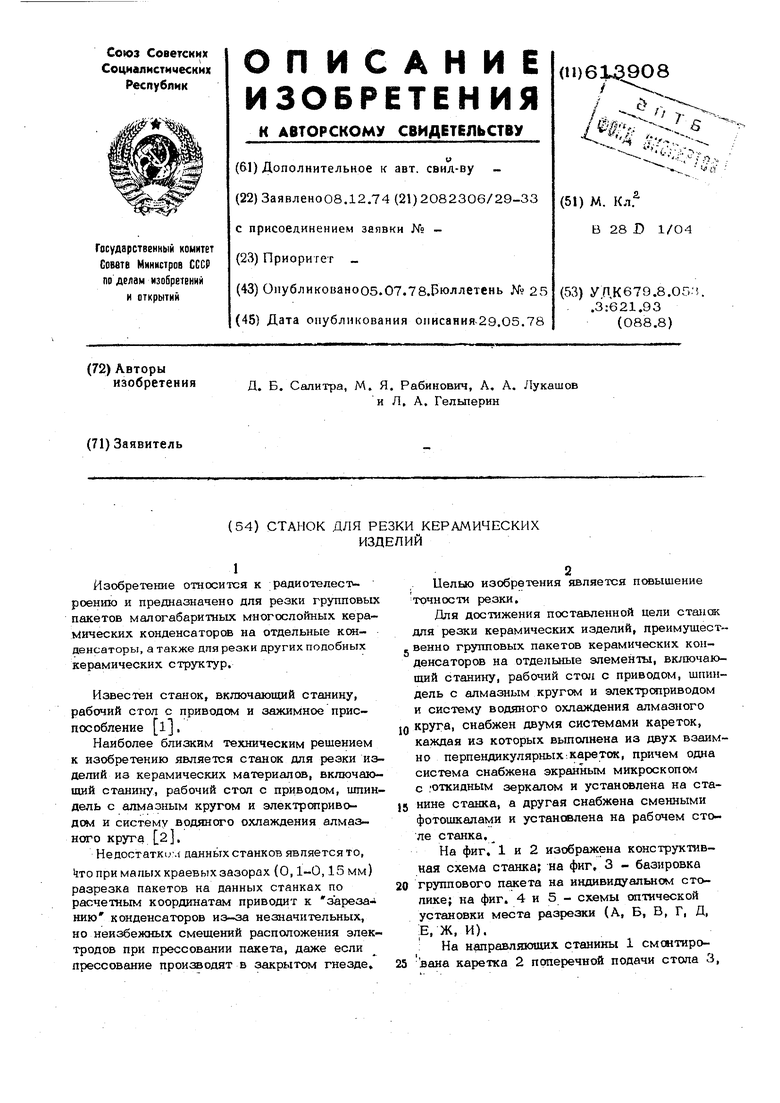

несущая на себе направляющие 4 его продольнсй подачи (рабочего хода). Привод поперечной подачи стола ocymeci вляется вручную с помощью маховика 5.Привод рабочего хода осуществляется как вручную маховиком 6, так и с помощью эле тропривода 7 с широким диапазоном скорое те. Над столом расположена шпиндельная го ловка с алмазным кругом 8„ Стойка шпиндельной головки закреплена на станине позади стола и имеет каретку, позволшощую регулировать высоту расположения алмазно го круга над поверхностью стола. На столе 3 крепится станочное приспособление 9 дл закрепления обрабатываемого изделия. Ввиду того, что пропесс резки треЬует интенсивного водяного охлаждения, способного также удалять отходы обработки из прорези, зона перемещеюш приспособлеш я 9 и алмазный круг 8 находятся в брызго-защитном кожухе 1О, имеющем на лицевой стороне плотно прилегающую дверцу для введения и удаления обрабатъшаемых изделий, а на боковой стенке закрываемое заслонкой окно 11 для пропускания света от проектора. Вода подается через двойной ро жок 12, охватьшающий алмазный круг. Экранный микроскоп 13, работающий в отраженном свете от собственного источника .(например, типа ОН-80), установлен на ка ретке 14, которая, в свою очередь, закреп лена на передвижной консолк 15, Эта консоль смонтирована на-стойке, жестко установленной на станине, С помощью каретки .14 и передвкжиой консоли 15 микроскоп 13 можно перемещать вертикально/и в поперечном направлении. Направления стрелки а во:яу ОЖНОГО перемещения микросксша 13 показаны на фиг,2. Непосредственно под объектом микроско па 13, на нижней стороне каретки 14 закреплена коробка 16, в которой смонт51ровано OTKmuioe зеркало 1,7. В своем рабочем {положении зеркало расположено под углом 45 к сгатаческой оси микроскопа и, откл,оняя световой лтучок, направляет его на торец изделия, закрепленного на стоночном приспособлении ,9, Крайнее левое положение стода 3, при котором изображение торца наделияфокусируется на экране MHKPV.копа фиксируется упором 18. При повороте зеркала 17 во вспомогательное положение (доказано на фнг, 1 пункгаром) световой пучок от микроскопа направляется вдоль оптичесжой оси на находящуюся ниже проектора фотошкалу 10. Таким образом, установкой зеркала 17 в рабочее или вспомогательное положенно можно на экране микроскопа псшеременно получить изображе ние либо торца изделия, либо индексов шкан лы„ Фотошкала 19 (набор фотошкал) 5ШЛ51ется существенным элементом системы, обеспечивающ{«й быструю тачную и безошибочную установку изделия в нужное для резки положение без необходимости производить подсчеты, неизбежные при использовании универсальной (миллиметрсеой) щкалой илн прецизионным ходовым винтом с лимбом. Набор фотошкал представляет собой стеклянную пластинку, на которую нанесены несколько вертикально расположенных, параллельных между собою шкал в виде пронумерованных индексов, расстояние между которыми соответствует шагу меладу резами. Пластинка с набором фотошкал 19 крепится на поворотом диске 2О, который смонтирован на системе координатных кареток 21 и 22, соответственно ориентированных в направлении продольной и поперечной подачи стола„ В свою очередь, координатные каретки смонтированы на консоли 23, жестко закрепленной на каретке поперечной подачи стола, благодаря чему при поперечной подаче стола вместе с ним перемещается и набор фотошкал. При продольной подаче стола (рабочем ходе) набор фотошкал остается на месте, С помощью предложенной системы карерок и поворотного круга пюбой участок любой из шкал набора может быть установлен в оптическом поле экранного микроскопа и воспроизведен на экране При этом, поперечное перемещение стола 3 вызовет движение индексов на экране вдоль шкалы, воспроизведя последовательно один за другим все индексы. Изготовление точ1сых фотошкал и негатт-шов фотолитографических трафаретов для 11анесения электродов производят путем экпонирования на стеклянные пластишй увеличенных фотооригинаяов одной установки репродук1шо1шого аппарата. Фотооригиналы трафаретов и шкал выполняют в одинаковом (увеличенном масштабе) на координатографе (как это делается для топологических рисунков электронных микросхем). Такая методика изготовления обеспечивает высокую точность совмещения трафаретов и шкал. Подлежащий обработке пакет 24 с выходящиьди На торцы следами скрытого рисунка закрепляют с помощью воска, парафина или легкоплавкой мастики на керамической или иной подложке 25, которая крепится на квадратный металлический столик 26, две смежные стороны а и в которого являются базовыми. Закрепление пакета и прокладки на столике производят на установочном приспособлении по. угольнику 27 так, чтобы края пакета 24 точно совпадали с базовыми сторонами столика. Нес опько таких стопиксш 26, содержащих пакеты 24 на подложке 25, устанавливают на станочное приспособление 9, прижимая одной из базовых сторон к борту приспособления. Ьри этом направление борта должно строго с падать с направлением рабочего хода сто ла станка. Перемещая стол станка в направлении рабочего хода, находят такое его по- ложение, при котором на экране микроскопа получается четкое изображение торца пакета {белая широкая полоса керамики и темные полосы следы электродов) и фиксирую это положение стола стопорным винтом. Поперечной подачей стола станка изображение торца изделия на экране микроскопа устанавливают в такое положение, при котором перекрестие в центре экрана оказалось бы точно на середине зазора между следами электродов. Если положение апмазного круга 8 на стенке будет точно согласовано с положением микроскопа, то проведенный пос ле такой установки реза окажется точно на нужном месте, что можно проконтролировать на экране микроскопа. Таким образом, перемещая разрезаемый пакет поперечной подачей стола станка, можно установить на экране место следующего реза и т.д. Применение фотошкал производят следую щим образом: после установки пакета в положение, когда перекрестие на экране находится точно в точке реза, на изображении торцового рисунка, зеркало 17 поворачиваю во вспомогательное положение, благодаря чему на экране возникает изображение требуемой шкалы, после чего с помощью каретки 22 совмещают индекс № 1 этой шкалы с перекрестием на экране. Теперь положе1ше шкалы согласно с положением изделия, в чем можно убедиться, откидывая зеркало 17 в рабочее положение и возвращая его во вспомогательное При этом поочередно будет возникать то изображение рисунка на торце изделия с перекрестием экрана на месте реза, то индекс шкалы, совмещенный с перекрестием. Убедившись в точном совмещении 1-го индекса шкалы с местом реза, производят операшпо прорезки и визуально проверяют на картинке на экране правильность места его проведения. Далее изделие с помощью поперечной подачи стола перемещают до совмещения индекса N 2 шкалы с перекрестием на экране, проверяют соответствиеПолученного; места реза по картинке торца изделия на экране, производят следующую прорезку я тл,, до полной прорезки полос в заданн(Х Цаправпении. После выполнения прорезок пакетов в одном направлении столики с этими пакетами разворачивают на 9О прижимая к борту станочного приспособления второй базовой оторойой. Затем кареткой 21 перемещают набор щкал с тем, чтобы перенести на экран требуемую шкалу, например, щкалу № 3, и в том же порядке производят прорезку в пО|1еречном направлении. Отдельные фазы поперечной прорезки показаны на фиг. 5 (Д, Е, Ж, И), Согласование положения экранного микроскопа с положением алмазного круга производят следующим путем. На станочное приспособление закрепляет ся, прижимаясь своей базовой стороной к борту приспособления, шлифованная керамическая пластинка, у которой торец, обращенный к микроскопу, вьтолнен равным и перпендикулярным к базовой стороне. Указанный торец проектируют на экране, после чего производят неглубокую прорезку пластинки. Наблюдая профиль прорезки на экране микроскопа, последний с помощью каретки поперечной подачи приводят в положение совмещения перекрестия на экране точно с серединой ширины изображения профиля прорезки. В случае рассогласования положения микроскопа относительно круга такое рассогласование будет обнаружено после первой же прорезки, так как в этом случае середина профиля канавки на экране микроскопа не совпадает с перекрестием последнего. Формула изобретения Станок для резки керамических изделий, преимущественно групповых пакетов керамических конденсаторов, на отдельные элементы, включающий станину, рабочий стол с приводом, шпиндель с алмазным кругом и электроприводом и систему водяного охлаждения апмазного круга, о т л и ч а и и с я тем, что, с целью повышения точности резки, станок дополнительно снабжен двумя системам кареток, каждая из которых вьшолнена из двух взаимно перпендикулярных кареток, причем одна система снабжена экранным микроскопом с откидным зеркалом и установлена на станине станка, а дрзугая снабжена сменными фотошкалами и установлена на рабочем столе станка, Источники информации, принятые во внимание при экспертазе: 1.Авторское сви;четельство СССР № 315762, кл, В 28 et 1/04, 1969. 2.Авторское свидетельство СССР № 311757, кп. В 28 d 1/04, 1969.

22

Фиг 2 гв

U2.J гв

uz.ft

| название | год | авторы | номер документа |

|---|---|---|---|

| КООРДИНАТНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2074081C1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| Профилешлифовальный станок | 1988 |

|

SU1773689A1 |

| Прибор для проверки резьбы | 1940 |

|

SU63706A1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| Станок для прецизионной прорезки заготовок | 1978 |

|

SU747730A1 |

| Способ изготовления прецизионных многослойных тонкопленочных керамических конденсаторов | 1971 |

|

SU486387A1 |

| УНИВЕРСАЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2060878C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

Авторы

Даты

1978-07-05—Публикация

1974-12-08—Подача