Изобретение относится к области литейного и других производств, где для получения изделий употребляются пористые формы.

Известен способ нанесения припыла ил натира на рабочую поверхность формы, заключающийся в присыпании сухим порошком поверхности формы или во втирании порошка, что является трудоемкой операцией и может применяться только для простых конфигураций .

Наиболее.близким к изобретению является способ нанесения гюкрытия, включающий соединение порист1 го тела с реактором, герметизацию систе-мы и запол- нение пор тела со стороны реактора покрытием 2J .

Однако при таком способе нарушается геометрия пористого тела, не фиксируется момент прекращения процесса нанесения покрытия.

Целью изобретения является сохранение геометрик пористого тела и фиксация момента прекращения процесса нанесения покрытия.

Поставленная цель достигается тем, что газ пропускают через пористое тело до вь1равнивания давления в реакторе и газовом потоке.

Способ осуществляется следующим образом.

Сначала устанавливают пористое тело ла реактор и герметизируют полученную систему, затем включается система газоподвода и подвода пыли из огнеупорного материала. При этом давление газа должно быть З-б атм. Вибратор в системе подвода огнеупорного порошка должен работать при частоте не менее 5О Г Содержание влаги в газе должно быть не более О,1 %, фракция пьши не более 25 мкм,

При достижении в замкнутой системе пористое тело - реактор давления, равного давлению в магистрали газопоцвоаа, примерно через 3-5 .с, отключается магистраль. Уравнивание давлений свидетельствует о прекращении процес

ции. Затем снимают давление в реакторе, производят разгерметизацию системы и уборку пористого тела. При нанесении по- крьггия из алюминиевого порошка с соблк дением указанной последовательности и режимов, на оболочковые полуформы из кварцевого песка КО16А проникновение порошка в тело полуформы составляет 0|5-1 мм, что обеспечивает получение качественной поверхности отливок.

При прекращении фильтрации все час- тицы. наносящиеся вне пределов порового пространства, осыпаются, чем гарантируется сохранение геометрии, а оставшиеся в порах частицы способствуют.уплот нению рабочего слоя формы, что в свою очередь приводит к улучшению качества поверхности отливок,

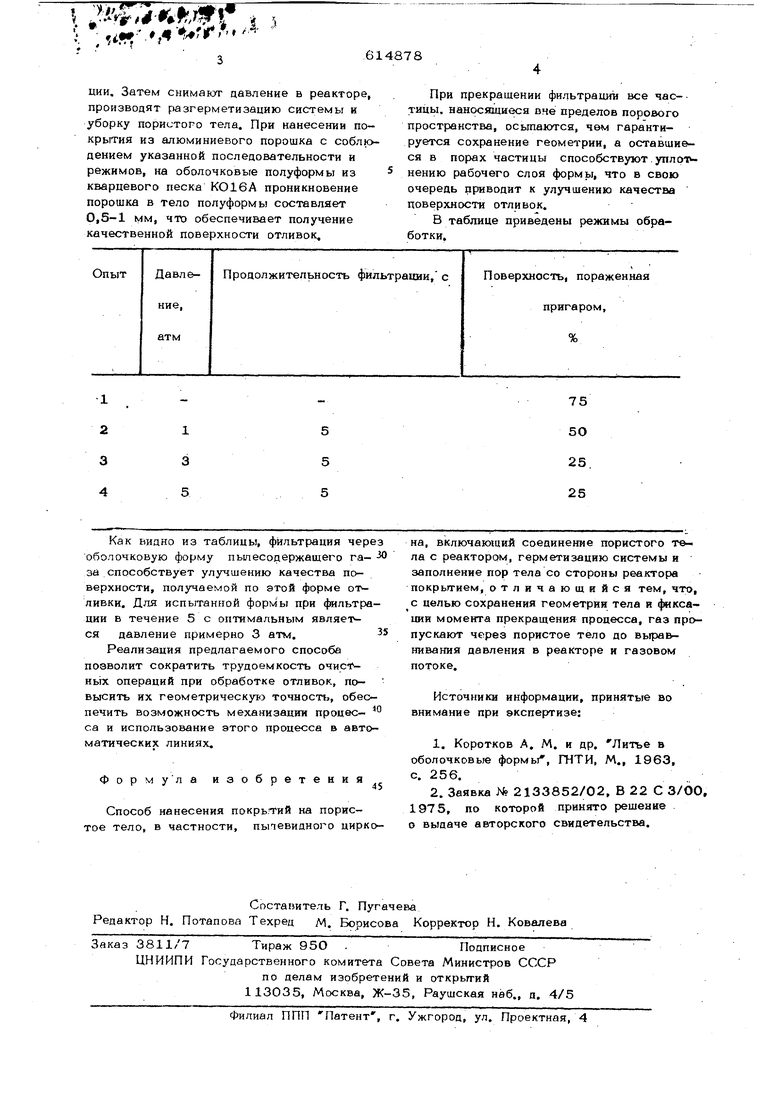

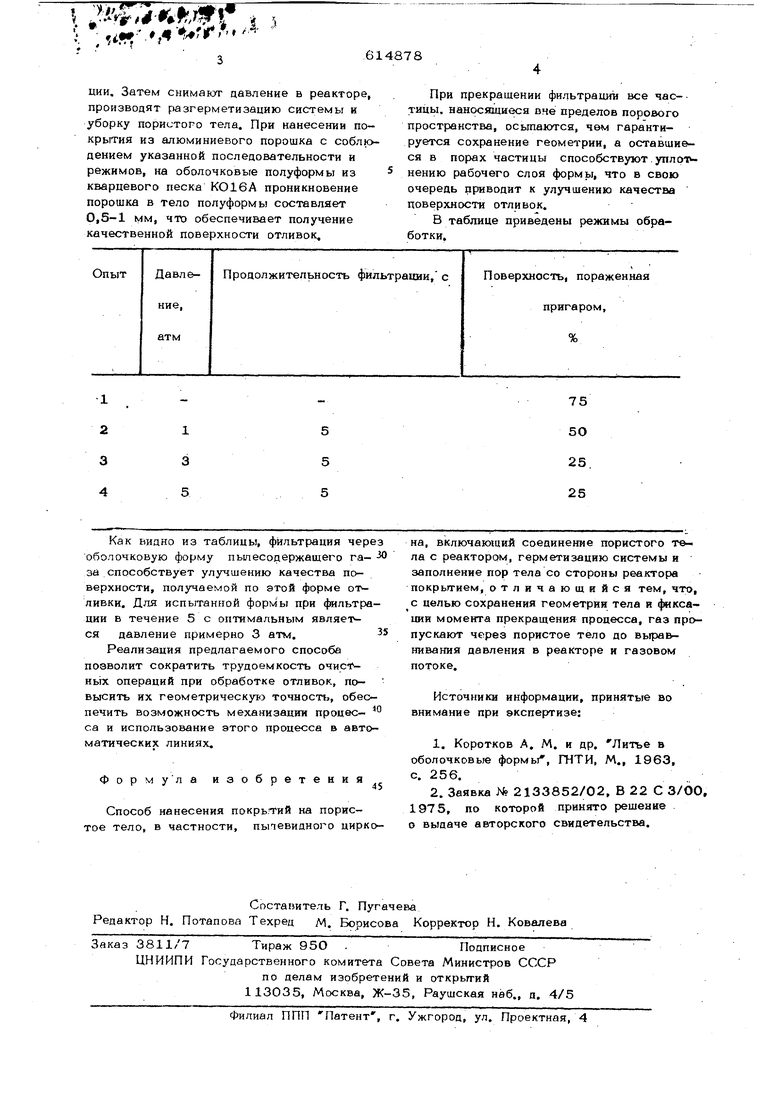

В таблице приведены режимы обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого каталитически активного материала | 2020 |

|

RU2730485C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКОЙ РЕАКЦИИ | 1990 |

|

RU2013118C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Способ получения поликристаллического композиционного материала | 1987 |

|

SU1830057A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1987 |

|

RU2019532C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ПОРОШКОВОЙ МЕТАЛЛУРГИИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2490230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ИЗДЕЛИЯ ИЗ УРАНА | 2018 |

|

RU2690764C1 |

| ХИМИЧЕСКИЙ ТЕПЛОВОЙ НАСОС, РАБОТАЮЩИЙ С ГИБРИДНЫМ ВЕЩЕСТВОМ | 2007 |

|

RU2433360C2 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

Авторы

Даты

1978-07-15—Публикация

1976-04-01—Подача