Изобретение относится к литейному производству, а именно к спо бам изготовления отливок с поверх ностно-упрочненным слоем в керами ческих формах, изготовленных по п стоянным моделям. Известен способ изготовления ф по разовЕлм моделям, включающий по слойное нанесение керамики, введе ние зернистого модификатора в поверхностный рабочий слой формы и удаление модели fij. При осуществлении известного способа на модель наносят слой сус пензии пылевидного огнеупорного ма териала в связующем, поверхность которого присыпают зернистым модификатором, сушат и затем аналогично наносят остальные слои оболочки Указанный способ целесообразно использовать для поверхностного модифицирования дтливок при непосредственном контакте модификатора с расплавом, в процессе которого не образуется газовой фазы. Про цесс модифицирования протекает до момента образования литейной коро чки, т.е. в жидком расплаве. При получении же поверхностно-упрочненных отливок, когда упрочнение происходит путем диффузионного пе реноса через газовую фазу, этот способ нецелесообразен,так как при водит к ухудшению чистоты поверхности отливок, к образованию газовых раковин, вследствие того, что при обсыпке добавка, обеспечи ющая диффузию, пробивает тонкий слой суспензии, взаимодействует с расплавленным металлом, что приводит к ухудшению поверхности отливок, к снижению их точности, к необходимости повышения припусков На механическую обработку, в процессе которой снимается почти вес упрочненный слой. Известен способ изготовления отливок из сталей, при котором, с целью защиты отливок от окисления и обезуглероживания, в состав керамической оболочки входят термореактивные смолы, разлагающиеся при нагреве с образованием газов, не поддерживающих окисление, например . Такие формы имеют три зоны: облицовочную, нейтрально восстановительную и корковую f2J. Недостатком этого способа является то, что поверхность отливок поражена газовыми раковинами, всле ствие того, что газы начинают выделяться в оболочке до образования литейной корочки. Кроме того, наблюдается расслоение оболочки из-за разнородности применяемых связунвдих. Известно, что для изготовления литейных форм по разовым и постоянным моделям применяют суспензию на гидролизованном этилсиликате с отвердителем и модифицирующей добавкой. Отливки, полученные в таких литейных формах, имеют чистоту поверхности 5-6 кл и глубину боридного слоя 50-100 мкм C3J. Однако в известном способе добавка, обеспечиванлдая диффузию, находится в непосредственном соприкосновении с расплавленным металлом, и газы, вьщеляющиеся при ее окислении, могут поражать отливки газовыми раковинами. Даже при образовании тонкой литейной корочки образующиеся газы пробивают ее .или же в лучшем случае прогибают, искажая геометрию поверхности отливки. В момент разложения модифицирующей добавки, обеспечивающей диффузию, происходит образование борного ангидрида и легкоплавких боросиликатных эвтектик, которые заполняют имеющие порь в .керамике и делают облицовочный ке|рамический слой газонепроницаемым. Поэтому газы, которые образуются при разложении и окислении карбида бора - СО, СОг не выходят через форму, а проникают в отливку. Кроме того, легкоплавкие эвтектики образуют химический пригар, а оплавления на поверхности формы приводят к изменению геометрии поверхности. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления отливо в литейных формах по постоянным моделям, включающий изготовление опорной полуформы по вспомогательной модели, размеры которой превышают размеры основной модели, отверждение, протяжку вспомогательной модели, нанесение слоя из суспензии с модифицирующей добавкой, отверждение, протяжку модели, выжигание летучих из отвержденного слоя, сборку полуформ, првкалку формы и заливку. После выбивки отливки, полученные в формах, имеют высокие точность и чистоту поверхности 4 , Однако их поверхность имеет недостаточную твердость и износостойкость, что весьма важно для изделий, поверхность которых подвергается интенсивному износу в процессе эксплуатгщии. Упрочнение поверхностнс)го слоя отливок путем модифицирования позволяет решить эти задачи без применения дорогостоящих и дефицитных легирующих материалов, используемых при объемном повышении проч1У и и износостойкости отливок. Целью изобретения является повышение точности и чистоты отливок с поверхностно-упрочненным слоем. Поставленная цель достигается тем, что(Согласно способу изготовления отливок в литейных формах по постоянным моделям, включающему изготовление опорной полуформы по вспомогательной модели, размеры которой превышают размеры основной модели, отверждение, протяжку вспомогательной модели, нанесение слоя из суспензии с модифицирующей добавкой, отверждение этого слоя, протяжку основной модели, выжигание летучих компонентов из отвержденного слоя, сборку полуформ, прокалку формы, заливку, опорную полуформу устанавливают на промежуточную модель с образованием зазора, в который заливают суспензию с модифи цирукяцей добавкой для образования модифицирующего слоя.с последующим его отверждением, протяжкой про межуточной модели., выжиганием летучих компонентов, прокалкой полуформы при 6О0-850°С и охлаждением до 17-22°С, а затем устанавливают с зазором полученную опорную полуформу с модифицирующим слоем на основную модель и в зазор заливают керамическую суспензию для образования защитного облицовочного слоя, который отверждают, протягивают основную модель и прокаливают защитный облицовочный слой газовой горелкой а после заливки собранной формы металлом ее выдерживают при 8501100°С в течение 0,5-4 ч. Пример. В качестве опытной отливки выбирают вставку ковочного штампа массой 36 кг, полученную литьем в комбинированных керамических формах по постоянным моделям на Минском тракторном заводе. По вспомогательной модели, увеличенной относительно основной (рабочей) на В по всей поверхности, изготавливают опорную полуформу из шамотной смеси на жидкостекольном связующем по Ср процессу. Далее проводят прокалку опорной полуформы при 900°С в течение 2 ч для стабилизации ее размеров. Охлажденную полуформу до 1722 С (возможно взять руками) устава ливают на промеха/точную модель, увеличенную относительно основной модели (рабочей) на 1-7 мм, и в образовавшийся зазор заливают суспензию, содержащую модифицирующую добавку, Ьбеспечивающую диффузию и активатор диффузии (карбид бора и фтористый натрий в отношении 9:1 соответственно) при следующем соот,ношении ингредиентов, мас.%: Гидролизованный раствор этилсиликата 25 Карбид бора27 Фтористый натрий 3 Гелеобразователь 2 Огнеупорный нанаполнитель43В качестве огнеупорного наполнителя используют кварцевый песок 1К02А и пылевидный кварц ПК-2 непрокаленный в отношении 1:2 соответственно. Для приготовления гидролизованного раствора зтилсиликата используют этилсиликат марки 32 по МРТУ 6-02-415-67. В состав смеси входит технический карбид бора ГОСТ 5744-74, фтористый натрий ГОСТ 4463-76, В качестве отвердителя суспензии используются 40%-ный водный раствор триэтаноламина (ТУ 6-09-244272), После отверждения смеси промежуточную модель протягивают, выжигают летучие составляющие керамики, прокаливают форму в течение 1 ч при температуре 750 С, которая ниже температуры начала разложения мо:дифицирующей диффундирующей добанки. Далее полученную полуформу с модифицирующим слоем устанавливают на основную модель и в зазор запрессовывают суспензию для получения защитного облицовочного слоя. Для повышения газопроницаемости в состав суспензии вводят пенополистирол (ГОСТ 20282-74) при следующем соотношении ингредиентов, мае.% : Гидролизованный раствор этилсиликата22,5 Пенополистирол 0,5 Гелеобразователь 2,0 Огнеупорный наполнитель75,0 . Модифицирующий слой является промежуточным между опорной форг-юй и облицовочным защитным слоем. Запрессовка такой суспензии позволяет получать облицовочные защитные слои толщиной до 2 мм, но не менее. Этим объясняется нижний предел толщины защитного облицовочного слоя, который выполняют толщиной 1-7 мм. При использовании защитного облицовочного слоя,толщиной более 6 мм,практически прекращается процесс переноса модифицирующей диффундирующей добавки к поверхности отливки и насыщение атомами бора. После отверждения защитного облицовочного слоя и протяжки модели выжигают летучие составляющие керамики с одновременным прокаливанием газовой горелкой в течение 20 мин при условии, что температура поверхности не превышается выше . Далее форму собирают и заливают сталью 5ХНМ, Через 30 с после заливки формируется литейная корочка толщиной 8 мм, через этот же

промежуток времени слой, содержащий модифицирующую добавку, обеспечивающую диффузию, прогревается до и начинается процесс переноса атомов бора к поверхности отливки (под воздействием атомов фтора образуютс борофториды, активно диффундирующие в поверхность отливки). Через 12 мин после заливки форму устанавливают в нагревательную печь при 900с, , 1100°С, проводят выдёржку в нагревательной печи 0,5; 2; 4 ч. При этом формируется точная отливка с шероховатостью поверхности 4-5 класса. В структуре поверхностного слоя образуются высокотвер дые бориды железа и эвтектика. Снижение температуры прокалки защитног облицовочного слоя ниже приводит к неполному удалению летучих изкерамики, что вызывает появление газовьтх дефектов на поверхности отливок. Превышение температуры более приводит к преддевременному разложению добавки, обеспечивающей диффузию, и к ок слению активных атомов бора, образовавшихся в процессе разложения. Выдержка залитых форм в нагревательной печи при температуре ниже нецелесообразна вследствие практического прекращени диффузии атомов бора. Увеличение те пературы более 1100°С сопровождается ухудшением качества поверхности отливок, вызванное оплавлением ее поверхностного слоя в результате растворения образовавшихся боридов и увеличения доли легкоплавкой боридной эвтектики. Уменьшение времени выдержки залиты} форм в нагревательной печи менее 0,5 ч приводит к значительному уменьшению толщины бористого слоя. Время выдержки более 4 ч нерационально, так как практически не увеличивается толщина диффузионного слоя. После заливки жидкого металла в комбинированную керамическую форму с.промежуточным и защитным облицовочными слоями тепло, отводимое через стенки формы, прогревает защитный облицовочный слой керамики до температуры 1300-1400 С в течение 30-40 с. Происходит образование прочной неоплавленной литейной корочки толщиной 6-8 мм, способной выдержать газовое давление со стороны .

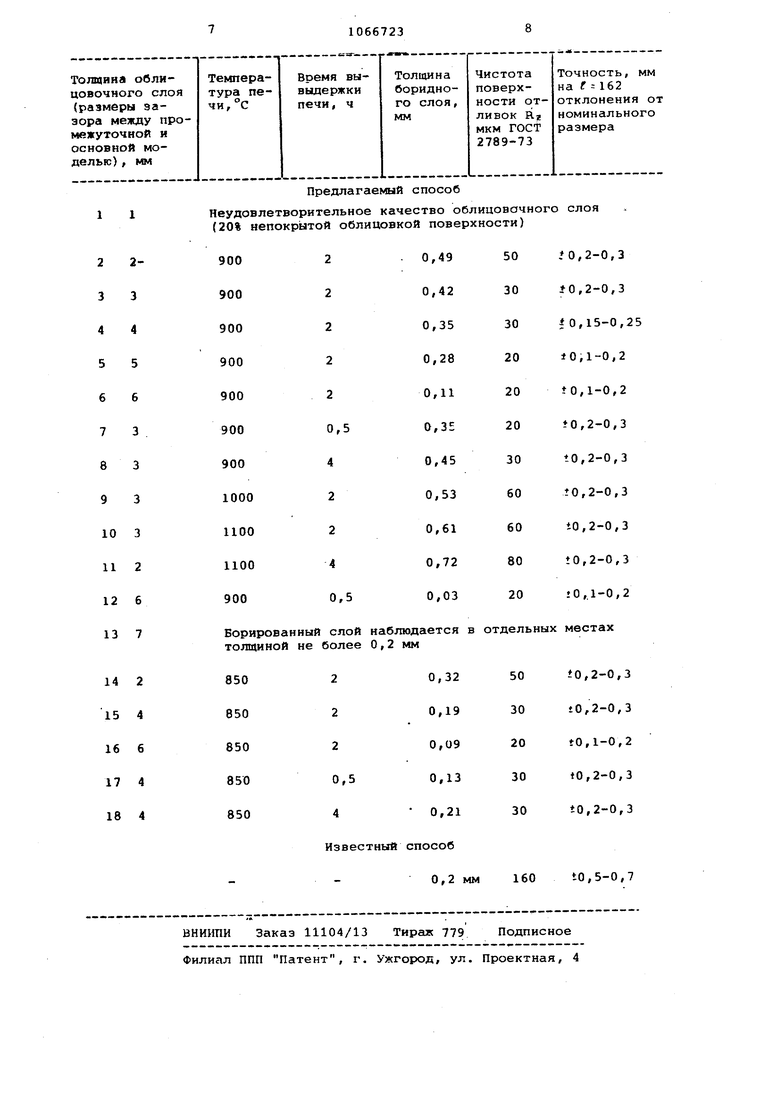

За это же время промежуточный облицовочный слой с модифицирующей добавкой, обеспечивающей диффузию, прогревается до температуры начала разложения добавки и выше (900-1200 в зависимости от толщины облицовочного защитного слоя. Начинается процесс разложения модифицирующей добавки, обеспечивающий диффузию, с образованием активных атомов, которые путем переноса через газову фазу достигают границы форма-металл адсорбируются на поверхности металл и далее происходит процесс диффузионного насыщения затвердевшей поверхности отливки. Для увеличения продолжительности времени протекания процесса диффузионного насыщения форма устанавливается в нагревательную печь при 850-1100°С. Тем самым обеспечивается проведение химико-термической обработки отливок непосредственно в процессе формирования отливки. Использование защитного облицовочного керамического слоя затормаживает процессы разложения диффундирующей добавки и возникновения газового давления со стороны формы до образования прочной литейной корочки, предотвращает возникновение газовых раковин, неровностей и прогибов на поверхности отливок за счет создания газовой диффузии через газопроницаемый облицовочный слой, изолирует поз1ерхностный слой отливки от химического взаимодействия с легкоплавкими эвтектиками, повышает точность и чистоту упрочненной поверхности,, Результаты металлографически и технологических испытаний приведены в таблице, из которой следует, что предлагаемый способ 2-12, 14-18 обладает преимуществами по сравнени с известным по эффекту модифицирования (толщине боридного слоя), чистоте поверхности отливок и их точности.

Реализация и&обретения позволяет получить экономический эффект не менее 200 р/т стального литья за счет снижения затрат на очистку отливок от пригара и их механическую обработку, улучшения качества поверхностно-упрочненного слоя,повышения износостойкости изделий в 2-2,5 раза.

Предлагаемый способ

Неудовлетворительное качество облицовочного слоя (20% непокрытой облицовкой поверхности)

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| МЕТАЛЛИЧЕСКАЯ ОПОРНАЯ ЧАСТЬ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ, КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252105C2 |

| Литейная форма | 1985 |

|

SU1276426A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ получения двухслойных литейных форм | 1983 |

|

SU1156817A1 |

| Способ изготовления керамизированных литейных форм | 1988 |

|

SU1530324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХФОРМ | 1976 |

|

SU825268A1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ЛИТЕЙНЫХ ФОРМАХ ПО ПОСТОЯННЫМ МОДЕЛЯМ, включающий изготовление опорной полуформы по вспомогательной модели, размеры которой превышают размеры основной модели, отверждение, протяжку вспомогательной модели, нанесение слоя из суспензии с модифирующей добавкой, отверждение этого слоя, протяжку основной модели, выжигание летучих компонентов из отвержденного слоя, сборку полуформ, прокалку Формы, заливку, отличающийся тем, что, с целью повышения точности и чистоты отливок с поверхностно-упрочненным слоем, опорную полуформу устанавливают на промежуточную модель с образованием зазора, в который заливают суспензию с модифицирующей добавкой для образования модифицирующего слоя с последующим его отверждением, протяжкой промежуточной модели, выжиганием летучих компонентов, прокалкой при 600-850°Cg и охлаждением до 17-22°С, а затем (Л устанавливают с зазором полученную опорную полуформу с модифицирующим слоем на основную модель и в зазор заливают керамическую суспензию для образования защитного облицовочного слоя, который-отверждают, протягивают основную модель и прокаливают защитный облицовочный слой газовой горелкой, а после заливки собранной формы металлом ее вьщерживают при 850-1100 с в течение 0,5-4 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3605856, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Литьё в керамические формы по постоянным моделям | |||

| М., Машинострое, 1975, с.8 | |||

| ние | |||

Авторы

Даты

1984-01-15—Публикация

1982-09-03—Подача