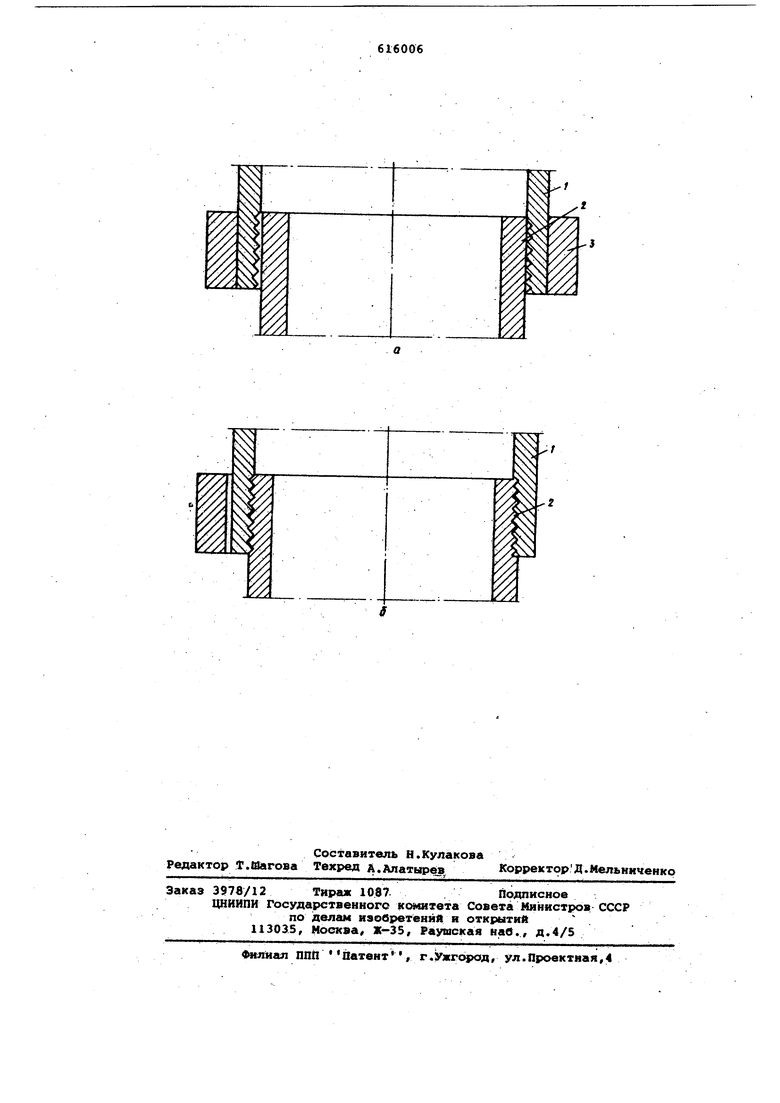

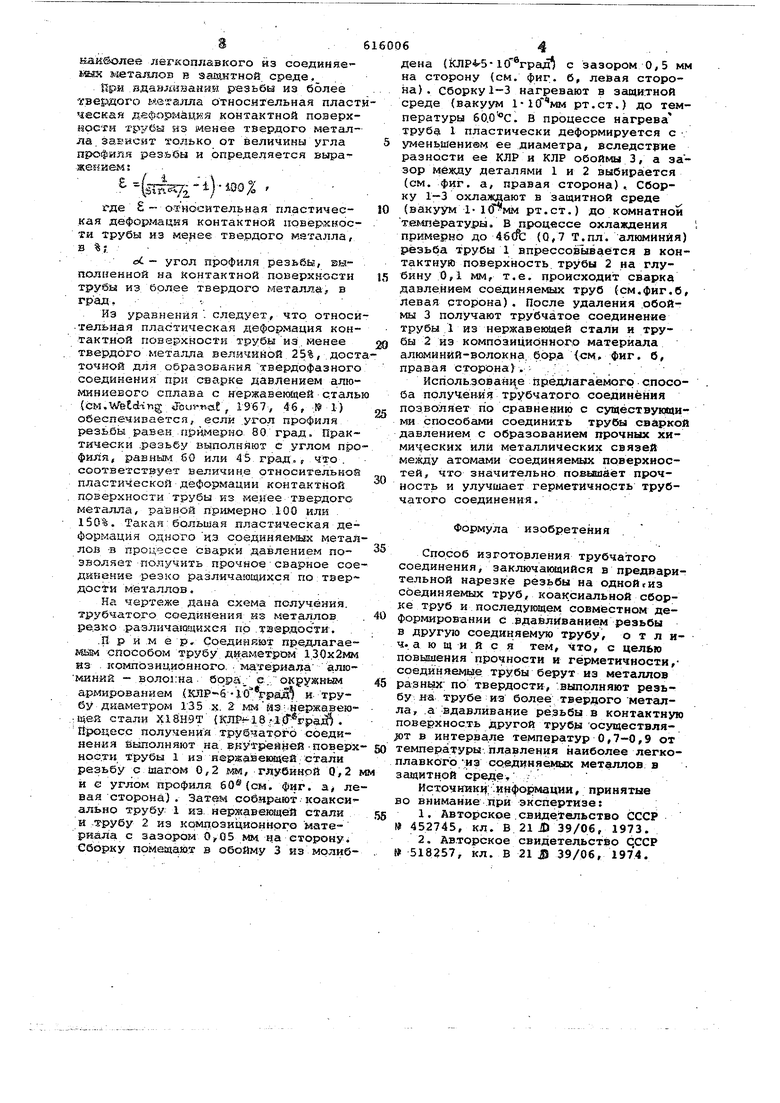

.- ; : .- Изобретение относится к машино- строению, преимущественно авнациоиво му и может быть использовано для сое динения труб из разнородных металлов резко раэличакх ихся по твердости/ например из композиционного материала алюминий-волокна бора и HepKaBeicf щей стали. В coBpeiMeHHOM машиностроении применяют способ соед«н«йия труб с трубиь га решетками, заклгочакхвийся в том, что на трубу йасаживают промежуточный элемент, устанавливают трубу с промежуточ ьвл элементом в отверстие трубной решетки;и в процессе разваль цовки трубы вдавливают кольцевые выступы ;П1Х вежуточного элймента в тр бу и .трубную решетку fl Наиболее близким по технической сущности и достигаемс «у результату к изобретению являете я способ закреп ления трубы в отверстие теплообменного аппарата, при котором предварительнойарезают. резьбу на ОДНОЙ Э соедин«т льиьос поверхностейг задотняют эдэор между ними полосха шуплотни1гёл1Ьного материала, HanptiMep пароннта jpasM aeHHoro вдоль 7рубь. и развальцдВ1ааают трубу до вдаэливАния в металл отверстия вейиия 2 -; ; раздела е ей полоски материала на отдельные элементы, сонзмерюше с размерами впадин резьбы } , Однако существующий способ позволяет получ(ить только механическое закрепление .соединяемых труб, которое ю«еет tteBbitiyx) прочность хуже j гермётячйость по сравнению с твердо: фазным оваршФ соедннением; Дня повьшёния прочности и pej eтйчности трубчатого &дединення путем соединения труб сваркой давлением с образованием пр очных химических или :Мё±гшлнческих связей между атомами соединяемых поверхностей в известие способе изготовления трубчатого соединения, заключакх4емся в предваритеяькой нарезке резьбы на одной из соединяе жлх труб, коаксиальной сборке труб и последукяйемл;совместном деформировании с вдавливанием резьбы в другую соединяемую трубу, соеди:няемые трУбы берут из разнородных метадлов, резко различающихся по твердости, выполняют резьбу иа трубе из более твердого металла, а вдавливание резьбы в контактную поверхность трубы: из менее твердого металла ос.уг ес7вляют в интервале температур., в, 7-Гу 9 от температуры плавления. S как@олее легкоплавкого из соединяеьик ашталлов в среде, UpH .вдавливании резьбы из более -увеетого металла относнтельная пласт ческая деформаций контактной позерхиоегя трубы нз менее твердого металла. заЕИСят только от величины угла ПРОФИЛ.Я резьбы и определяется выражв5шем;.)-Ш;. , где - о- носйтельная пластичес.кая дефорг аадня контактной прверхносги Трубы из Mejiiee твердого металла, в %;. . . оС - угол профиля резьбк, ЕЫ™ полненной на контактной поверхности трубы из. брл.ее твердого металла, в град, .: . Из уравнения . следует, что относи . тельная пластическая деформация контактной поверхности трубыиз. менее тверд.ого металла велячикой. 25%, .дост точной для образовання твердофазного соединения npsf сварке давлением алюминиевого сплава с нержавеюй}ей сталь (CM.Wetd-ing Jouwug 19б7, 46, .t 1) обеспечивается, если .угол профиля резьбы равен .примерно 80 град. Практически .резьбу выполняют с углом про филя, равным 60 или 45.град., что . соответствует величине относительноа пластической деформации контактной . поверхности трубы кз менее твердого металла, равной примерно .100 или . 150%. Такая:большая пластическая деформация одного из соединяемых метал ло1з -в процессе сварки давлением поээоляет получить прочноесварное сое динение резко различающихся по:тэер дости металлов. На чертеже дана схема получения, трубчатого соедккения из seтaллoв. ре.зко .различа ощихся по .тзардост. . .П р и .м ер, СоедииЕют предлагаеьйзм способом трубу AHaNseTpDM 1.30х2мм аз . композиционного,-Матернала алюминий - волокна бора., с. окружньзм армированием (КЛР-б-ГО траЙ и трубу диаметром 135 -X. 2ммйЭ нержанею..щей стали Х1ЙН9Т {1СЛ1ч 18..-;1д- з7ра . Йроцесс получения трубчатргдсоединенкя йьшолняют на. вкутрейней поверх нос.ти трубы 1 из нержавекяаей стали резьбу с шагом 0,2 г.5м, гяубинрй 0,2 и е углом профиля 60® (см. фиг. а л вая сторона). Затем собирают коакси ально трубу 1 ИЗ- нержавеющей стали и трубу 2 из композиционнрго материала с зазором 0,05 мм ча сторону. Сборку помещают в обойму 3 из молиб 64 деиа (КЛР З-Ю град с зазором 0,5 мм на сторону {см, фиг., б, левая сторона) . Сборку -3 нагревают в заиитной среде (вакуум рт.ст.) до температуры бО.. В процессе нагрева труба 1 пластически деформируется с уменьшением ее диаметра, вследстрие разности ее КЛР и КЛР обоймы 3, а зазор между деталями 1 и 2 выбирается (см. фиг. а, правая сторона). Сборку 1-3 охлаждают в защитной среде (вакуум 1( рт.ст.) до комнатной температуры. В процессе охлаждения примерно до 46{fc (0,7 Т.пл. алюминия) резьба трубы 1 впрессовывается в контактную поверхность, трубы 2 на глубину 0,1 мм, т.е. происходит сварка давлением соединяемых труб (см.фиг.б, левая сторона). После удаления .обоймы 3 получают трубчатое соединение трубы 1 из нержавеимдей стали и трубы 2 из комп6зицис)нного материала алюминий-волокна, бора {см. Фиг. б, правая сторона). . . , , . йсполь.зование предлагаемого способа получения трубчатого соединения позволяет по сравнению с существующими способами соедини.ть трубы сваркой давлением с образованием прочных химических или металлических связей между атомами соединяемых поверхностей, что значительно повьаиаёт прочность и улучшает герметичность трубчатого соединения. Формула изобретения Способ изготовления трубчатого соединения, заключаю аийся в предварительной нарезке резьбы на однойtиз соединяемых труб, коаксиальной сборке труб и последующем совместном деформировании с вдавливанием резьбы в другую соединяемую трубу, о т л ич. а ю щ и и с я тем, что, с целью повышения прочности и герметичности,соединяемые трУбы берут из металлов разных по твердости, выполняют резьбу на трубе из более твердого металла, .а вдавливание резьбы в контактную поверхность другой трубы осуществля;от в интервале температур О,7-0,9 от температуры .плавления наиболее легкоплавкого -«з соединяемых металлов в заадитнрй среде, . Источнйкч:.И1 формации, принятые во внимание .при экспертизе : 1. Авторское свидетельство СССР № 452745, кл. В 21JD 39/06, 1973. 2. Авторское свидетельство С.ССР 518257, кл. В 21JD 39/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки металлических заготовок пластическим деформированием | 2015 |

|

RU2623515C1 |

| Способ локального плакирования алюминия и его сплавов | 1987 |

|

SU1447611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| Способ изготовления многослойного пакета | 1989 |

|

SU1682092A1 |

| Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн | 2017 |

|

RU2667919C1 |

| СОЕДИНИТЕЛЬНЫЙ ЗАЖИМ | 2004 |

|

RU2258988C1 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2664347C2 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2798180C2 |

Авторы

Даты

1978-07-25—Публикация

1976-09-28—Подача