Изобретение относится к обработке металлов давлением, а именно к способам изготовления составных изделий с продольной слоистостью, с целью получения труб с плакированной рабочей поверхностью.

Известен способ прессования составных по толщине заготовок, полученных кристаллизацией плакирующего металла относительно боковой поверхности втулки из плакируемого металла в процессе полунепрерывного литья, при котором заготовку нагревают, размещают на игле, устанавливают в контейнер и прикладывают к торцу осевое сжимающее усилие (Гильденгорн М.С. и др. Цветная металлургия, 1963, N 11, с. 35).

К недостатку известного способа следует отнести то, что для толстостенных заготовок существенно проявляется непредсказуемость процесса образования соединения в паре твердая фаза - жидкая фаза. Это объясняется тем, что в сварном шве образуются низкотемпературные эвтектики и хрупкие интерметаллидные включения. Последнее весьма существенно отражается на механических свойствах прессуемых изделий.

Известен также способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки.

Известный способ характеризуется одним из главных недостатков - возможной несвариваемостью плакирующего и плакируемого материалов в процессе прессования, т. к. в процессе сборки толстостенных составных заготовок затруднительно получение полного физического контакта сопрягаемых поверхностей, когда расстояние между противоположными точками соединяемых поверхностей должно быть соизмеримо с параметрами кристаллических решеток соединяемых материалов.

Задачей изобретения является разработка такого способа изготовления толстостенных составных заготовок, который бы обеспечивал высококачественную сварку обрабатываемых материалов и требуемое качество плакированных труб.

Технический результат достигается тем, что в предлагаемом способе изготовления составных изделий с продольной слоистостью, включающем размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки, согласно изобретению внутреннюю заготовку выполняют в виде втулки с утолщением на ее стенке, при сборке заготовок первоначально устанавливают внешнюю заготовку на втулку с опиранием на утолщение последней, производят осевое сжатие материала втулки в пределах ее меньшего поперечного сечения с последующим удалением утолщения сдвиговой деформацией материалов собираемых заготовок на контактной поверхности в процессе осевого перемещения внешней заготовки относительно втулки, а фиксацию заготовок осуществляют осевым пластическим сжатием материала втулки, образуя на одном из торцев составной заготовки уступ, который при ее установке на иглу располагают со стороны матрицы, причем на боковой поверхности втулки в пределах утолщения выполняют кольцевые выемки с глубиной, меньшей высоты утолщения.

Осуществление предлагаемого способа изготовления составных по толщине толстостенных изделий позволяет обеспечить требуемое качество плакированных труб и, в первую очередь, высококачественную сварку плакирующего и плакируемого материалов.

Это объясняется тем, что в процессе сборки заготовок реализуется интенсивная пластическая деформация сдвигом приповерхностных слоев обрабатываемых материалов, что гарантирует разрушение окисных пленок и в сочетании с полем радиальных напряжений на контактной поверхности обуславливает достижение полного физического контакта сопрягаемых поверхностей.

Наличие уступа на одном из торцов составной заготовки обеспечивает устойчивое пластическое течение обрабатываемых материалов при горячем прессовании.

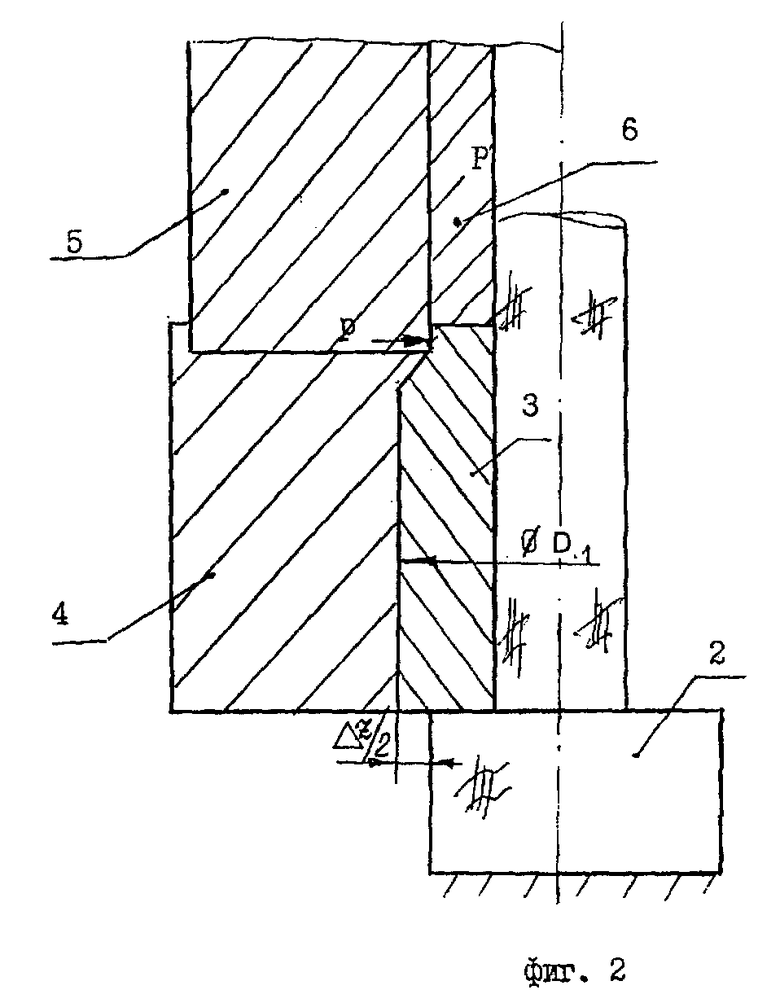

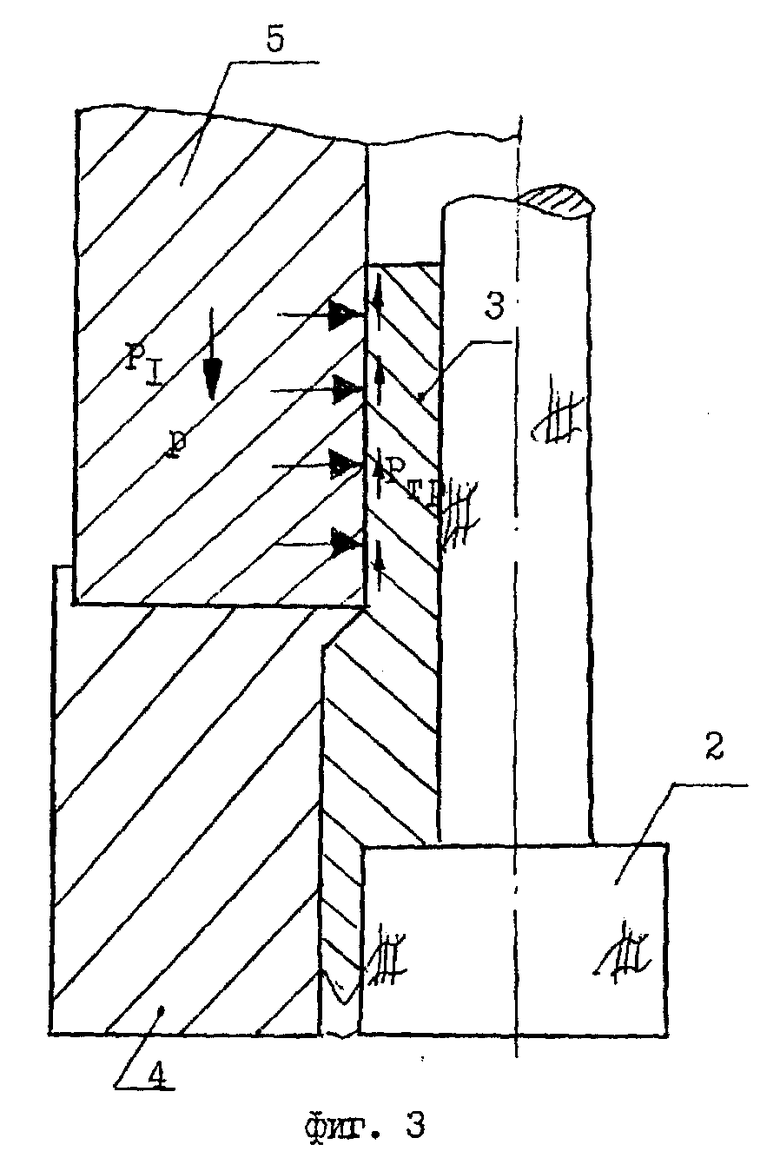

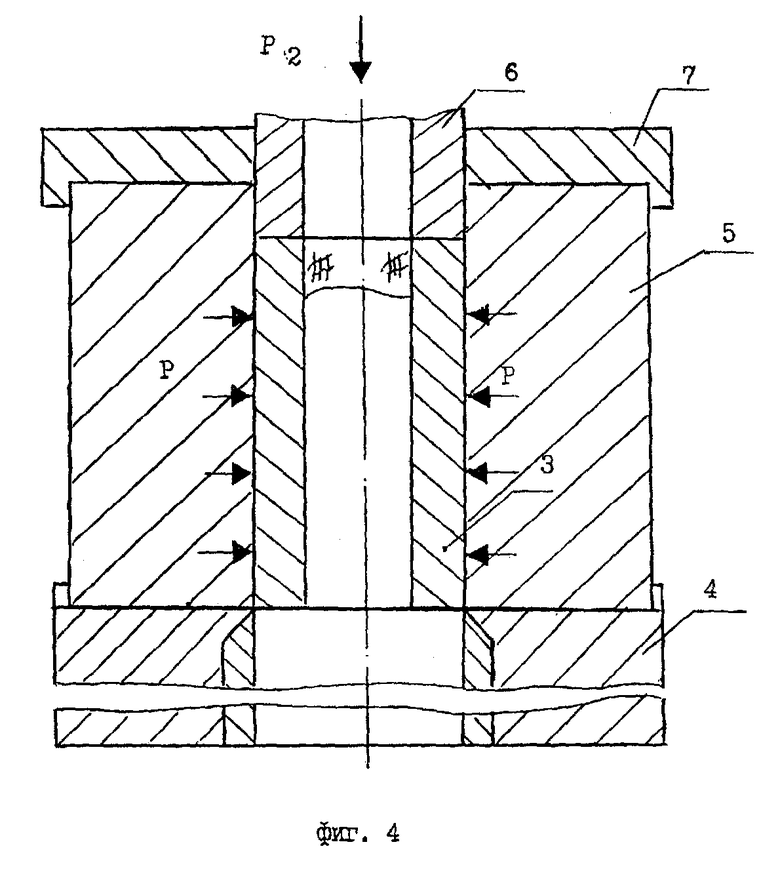

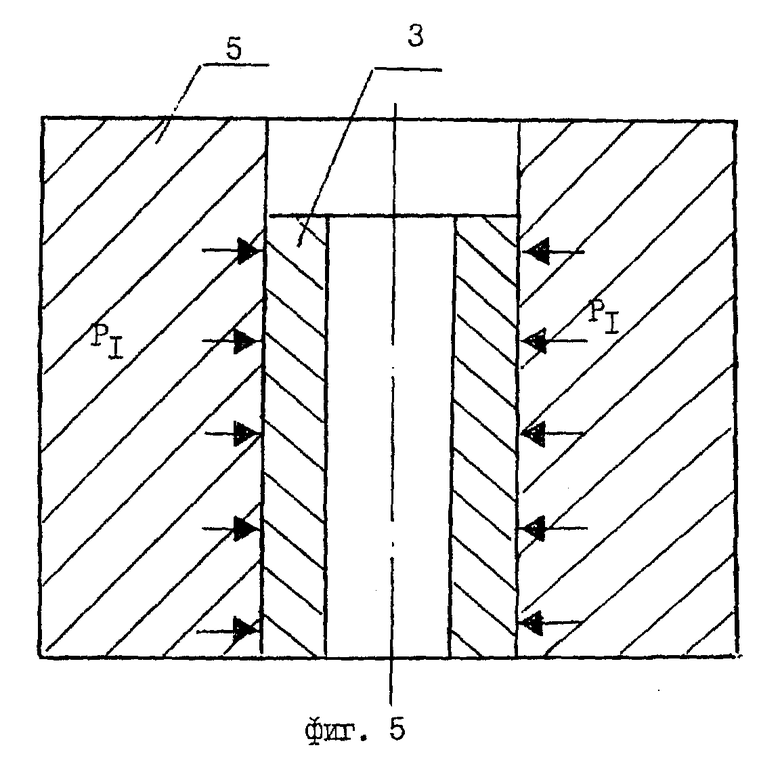

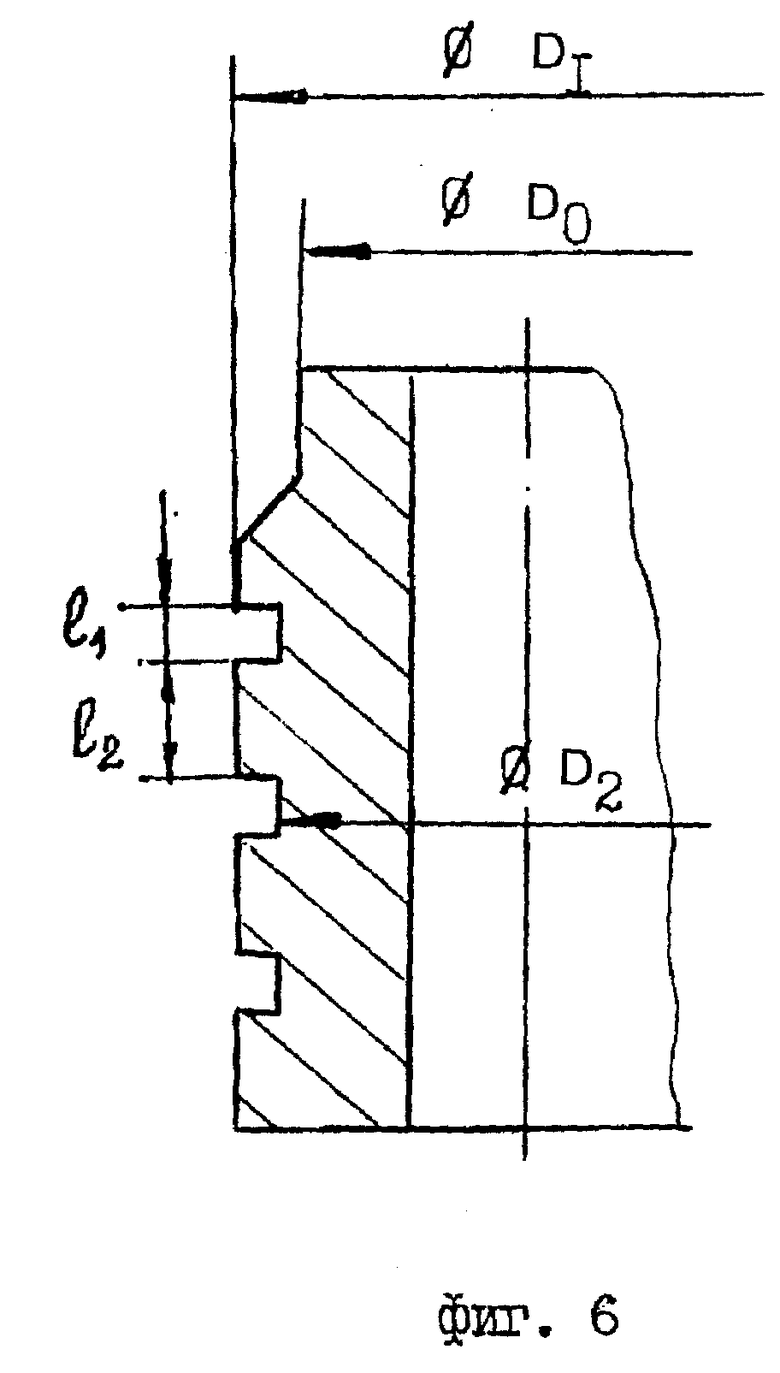

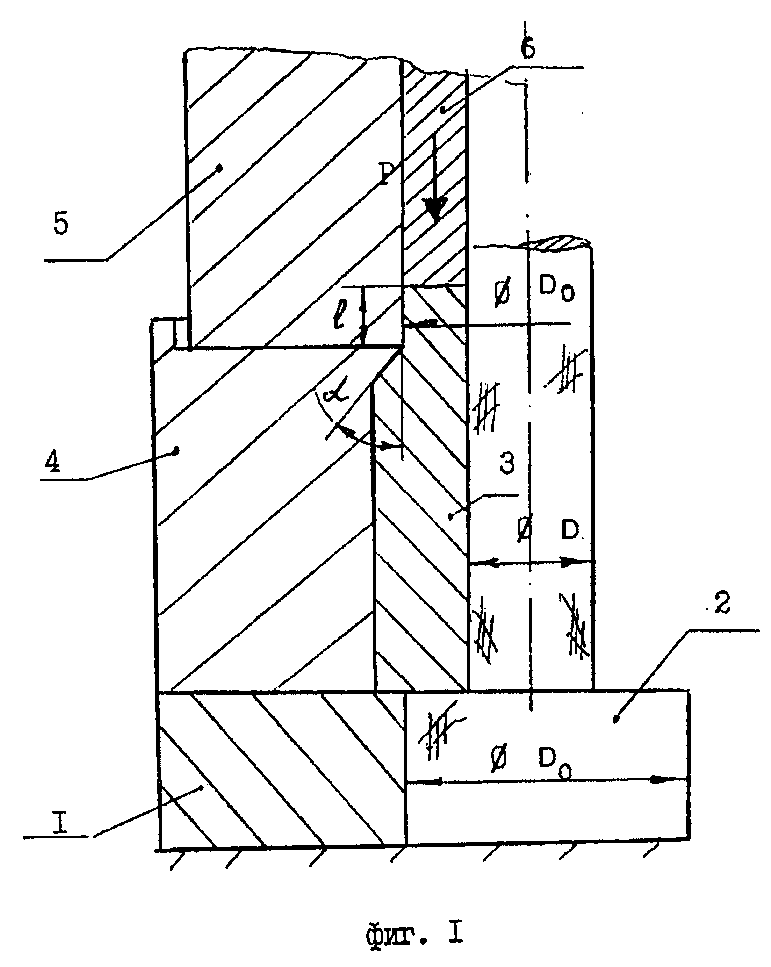

На фиг. 1 показано исходное положение штамповой оснастки и заготовок перед осуществлением их сборки; на фиг. 2 - окончание стадии осевого пластического сжатия материала втулки; на фиг. 3 - стадия удаления утолщения на втулке сдвиговой деформацией в процессе осевого перемещения внешней заготовки; на фиг. 4 - фиксирование заготовок осевым пластическим сжатием материала внутренней заготовки; на фиг. 5 - составная заготовка, имеющая уступ на одном из его торцев; на фиг. 6 - конструкция внутренней заготовки в виде втулки с кольцевыми выемками на боковой поверхности в пределах утолщения.

Вариант осуществления предлагаемого к рассмотрению способа изготовления толстостенных составных заготовок состоит в следующем.

В плиту 1, имеющую центральное отверстие, устанавливают по посадке движения ступенчатый стержень 2, малая ступень которого имеет диаметр D, а большая ступень D0. Далее на малую ступень стержня 2 устанавливают заготовку 3 из плакирующего материала, например алюминия марки АДО, с опиранием торца на кольцевую поверхность большей ступени стержня 2 и плиты 1. Заготовка 3 выполнена в виде втулки с утолщением на ее стенке. Причем на длине l - меньший наружный диаметр втулки равен D0. Далее на боковой поверхности втулки 3 размещают обойму 4, имеющую профилированную центральную полость, причем образующая конической поверхности этой полости наклонена к горизонтали под углом α. Свободный торец втулки 3 отстоит на расстоянии l от торца обоймы 4. Затем на выступающую часть втулки 3 с минимальным зазором устанавливают заготовку 5 из плакируемого материала, например алюминиевого сплава марки Д16. В зазор между малой ступенью стержня 2 и заготовкой 5 устанавливают втулочный пуансон 6 (фиг. 1).

Воздействуя осевым усилием P на втулочный пуансон 6, вызывают его перемещение в направлении втулки 3. В результате имеет место пластическое сжатие материала втулки 3 в пределах ее наименьшего сечения, т.е. на длине l. Как следствие этого сжатия, осуществляется раздача заготовки 5 до диаметра, равного диаметру уступа в торце обоймы 4. Таким образом, на контактной поверхности втулки 3 и заготовки 5 формируется поле радиальных давлений P (фиг. 2).

Затем производят удаление плиты 1 и втулочного пуансона 6 из комплекта технологической оснастки (фиг. 2). Опорный торец втулки 3 стал иметь свободную кольцевую поверхность с шириной, равной одностороннему зазору ΔZ/2 между обоймой 4 и большой ступенью стержня 2.

Далее прикладывают осевое сжимающее усилие P1 к торцу заготовки 5. Перемещение последней относительно ступенчатого стержня 2 и неподвижной втулки 3 обуславливает сдвиговую деформацию поверхностных слоев втулки 3 и формирование на контактной поверхности собираемых заготовок активных сил трения Pтр, направленных в сторону заготовки 5. Наличие одностороннего зазора ΔZ/2 и его абсолютная величина позволяют реализовать три стадии течения материала втулки 3: только вверх, т.е. в направлении, противоположном направлению прикладываемого усилия, вверх и вниз, и только вниз, т.е. в направлении прикладываемого усилия. Движение заготовки 5 в условиях радиального давления P на контактной поверхности вызывает разрушение окисных пленок на сопрягаемых поверхностях и их вынос из рабочей зоны (фиг. 3).

После чего приступают к окончательному фиксированию заготовок 3 и 5 относительно друг друга, для чего в технологическую оснастку возвращают втулочный пуансон 6, устанавливают на торец заготовки 5 обойму 7 с центральным отверстием и, воздействуя на втулочный пуансон 6 осевым усилием P2, достигают требуемую величину радиального давления P1 на контактной поверхности (фиг. 4). Составная заготовка (фиг. 5) характеризуется отсутствием на контактной поверхности заготовок 3 и 5 окислов, атмосферного воздуха, несплошностей и т.д. и наличием ювенильных (чистых) поверхностей в условиях поля оптимальных радиальных давлений P1. Последнее при нагреве составной заготовки перед прессованием гарантирует образование металлических связей.

Конструкция втулки из плакирующего материала может содержать на внешней поверхности в пределах утолщения кольцевые выемки шириной l1 и глубиной, определяемой диаметром D2, который превышает диаметр D0. Число кольцевых выемок определяется расстоянием l2 и выбирается, исходя из практических рекомендаций для каждой отдельной марки плакирующего материала (фиг. 6).

Наличие кольцевых выемок на внешней поверхности втулки 3 предопределяет течение плакирующего материала на стадии сборки заготовок преимущественно только в направлении приложения осевого деформирующего усилия.

В последующем нагретые составные заготовки подвергаются прессованию через коническую матрицу, причем их устанавливают на иглу, обращая имеющийся уступ в сторону матрицы.

Опытно-промышленная проверка разработанного способа проводилась при сборке составных заготовок, содержащих заготовки из алюминиевого сплава Д16 и алюминия марки АДО.

Заготовки имели следующие геометрические размеры, мм:

из сплава Д16:

внешний диаметр - 165

внутренний диаметр - 65,5

длина - 100

из алюминия марки АДО:

внешний наибольший диаметр - 70

внешний наименьший диаметр - 65,0

внутренний диаметр - 55,0

длина общая - 85

длина с наименьшим внешним диаметром - 10

Кроме того, использовались втулки с кольцевыми выемками, имеющими следующие геометрические размеры: диаметр D1 = 68 мм; l1 = 5,0 мм, l2 = 8 мм. Глубина уступа на составной заготовке не превышала 20 мм.

Технологическая оснастка для сборки составных заготовок изготавливалась из инструментальной стали У8А с твердостью после закалки HRCэ 56 - 58 ед. и имела следующие исполнительные размеры (7-й квалитет точности): диаметр малой ступени стержня 55 мм (номинальный диаметр); длина малой ступени 110 мм; диаметр большой ступени 65,5 мм; длина обоймы 75 мм; угол наклона α образующей конусной полости к горизонтальной оси 45o.

Заготовки подвергались предварительной обработке с целью удаления с сопрягаемых поверхностей жировых пятен.

Осевое сжимающее усилие при сборке заготовок создавали гидравлическим вертикальным прессом марки ПСУ-250 в диапазоне до 2,0 МН.

Осевое перемещение заготовки из плакируемого материала производили также на прессе ПСУ-250 при усилиях до 1,5 МН.

Нагрев составных заготовок осуществлялся в индукционной печи до температуры прессования 380oC (время нагрева 3 ч 10 мин с выдержкой при максимальной температуре в течение 10 мин).

Прессование плакированных труб прямым методом выполняли на горизонтальном гидравлическом прессе, развивающем максимальное усилие 16,0 МН. Прессование велось с подвижной иглой через коническую матрицу с углом конусности 150o и диаметром отверстия, равным 56,0 мм. Диаметр иглы составлял 50 мм.

Отпрессовано более 30,0 м плакированных труб с поперечным сечением 56х3,0 мм.

Металлографические исследования качества сварки для различных конструкций втулок и оптимальных технологических параметрах сборки, а также коррозионные испытания выявили пригодность новой технологии требованиям производства.

Изобретение может быть использовано при изготовлении нефтепромысловых труб, нефтепроводных труб для транспортировки нефти, труб для угольной промышленности, судостроения и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения труб горячим прессованием с плакированной рабочей поверхностью. Изделие собирают из двух размещенных одну в другой пустотелых заготовок. Внутреннюю заготовку выполняют в виде втулки с утолщением на ее стенке. Внешнюю заготовку устанавливают на втулку с опиранием на утолщение. Производят осевое сжатие материала втулки в пределах ее меньшего поперечного сечения с последующим удалением утолщения. При осевом сжатии на одном из торцев заготовки образуется уступ. Уступ располагают со стороны матрицы пресса. Способ обеспечивает высококачественную сварку обрабатываемых материалов. 1 з.п. ф-лы., 6 ил.

| Король В.К | |||

| и др | |||

| Основы технологии производства многослойных металлов | |||

| - М.: Металлургия, 1970, с.173. |

Авторы

Даты

1998-07-27—Публикация

1996-08-27—Подача