может быть использована при устройстве закладок, оснований, подстилающнх слоев, а также для бетонов неответственных изделий и разного рода подготовок.

Обогащенная по аргиллиту порода углеобогащения с удельным весом 2200- 2600 кг/м имеет следующий литологический состав, %: аргиллит более 75, алевролит до 10, иесчаиик до 7, карбонаты до 5 и пирит до 3. Эту массу подвергают обжигу по режиму: термическая подготовка при 300-400°С в течение 20-30 мин, окислительный обжиг при избытке воздуха при 800-900°С в течение 5-10 мин и обжиг в нейтральной или слабовосстановительной

среде при 1100-1260С в течение 5 -10 мин.

Примеры. Для получения легкого заполнителя беруг две смеси: отходы углеобогащения Ясиновского коксохимзавода н обогатительной фабрики «Киевская.

Каждую смесь подвергают дроблению на молотковой дробилке до крупности частин 20 мм и рассеву.

После рассева фракцию 5-20 мм загружают в гравитационный аппарат, где разделяют но удельному весу.

Выделена фракция с удельным весом 2200-2600 кг/мз.

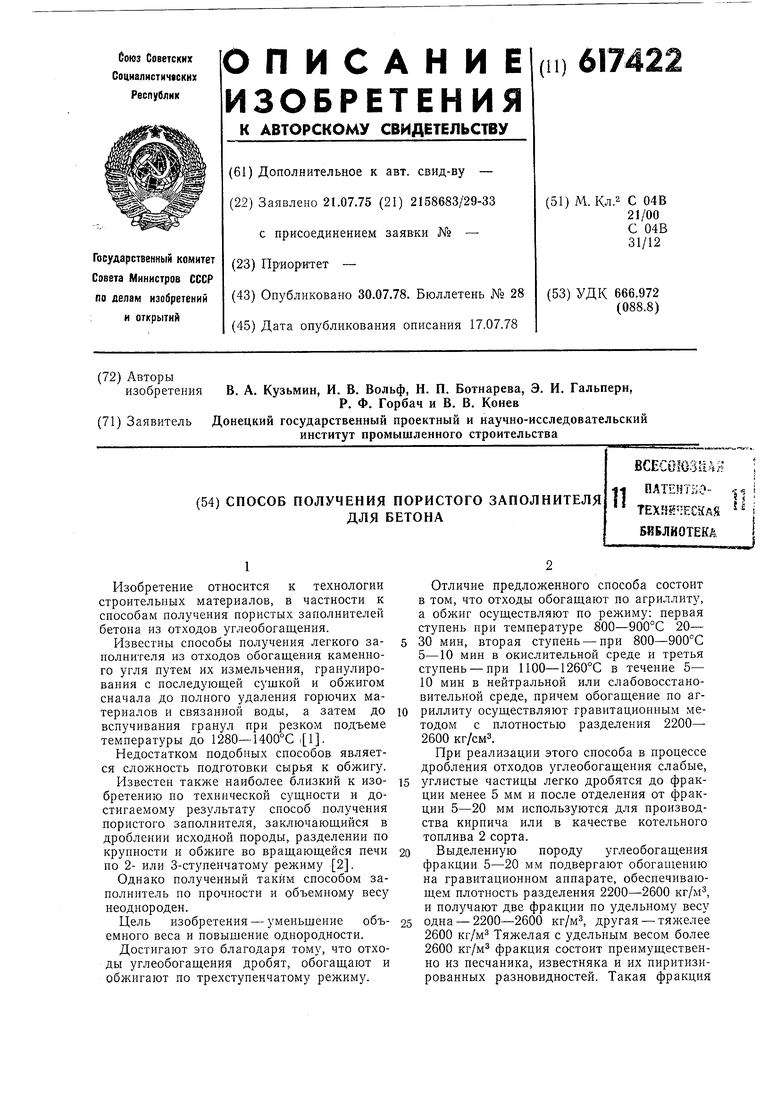

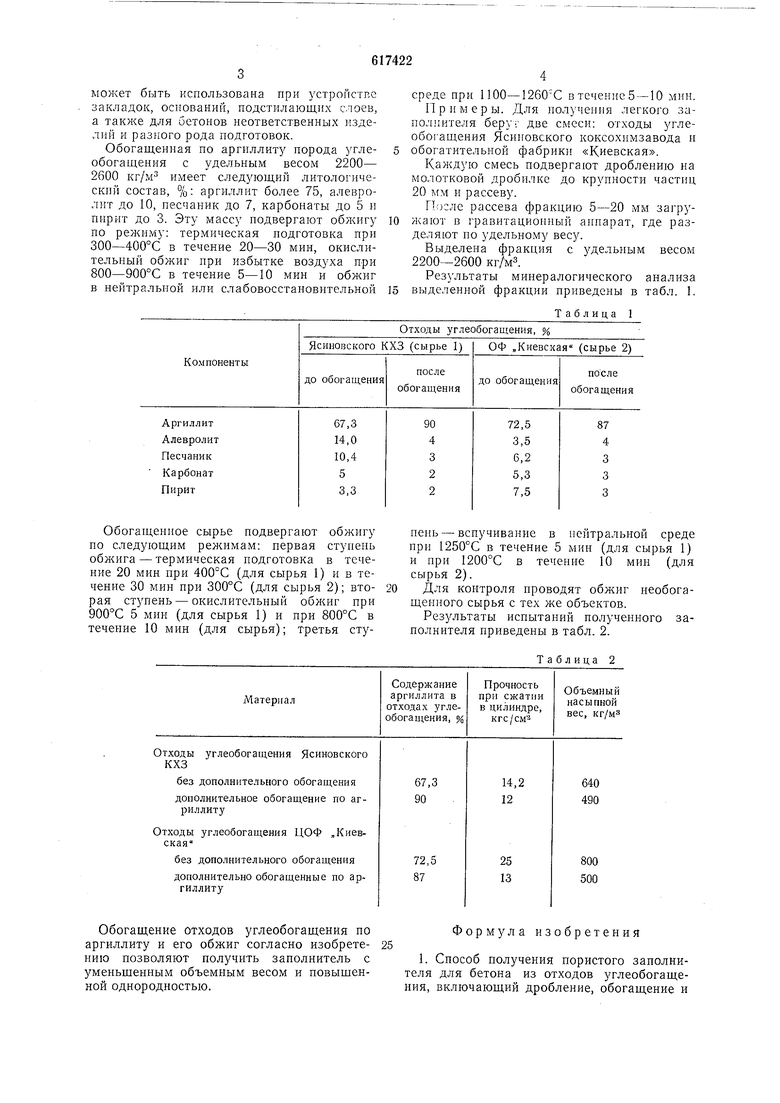

Результаты минералогического анализа выделенной фракции приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого заполнителя для бетона | 1979 |

|

SU870375A2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДА УГЛЕДОБЫЧИ | 1994 |

|

RU2079460C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| Способ изготовления пористого заполнителя | 1984 |

|

SU1217824A1 |

| ВЯЖУЩЕЕ И СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1994 |

|

RU2074132C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2023 |

|

RU2812378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2010 |

|

RU2426710C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2020 |

|

RU2739182C1 |

Обогащенное сырье подвергают обжигу но следующим режимам: первая стунень обжига - термическая подготовка в течение 20 мин при 400°С (для сырья 1) ив течение 30 мин при 300°С (для сырья 2); вторая ступень - окислнтельный при 900°С 5 мин (для сырья 1) и при 800°С в течение 10 мин (для сырья); третья стуОбогащение отходов углеобогащения но аргиллиту и его обжиг согласно изобретению позволяют получить заполнитель с уменьщенным объемным весом и повыщенной однородностью.

пень-вспучиванне в нейтральной среде при 1250°С в течение 5 мин (для сырья 1) и при 1200°С в теченне 10 мин (для сырья 2).

Для контроля нроводят обжиг необогащенного сырья с тех же объектов.

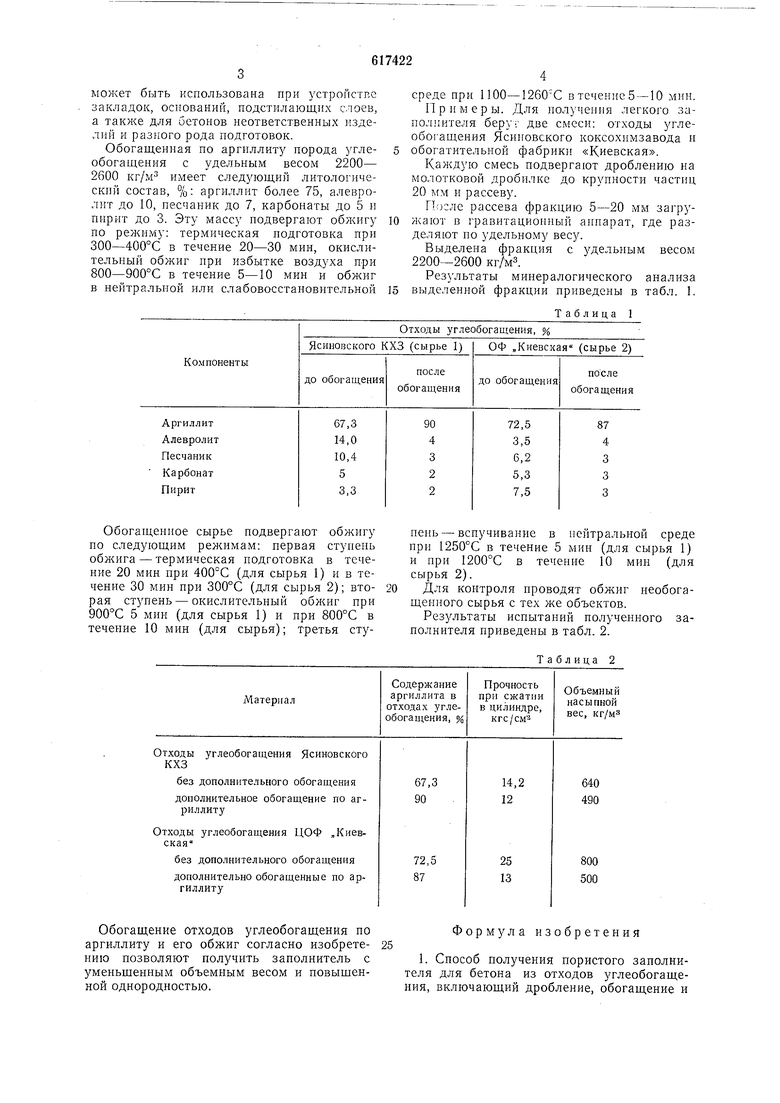

Результаты испытаний полученного заполнителя нриведены в табл. 2.

Таблица 2

Формула изобретения

последующий обжиг по трехступенчатому режиму, отличающийся тем, что, с целью уменьшения объемного веса и повышения однородности, отходы обогащают по агриллиту, а обжиг осуществляют по релсиму: первая ступень при температуре 300- 400°С в течение 20-30 мин, вторая ступень-при 800-900Т 5-10 мин в окислительной среде и третья ступень-при 1100- в течение 5-10 мин в нейтральной или слабовосстановительной среде.

принятые во внимание при экспертизе

Авторы

Даты

1978-07-30—Публикация

1975-07-21—Подача