1

Изобретение относится к составам керамических масс, используемых в производстве плиток для внутренней облицовки стен. Известна керамическая масса, включающая глину, каолин, бентонит, плиточный бой, капсельный бой, доломит, песок кварцевый, мел и фосфорсодержащее соединение 1.

Наиболее близкой к изобретению является керамическая масса, включающая глину, каолин, песок кварцевый, мел, плиточный бой, нефелин-сиенит 2.

Недостатками указанных керамических масс являются высокие значения усадки, водопоглощения и температуры обжига.

Цель изобретения - снижение усадки, водопоглощеиия и температуры обжига.

Достигается это за счет того, что керамическая масса, включающая глину, каолин, песок кварцевый, мел, плиточный бой, нефелин-сиенит, дополнительно содержит базальт при следующем соотношении компонентов, вес. %:

Глина20-26

Каолин5-10

Песок кварцевый15-20

Мел5-15

Плиточный бой3-7

Нефелин-сиенит35-38

Базальт1- 3

Нефелиновый сиенит представляет собой щелочную глубинную породу. В состар. его входят щелочной полевой шпат, нефелин, щелочные пироксен и амфибол. СредНИИ мировой нефелиновый сиенит содержит, %: 22,8 нефелина; 54,8 полевых шпатов; 17,2 пироксена, амфибола и биотита; 3,3 магнетита, апатита и титана; 2,4 прочие минералы.

Нефелин-сиенит является перспективным видом сырья для керамической промышленности, особенно для производства керамических плиток на автоматизированных поточно-конвейерных линиях.

Базальт-вулканическая порода содержит, %: 36 полевого шпата, 33 пироксена, 19 стеклофазы, 6 палагонита, 6 рудного минерала.

Массу на основе указанных компонентов готовят шликерным способом.

Обезвоживание шликера и приготовление пресс-порошка производят в распылительных сушилках.

Пресс-порошок с влажностью 7,0-8,0% подается в бункера прессов.

Предложенная масса хорошо прессуется, плитки имеют четкие углы и грани.

Производство плиток осуществляют на поточно-копвейерпых линиях с роликовыми

3

печами, предусматривающих скоростной обжиг пзделий.

Температура обжига плиток 10СО- 1020°С, длительпость- 17 мин.

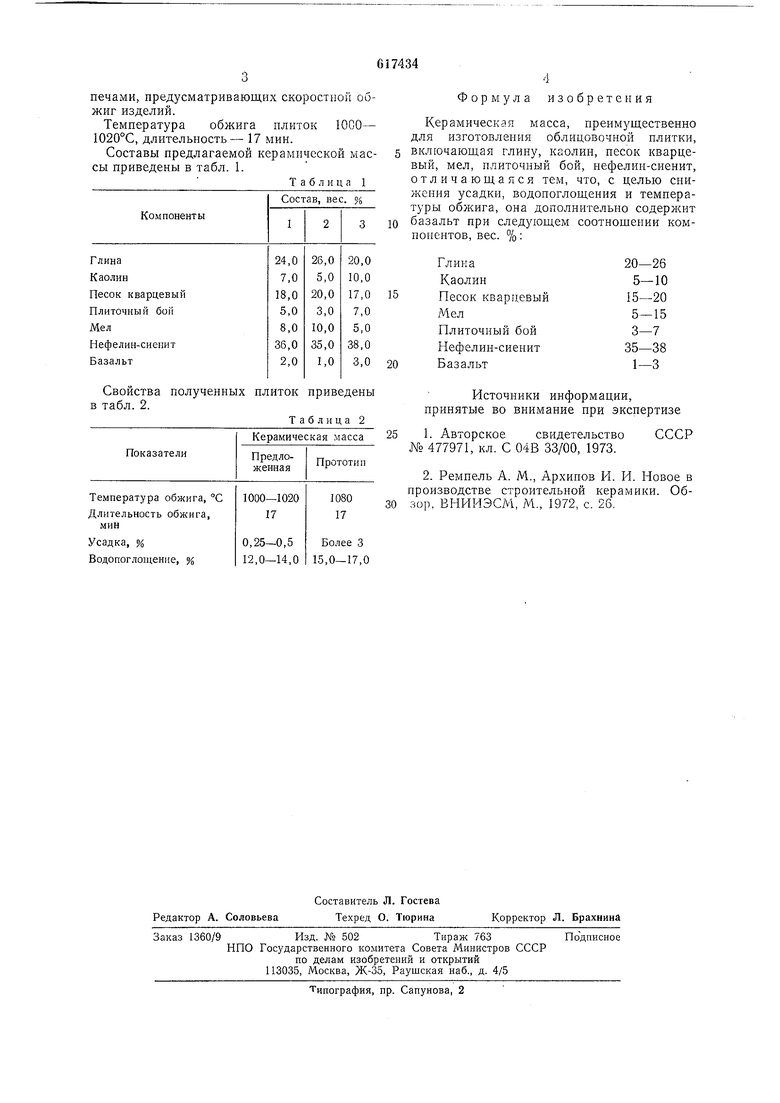

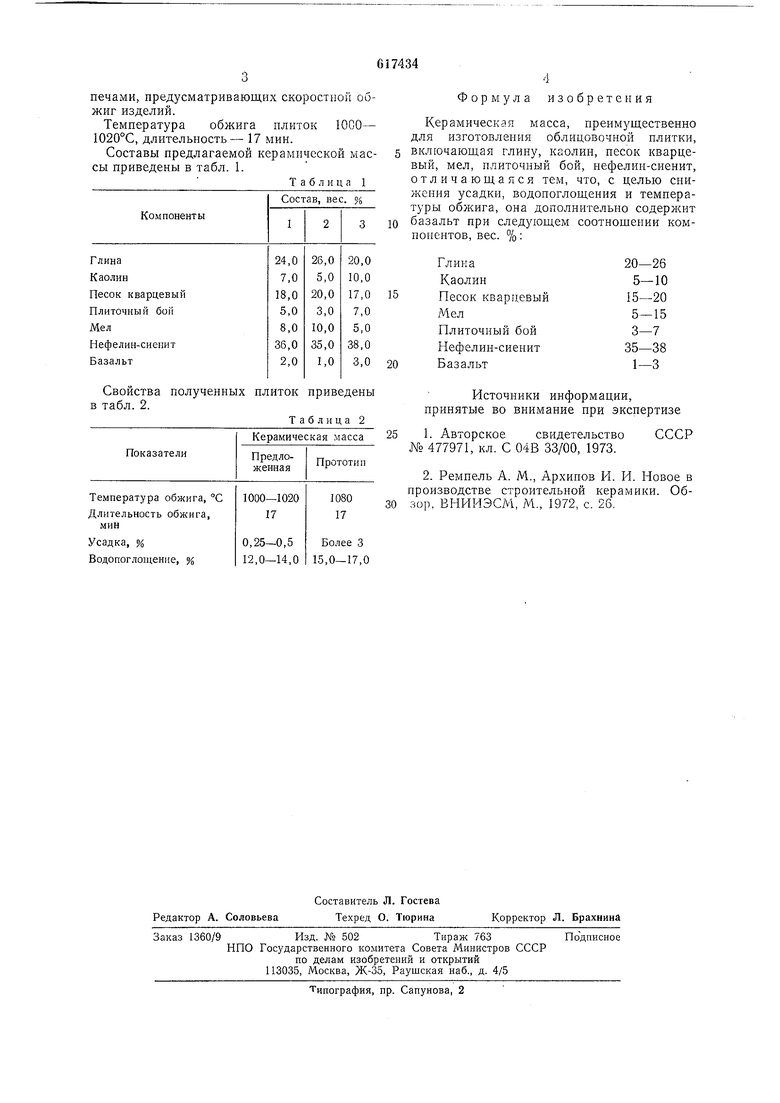

Составы предлагаемой керамической массы приведены в табл. 1.

Таблица 1

Свойства полученных плиток приведены в табл. 2.

Таблица 2 Керамическая масса 25 1. Показатели ПредлоПрототипженная 1000-1020 Температура обжига, °С Длительность обжига, 17 мин 0,25-0,5 Более 3 Усадка, % Водопоглощение, % 12,0-14,0 15,0-17,0

Формула изобретения

Керамическая масса, преимущественно для изготовления облицовочной плитки, включающая глину, каолин, песок кварцевый, мел, плиточный бой, нефелин-сиенит, отличающаяся тем, что, с целью снижения усадки, водопоглощения и температуры обжига, она дополнительно содержит базальт при следующем соотношении компонентов, вес. %

20-26 5-10

15-20 5-15 3-7

35-38 1-3

Источники информации, принятые во внимание при экспертизе № 47 2. прои 30 зор, Авторское свидетельство СССР 7971, кл. С 04В 33/00, 1973. Ремпель А. М., Архипов И. И. Новое в зводстве строительной керамики. 06ВНИИЭСМ, М., 1972, с. 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2421425C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА ПЛИТКИ МЕТОДОМ ОДНОКРАТНОГО ОБЖИГА | 2008 |

|

RU2380339C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2308433C1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

Авторы

Даты

1978-07-30—Публикация

1976-10-04—Подача