() КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ Изобретение относится к производству керамических плиток внутренней облицовки и может быть использовано при изготовлении изделий на поточно-конвейерных линиях со щелевыми печами, имеющими скоростной режим обжига. Известна керамическая масса l для изготовления крупноразмерных пли ток для внутренней облицовки на пбточ но-конвейерных линиях, включающая следующие компоненты, вес.: Нефелиновый концентрат 25 Глина веселовская 39 Песок кварцевый23 Доломит8 Плиточный бой5 Недостатком указанной массы является получение облицовочных плиток с низким ТКЛР и пониженной механической прочностью при изгибе. Наиболее близкой к предлагаемой является керамическая масса 12 для изготовления облицовочных плиток. ОБЛИЦОВОЧНЫХ ПЛИТОК включающая следующие компоненты, вес.%: Глина3 -35 Каолин1 -15 Кварцевый песок 12-16 Щелочесодержащие хвосты 30-35 Доломит5 Недостатком известной массы является получение облицовочных плиток с относительно высокими показателями водопоглощения, усадки и влажностного расширения, а также низкими показателями механической прочности и термического коэффициента линейного расширения. Цель изобретения - снижение водопоглощения, усадки и влажностного расширения, повышение механической прочности и термического коэффициента линейного расширения. , Указанная цель достигается за счет того, что керамическая масса для изготовления облицовочных плиток.

включающая глину, песок кварцевый, доломит или мел и щелочесодержащий компонент, содержит в качестве последнего нефелин-эгириновые и дополнительно плиточный бои при следующем соотношении компонентов, вес Л:

Глина35 0

Кварцевый песок 11-15 Доломит или мел 8-1 О Нефелин-эгириновые отходы30-35

Плиточный бой Вводимые нефелин-эгириновые отходы имеют следующий химический состав, весД: Si0251,82; ДезОз 0,60 ,02; FeO В,; МпО 1,00; Мдо 1,+7; СаО 3,01; 11,87; КзО 0,85; Н20 0,22.

Массу готовят шликерным способом в шаровой мельнице. Отощаюцие измельчают до остатка на сите ООбЗ 0,, Окончательный помол массы производят до остатка на сите ООбЗ 1-2%.

Сушку шликерной массы производят в распылительном сушиле до влажности 5-71.

Плитки прессуют на прессах, принятых в производстве (КПКп-125,

КПУ-160 и др.). Отпрессованные плитки однорядно подсушивают в течение 8-10 мин до влажности не более 0,5% в сушилке при 250-300 0, а затем обжигают при 1000-1020°С в течение 1720 мин в щелевой печи.

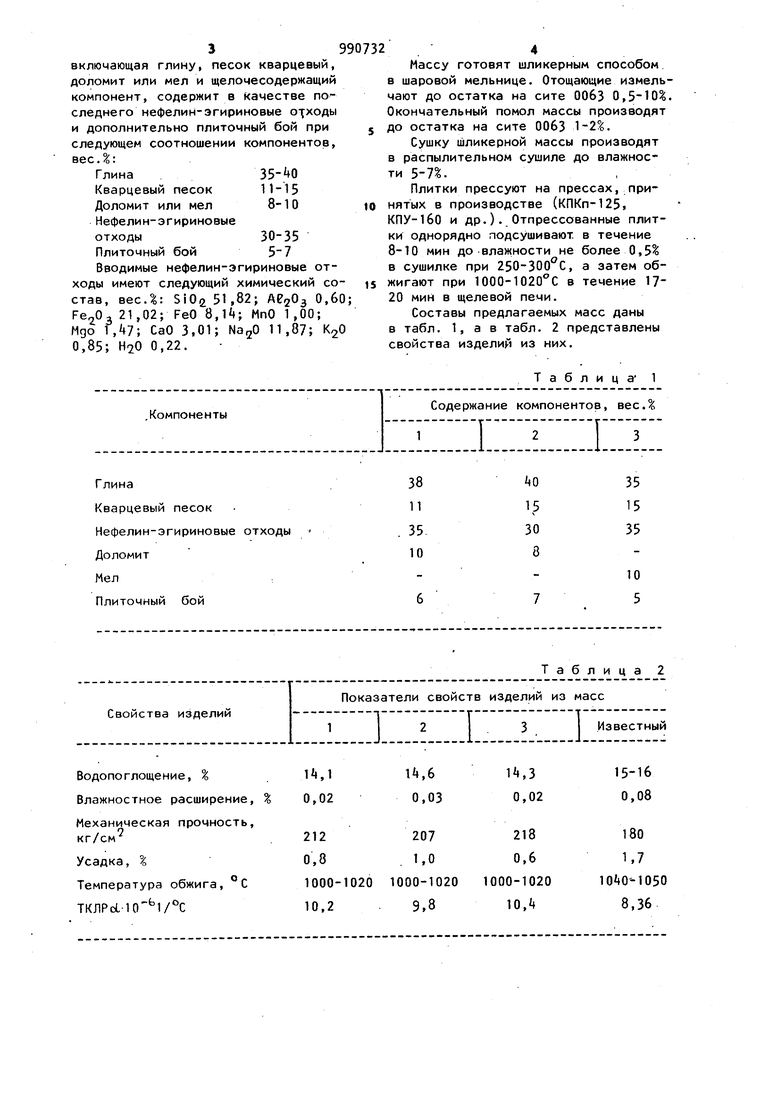

Составы предлагаемых масс даны в табл. 1, а в табл. 2 представлены свойства изделий из них.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса | 1976 |

|

SU617434A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса | 1982 |

|

SU1090675A1 |

| Состав для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1011599A1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU925910A1 |

| Керамическая масса для изготовления плиток | 1981 |

|

SU1008191A1 |

| Керамическая масса | 1973 |

|

SU477971A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

Водопоглощение, %It.l Влажностное расширение, % 0,02 Механическая прочность, кг/см 212 Усадка, I0,8 Температура обжига, °С1000-1020 ТКЛРоС lO l/ C10,2 ,61,315-16 0,030,020,08 207218180 . 1,00,61,7 1000-1020 1000-102010 0-1050 9,810,it8,36

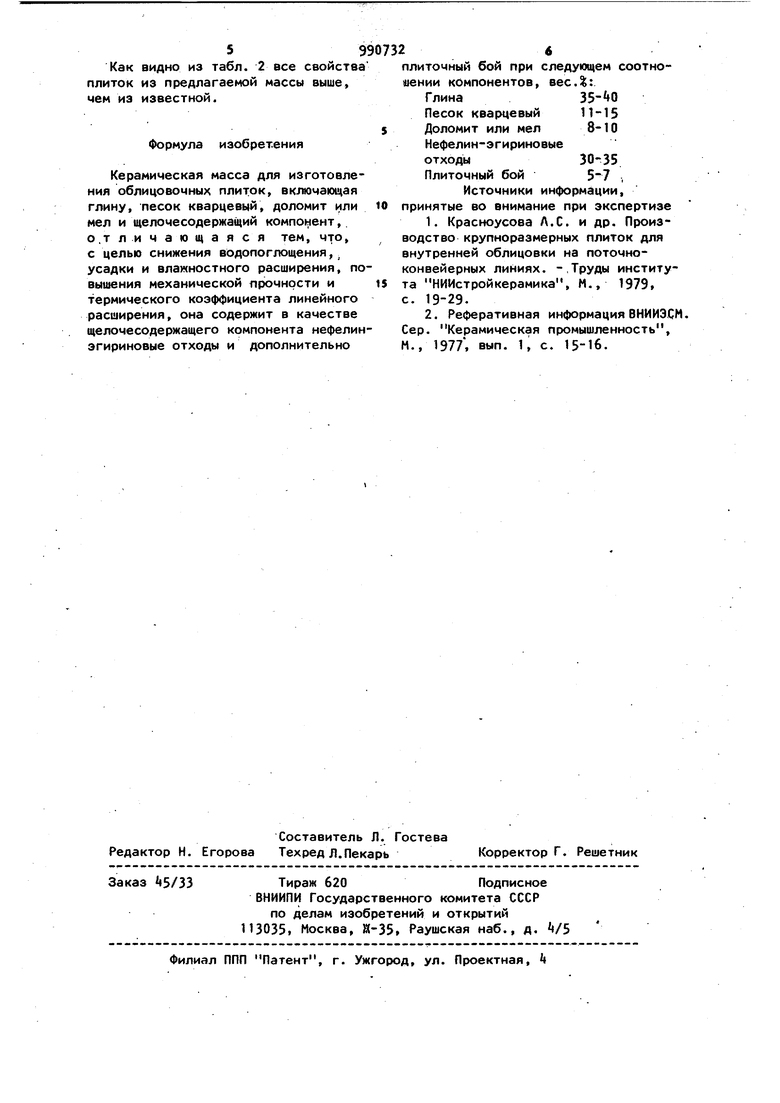

Как видно из табл. 2 все свойства плиток из предлагаемой массы выше, чем из известной.

Формула изобретения

Керамическая масса для изготовления облицовочных плиток, включающая глину, песок кварцевый, доломит или мел и щелочесодержащий KOMnohieHT, обличающаяся тем, что, с целью снижения водопоглощения,, усадки и влажностного расширения, повышения механической прочности и термического коэффициента линейного расширения, она содержит в качестве щелочесодержащего компонента нефелинэгириновые отходы и дополнительно

плиточный бой при следующем соотношении компонентов, вес.%: Глина35-О

Песок кварцевый 11-15 Доломит или мел 8-10 Нефелин-эгириновые отходы30-35

Плиточный бой , Источники информации, принятые во внимание при экспертизе

с. 19-29.

Авторы

Даты

1983-01-23—Публикация

1981-04-06—Подача