Изобретение относится к керамиеской промышленности и может быть спользовано на керамических предриятиях, занимающихся производством блицовочной керамики.

-Известна керамическая масса для зготовления облицовочных плиток, ключающая следующие компоненты, Cc.Z:

30-43 Глина 5-8 Каолин 3-5 Бентонит Кварцевый

10-18 песок

10-17 Шамот

2-4 Мел

15-20 Гранит

Свойства этой

массы следующие: Водопоглоще15, ние, %

Предел прочности при изгибе р кг/см , неглазурован80-144ных плиток глазурованных

230 плиток

. Ли.нейг1ый коэффициент термического расширения (ЛКТР) град- QМаксимальнаятемпература обжига изделий , С Время обжига, мин

Недостатком этого состава является то, что он не пригоден для использования на поточно-конвейерных скоростных линиях для производства облицовочных плуток при максимальных температурах обжига ниже ЮООЯс и фасадных при 1020°С, ввиду недостаточной эффективности интенсификатора спекания в виде мела и гранита. Наличие кварцевого песка в этом составе также является его недостатком из-за склонности таких изделий к треску при скоростнь Х режимах обжига в роликовых печах (длительность обжига 15-20 мин). Кроме того, невы,сокий ЛКТР рассматриваемого состава ограничивает возможность использования легкоплавких глазурей, как правило, имеющих более высокий ЖТР, а несоблюдение несогласованности

ЛКТР черепка и глазури неблагоприятно сказывается на термостойкости покрытия готовых изделий.

Наиболее близкой к изобретению является керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига 12, включающая следующие компоненты, .вес.%:

Глина .43-49

Бентонит1-3

Кварцевый

песок12-18

Плиточный

бой4-6

Гранит

(гранитные

отсевы)10-14

Нефелиновый

сиенитI8-22

Недостатком известного состава керамической массы является изготовление плиток . с низкой термостойкостью.

Цель изобретения - повышение термостойкости.

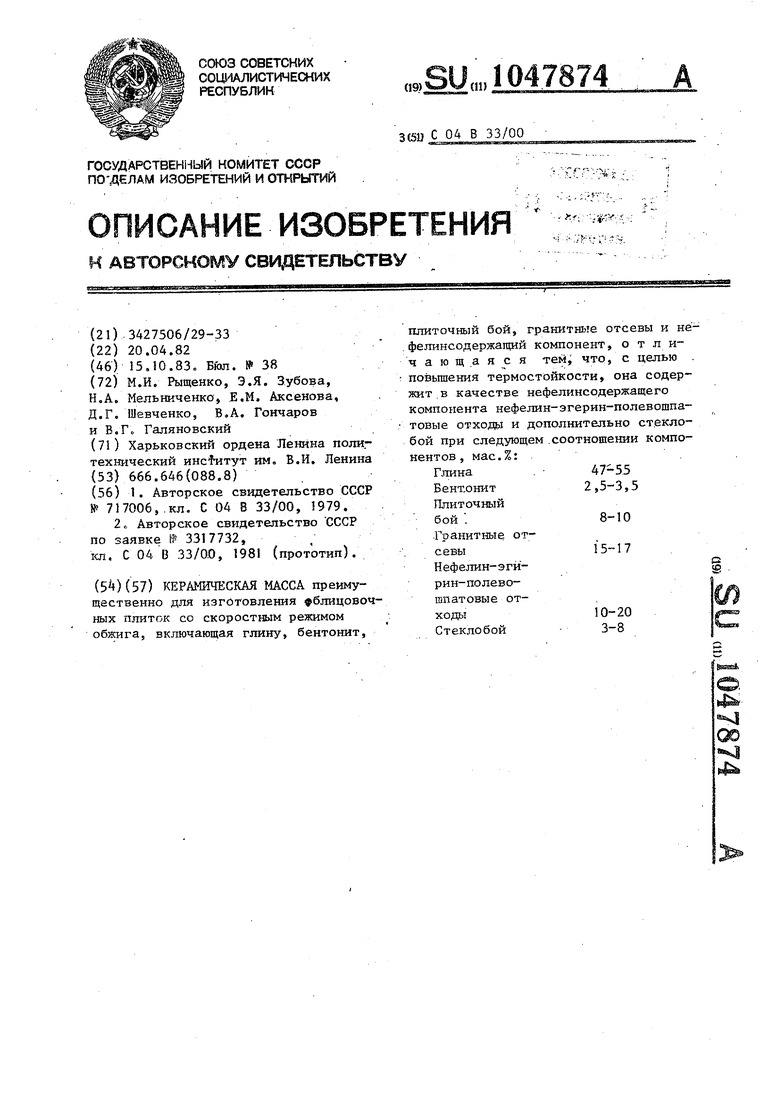

Указанная цель достигается тем, что керамическая масса преимущественно для изготовления облицовочных плиток со скоростным режимом обжи- . га, включающая глину, бентонит, плиточный бой, гранитные отсевы и Нефелннсодержащий компонент,, содержит в качестве нефелинсодержащего компонента нефелин-згирин-полевошпатовые отходы и дополнительно стеклобой при Следующем соотношении компонентов, мас.%:

Глина47-55

Бентонит 2,5-3,5

Плиточный

бой8-10

Гранитные

отсевы15-17

Нефелинэгерин-полевошпатовые отходы 10-20

Стеклобой 3-8

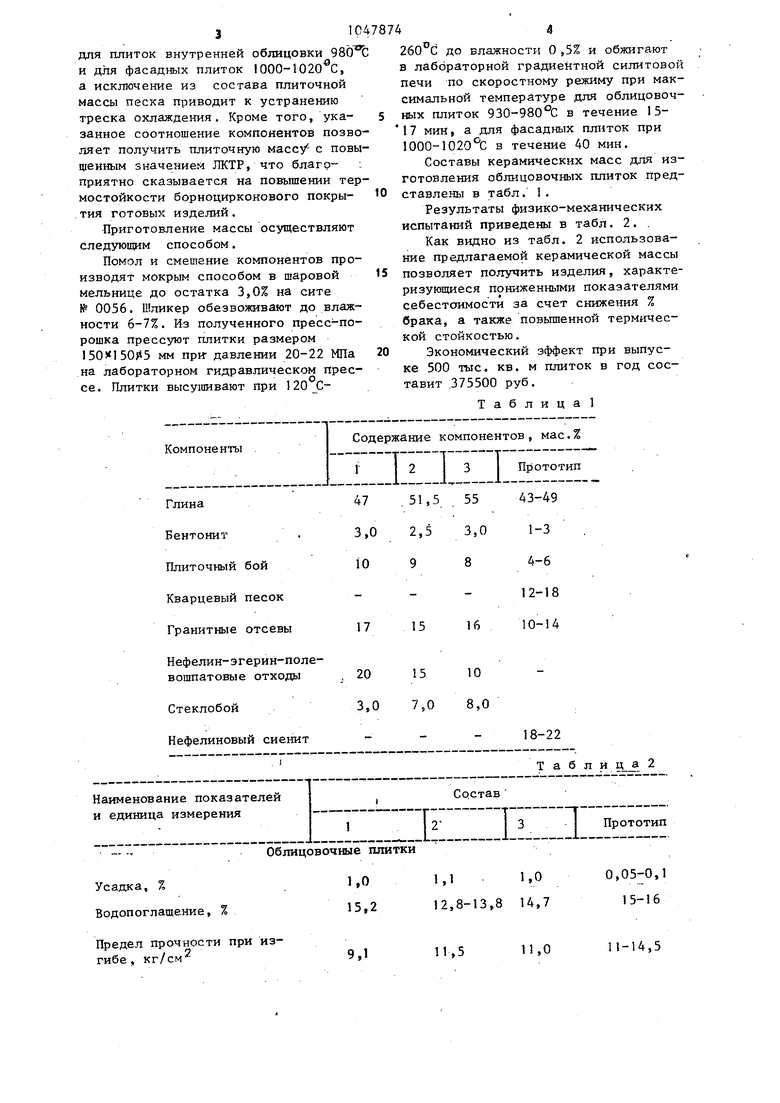

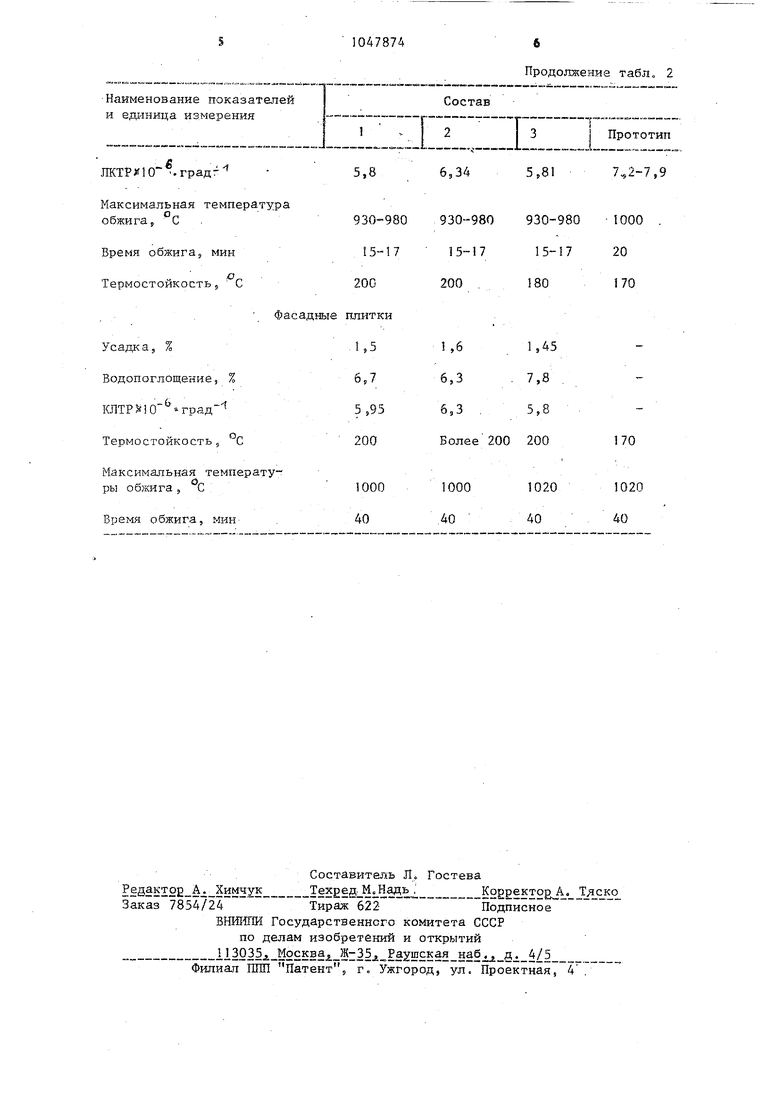

Использование комбинированного интенсификатора спекания из стеклобоя, гранитных отсевов и нефелин-эгерин-полевошпатовых отходов при указанном соотношении компонентов позволяет получать спекшуюся керамическую массу для изготовления облицовочных гшиток для внутренней и наружной облицовки при скоростных режимах обжига в роликовых печах и максимальных температурах обжига, не превышающих для плиток внутренней облицовки 980 и для фасадных плиток 1000-1020 0, а исключение из состава плиточной массы песка приводит к устранению треска охлаждения. Кроме того, указанное соотношение компонентов позво ляет получить плиточную массу- с повы шенным значением ЛКТР, что благопр.иятно сказывается на повышении тер мостойкости борноцирконового покрытия готовых изделий. Приготовление массы осуществляют следующим способом. Помол и смешение компонентов производят мокрым способом в шаровой мельнице до остатка 3,0% на сите № 0056. Шликер обезвоживают до влажности 6-7%. Из полученного пресс-порошка прессуют плитки размером 150X150 55 мм при- давлении 20-22 МПа на лабораторном гидравлическом прессе. Плитки высушивают при 120 С260 С до влажности О ,5% и обжигают в лабораторной градиентной силитовой печи по скоростному режиму при максимальной температуре для облицовочных плиток 930-980°С в течение 1517 мин, а для фасадных плиток при 1000-1020 0 в течение 40 мин. Составы керамических масс для изготовления облицовочных плиток представлены в табл. 1. Результаты физико-механических испытаний приведены в табл. 2. . Как видно из табл. 2 использование предлагаемой керамической массы позволяет получить изделия, характеризукяциеся пониженными показателями себестоимости за счет снижения % брака, а также повышенной термической стойкостью. Экономический эффект при выпуске 500 тыс. кв. м плиток в год составит .375500 руб. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1985 |

|

SU1296546A1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса | 1982 |

|

SU1058934A1 |

| Керамическая масса для изготовления облицовочной плитки | 1987 |

|

SU1458350A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| КЕРАМИЧЕСКАЯ МАССА "ВИКИНГ" | 1993 |

|

RU2072337C1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса | 1980 |

|

SU1028635A1 |

Нефелин-эгерин-полевошпатовые отходы . 20

Стеклобой3,0

Нефелиновый сиенит Облицовочные пли Усадка, % Водопоглащение, % Предел прочности при изгибе , кг/см

15

10

7,0 8,0

18-22 Таблица2 1,0 15,2 0,05-0,1 1,11,0 15-16 12,8-13,8 14,7 11-14,5

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3317732, | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-15—Публикация

1982-04-20—Подача