(54) ЭЛЕКТРОЛИТ ДЛЯ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для обработки стальных деталей | 1980 |

|

SU922177A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ | 2013 |

|

RU2569623C2 |

| Электролит для обезуглероживанияСТАли | 1979 |

|

SU831816A1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Способ обезуглероживания стали и электролит для его осуществления | 1980 |

|

SU969761A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 2000 |

|

RU2200133C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1397206A1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| Состав для химико - термической обработки инструмента | 1990 |

|

SU1759951A1 |

Изобретение относится к химико-термической обработке металлов в электролитной плазме и может найти применение в машиностроении, приборостроении и других областях тех(Гики.

Известен способ цианирования с нагревом в электролите (при анодной процессе) следующего состава, вес. %: Азотная кислота5- 1О

Хлористый аммоний. 5-15

Глицерин10-15

ВодаОстальное ij.

Недостатком известного состава электролита является то, что обработка осуществляется в сильно агрессивной средерастворе азотной кислоты. Кроме того, использование хлористого аммония приводит к значительному специфическому анодному растворению, протекающему в парогазовой оболочке, и обусловливаю- щему уменьшение размеров детали.

Известен также способ для цианирования стальных деталей в электролите содержащем, вес. %:

Аммиак

Ю-15

Ацетон 15-20

Соляная кислота. 5-10 Остальное Г2.

Вода

Однако использовать этот электролит при анодном процессе невозможно, кроме того, применение соляной кислоты не рационально, так как это значкггельно ухудшает условия труда и приводит к WKV&Iсивному анодному растворению изделия в процессе обработки.

Целью изобретения является повышение технологичности процесса и уменьшение эрозии детали за счет нагрева при анодном процессе.

Эта цель достигается тем, что предлагаемый электролит дополнительно содержит азотнокислый аммоний и 25%ный водный раствор нашатырного спирта при следующем соотношении компонентов, вес. %:

Азотнокислый аммоний10-25

25%-«ый водный раст

вор нашатырного спирта10-2О

.

, -Л

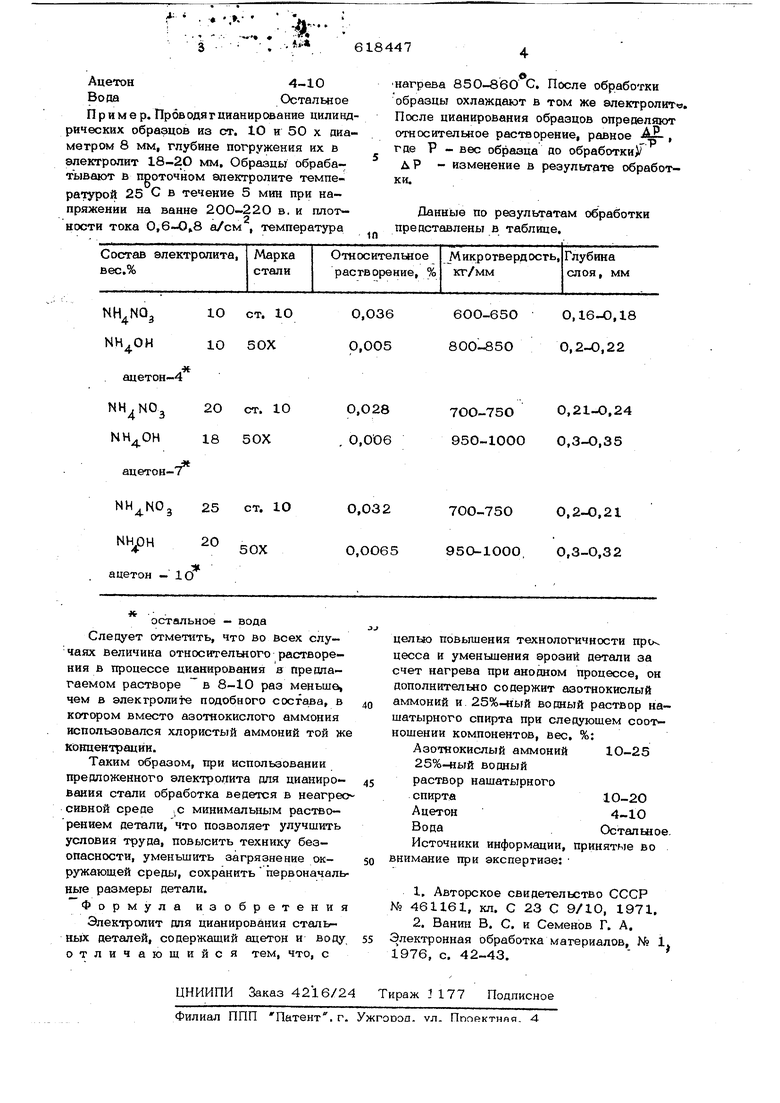

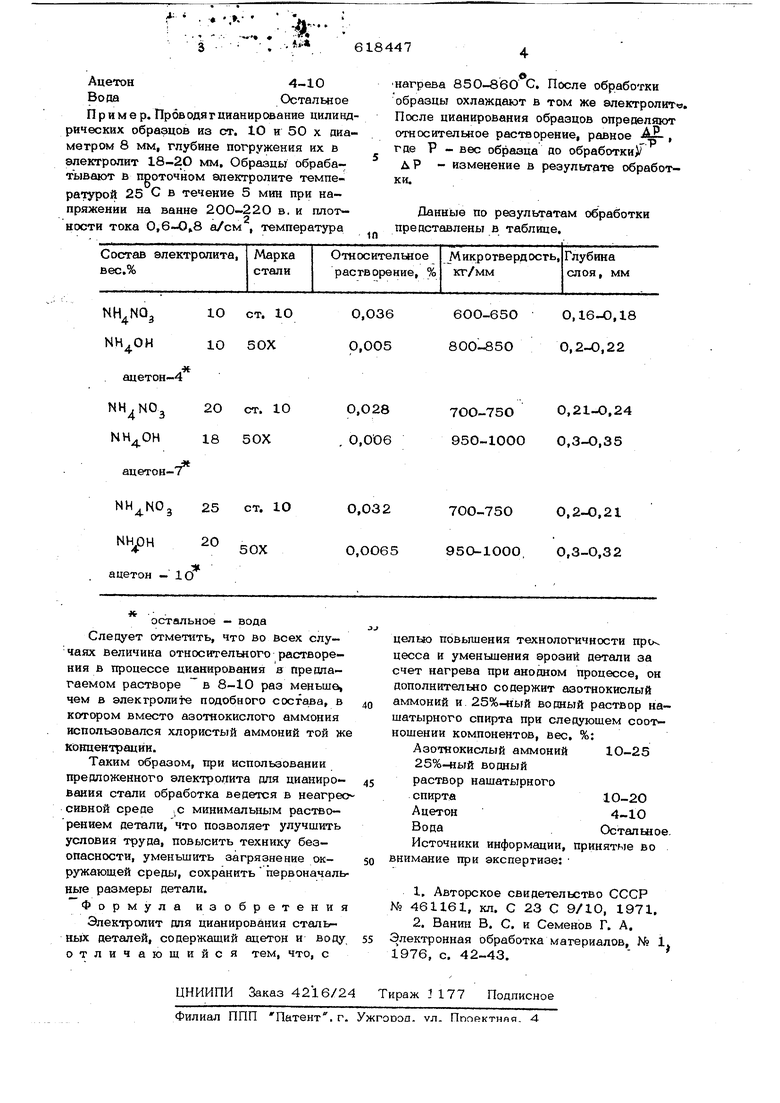

...« Ацетон4-10 ВодаОстальное Приме р. Проводя г цианирование цилинд рических образцов из ст. 1О и 50 х диаметром 8 мм, глубине погружения их в электролит 18-2О мм. Образцы обрабатывают в проточном элею-ролите температурой 25 С в течение 5 мин при на пряжении на ванне 200-22О в. и плотности тока 0, а/см , температура

618447 нагрева 850-860 С. После обработки образцы охлаждают в том же электролите. После цианирования образцов определяют относительное растворение, равное где Р - вес образца до обработки)/ дР - изменение в резул1Угате обработки. Данные по результатам обработки представлены в таблице.

Авторы

Даты

1978-08-05—Публикация

1977-02-10—Подача