Состав на основе водного раствора смеси солей в мас,% натрия азотнокислого (10...14%) и аммония хлористого 10...14%) с добавкой 1,0...1,5% лимонной кислоты, используемой в качестве комплексообразова- теля.

Локализация обработки нэ данном составе происходит при воздействии лазерного излучения, т.е. только в том объеме электролита, сквозь который проходит лазерное излучение; при снятии лазерного воздействия пропадают и преимущества известного состава. Кроме того, наличие в составе данного электролита хлорида аммония приводит к быстрому защелачива- нию электролита вследствие гидролиза , что снижает стабильность электролита и производительность обработки.

Известно введение в электролиты для РЭХО на основе водного раствора соли щелочного металла мицеллообразующих поверхностно-активных веществ (ПАВ) - диталана и метаупрна - в количестве 0,08...0,25 в мас.%. Положительный эффект при использовании вышеуказанных ПАВ- достигается за счет изменения физико-химических свойств прианодных слоев электролита.

Недостатком данного состава электролитов является низкая стойкость ПАВ к анодному окислению при высоких плотно - стяхтока, реализуемых при РЭХО.

Известен электролит для обработки композиционных материалов типа бор- алюминий, включающий (мас.%) 15...25% нитрата аммония; 0,2...0,7% многоатомного спирта (глицерин, маннит) и воду.

Увеличение скорости и качества обработки достигается за счет образования комплексных борпроизводных глицерина и маннита, способствующих ионизации волокон бора и, следовательно, облегчающих процесс растворения обрабатываемого материала.

К недостаткам следует отнести его узкоспецифическую сферу применения - ЭХО композитов В-АГ, что не позволяет использовать его для РЭХО-сталей.

Известен электролит для ЭХРО сталей и сплавов с повышенным содержанием легирующих элементов на основе водного раствора смеси солей (мас.%) хлорида натрия (15...20%) и нитрата натрия (5...10%) с добавкой 2,..3% диметилформамйда (ДМФА), который взят авторами за прототип как наиболее близкий по основному составу.

Повышение производительности процесса обработки достигается за счет сниже- ния шламосодержания электролита,

обусловленного введением в его состав ДМФА.

Однако использование данного электролита не позволяет достичь максимальной

производительности обработки вследствие недостаточно полного протекания реакции по превращению продуктов анодного растворения в комплексные водорастворимые соединения.

Целью предлагаемого изобретения является повышение производительности и точности процесса РЭХО легированных сталей, содержащих легирующие компоненты типа хрома, никеля, молибдена, ванадия,

5 марганца при сохранении низкой шероховатости обработанной поверхности.

Для достижения указанной цели в электролит на основе водного раствора смеси хлорида и нитрата натрия дополнительно

0 введен фенил-ди-(1-гексил-3-метилпиразон- 5-он-4-ил)метан при следующем соотношении компонентов, мас.%: хлорид натрия - 15...20; нитрат натрия - 2...5. фенил-ди-(1- гексил-3-метилпиразон-5-он-4-ил)метан 5 1,0...3,5; вода - остальное.

Положительный эффект, по-видимому, может быть обусловлен

- склонностью органической добавки к образованию растворимых металлокомп- 0 лексов с продуктами анодного растворения обрабатываемого металла, что приводит к стабилизации физико-химических параметров электролита по длине рабочей зоны:

- адсорбцией на анодной поверхности

5 вышеуказанной органической добавки, обусловленной наличием в структуре последней карбонильных и других функциональных групп, и улучшающей, в свою очередь, смачиваемость обрабатываемой

0 поверхности и тем способствующей формированию прианодного слоя, оказывающего благоприятное воздействие на процессы выравнивания субмикрорельефа анодной поверхности.

5 Основная масса металла, удаляемого при ЭХО, переходит в раствор по схеме Ме° - Меп + пе

В электролитах, представляющих собой чистый водный раствор нейтральных неор0 панических солей щелочных металлов (хлоридов и нитратов), образование взвешеного шлама происходит из-за связывания ионов металла Меп+ со скапливающимися у анода ионами гидроксила ОН с образованием

5 гидрооксидов Ме(ОН)п.

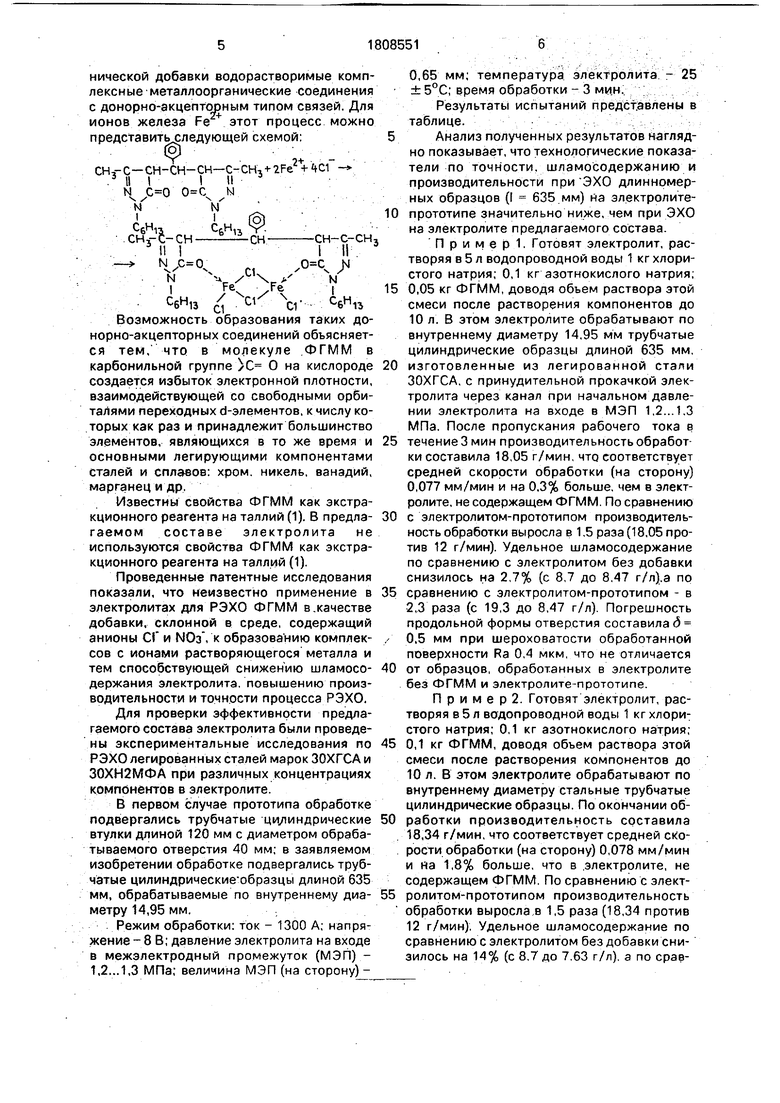

В присутствии же фенил-ди(1-гексил-3- метилпиразон-5-он-4-ил)метана (далее для краткости именуемого: ФГММ) в хлоридно- нитратной среде переходящие в раствор юны металла образуют с молекулами органической добавки водорастворимые комплексные металлооргэнические соединения с донорно-акцептооным типом связей. Для ионов железа Fe этот процесс можно представитьследующей схемой:

СН,- С-СН-СН- СН-С-СН3 + 4C1 . II - I II N

V ;

N

С6Н«

снгс-сн

сйн

сн.N

-СН-С-СН I II .

.,

C6H,3

р

6Н1Ъ

XV С

Возможность образования таких до- норно-акцепторных соединений объясняется тем, что в молекуле .ФГММ в карбонильной группе /С О на кислороде создается избыток электронной плотности, взаимодействующей со свободными орби- талями переходных d-элементов. к числу которых как раз и принадлежит большинство элементов, являющихся в то же время и основными легирующими компонентами сталей и сплавов: хром, никель, ванадий, марганец и др.

Известны свойства ФГММ как экстракционного реагента на таллий (1). В предла- гаемом составе электролита не используются свойства ФГММ как экстракционного реагента на таллий (1).

Проведенные патентные исследования показали, что неизвестно применение в электролитах для РЭХО ФГММ в,качестве добавки, склонной в среде, содержащий анионы СГ и NOa, к образованию комплек- сов с ионами растворяющегося металла и тем способствующей снижению шламосо- держания электролита, повышению производительности и точности процесса РЭХО.

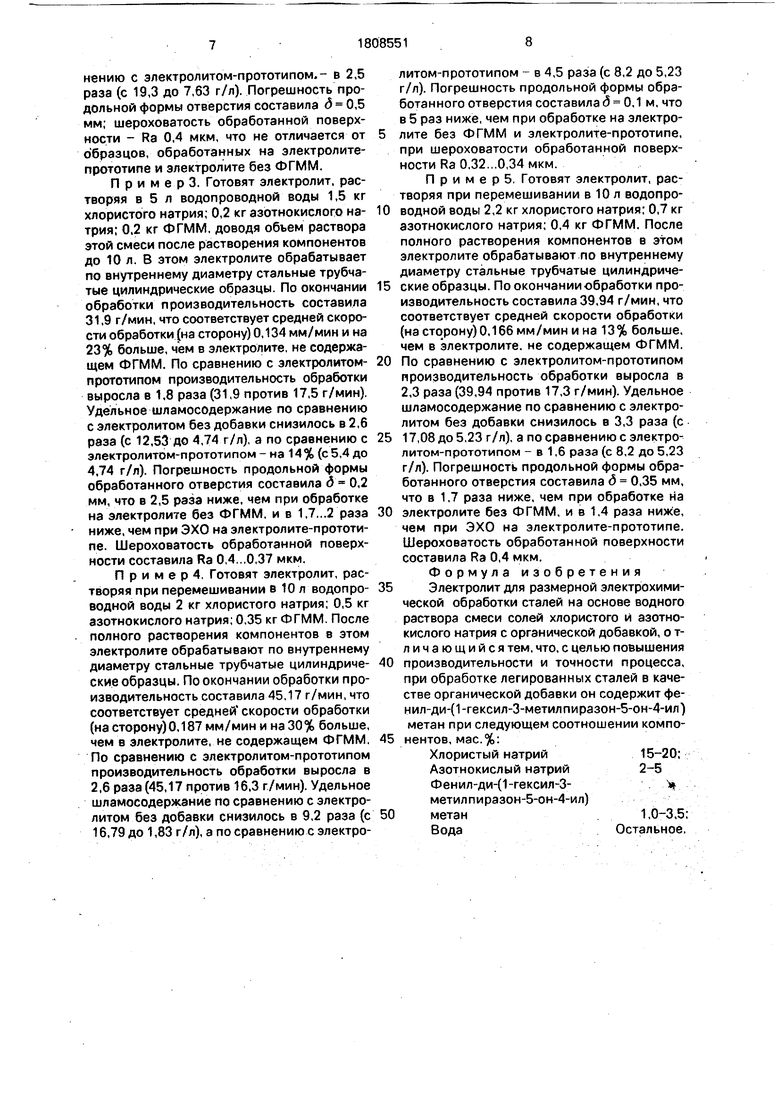

Для проверки эффективности предлагаемого состава электролита были проведены экспериментальные исследования по РЭХО легированных сталей марок ЗОХГСА и ЗОХН2МФА при различных концентрациях компонентов в электролите.

В первом случае прототипа обработке подвергались трубчатые цилиндрические втулки длиной 120 мм с диаметром обрабатываемого отверстия 40 мм; в заявляемом изобретении обработке подвергались трубчатые цилиндрические образцы длиной 635 мм, обрабатываемые по внутреннему диа- метру 14,95 мм.

Режим обработки: ток - 1300 А; напряжение - 8 В; давление электролита на входе в межэлектродный промежуток (МЭГ)) - 1,2...1,3 МПа; величина МЭП (на сторону) 0

5

0 5

0

5 0

5

0 5

0,65 мм; температура электролита - 25 ±5°С; время обработки - 3 мин; ;

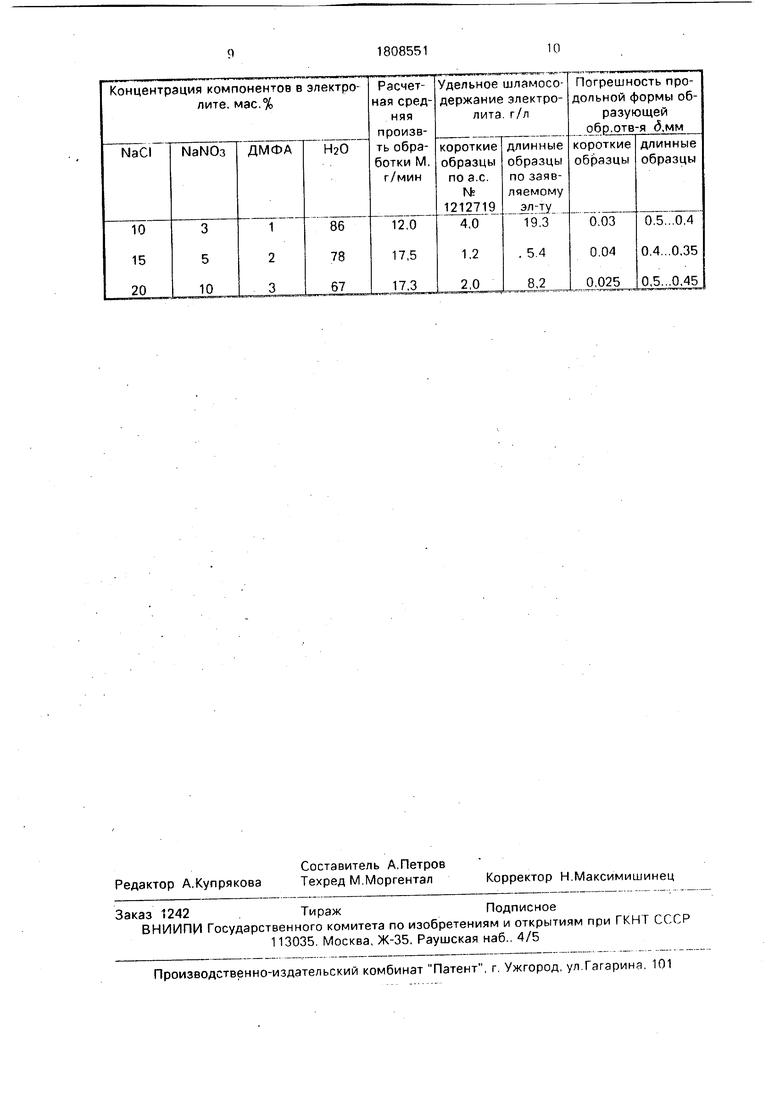

Результаты испытаний представлены в таблице.

Анализ полученных результатов наглядно показывает, что технологические показатели по точности, шламосодержанию и производительности при ЭХО длинномерных образцов (I 635 мм) на электролите- прототипе значительно ниже, чем при ЭХО на электролите предлагаемого состава.

П р и м е р 1. Готовят электролит, растворяя в 5 л водопроводной воды 1 кг хлористого натрия; 0,1 кг азотнокислого натрия; 0,05 кг ФГММ, доводя объем раствора этой смеси после растворения компонентов до 10 л. В этом электролите обрабатывают по внутреннему диаметру 14,95 мм трубчатые цилиндрические образцы длиной 635 мм. изготовленные из легированной стали ЗОХГСА, с принудительной прокачкой электролита через канал при начальном давлении электролита на входе в МЭП 1,2...1.3 МПа. После пропускания рабочего тока в течение 3 мин производительность обработки составила 18,05 г/мин, что соответствует средней скорости обработки (на сторону) 0,077 мм/мин и на 0,3% больше, чем в электролите, не содержащем ФГММ. По сравнению с электролитом-прототипом производительность обработки выросла в 1,5 раза (18,05 против 12 г/мин). Удельное шламосодержание по сравнению с электролитом без добавки снизилось на 2,7% (с 8,7 до 8,47 г/л).а по сравнению с электролитом-прототипом - в 2,3 раза (с 19,3 до 8,47 г/л). Погрешность продольной формы отверстия составила д 0,5 мм при шероховатости обработанной поверхности Ra 0,4 мкм, что не отличается от образцов, обработанных в электролите без ФГММ и электролите-прототипе.

П р и м е р 2. Готовят электролит, растворяя в 5 л водопроводной воды 1 кг хлори; стого натрия; 0,1 кг азотнокислого натрия; 0,1 кг ФГММ, доводя объем раствора этой смеси после растворения компонентов до 10 л. В этом электролите обрабатывают по внутреннему диаметру стальные трубчатые цилиндрические образцы. По окончании обработки производительность составила 18,34 г/мин, что соответствует средней скорости обработки (на сторону) 0,078 мм/мин и на 1,8% больше, что в .электролите, не содержащем ФГММ. По сравнению с электролитом-прототипом производительность обработки выросла в 1,5 раза (18,34 против 12 г/мин). Удельное шламосодержание по сравнению с электролитом без добавки снизилось на 14% (с 8,7 до 7.63 г/л), а по сравнению с электролитом-прототипом.- в 2,5 раза (с 19,3 до 7,63 г/л). Погрешность продольной формы отверстия составила д 0,5 мм; шероховатость обработанной поверхности - Ra 0,4 мкм, что не отличается от образцов, обработанных на электролите- прототипе и электролите без ФГММ.

П р и м е р 3. Готовят электролит, растворяя в 5 л водопроводной воды 1,5 кг хлористого натрия; 0,2 кг азотнокислого натрия; 0.2 кг ФГММ, доводя объем раствора этой смеси после растворения компонентов до 10 л. В этом электролите обрабатывает по внутреннему диаметру стальные трубчатые цилиндрические образцы. По окончании обработки производительность составила 31,9 г/мин, что соответствует средней скорости обработки (на сторону) 0,134 мм/мин и на 23% больше, чем в электролите, не содержащем ФГММ. По сравнению с электролитом- прототипом производительность обработки выросла в 1,8 раза (31,9 против 17,5 г/мин). Удельное шламосодержание по сравнению с электролитом без добавки снизилось в 2,6 раза (с 12,53 до 4,74 г/л), а по сравнению с электролитом-прототипом - на 14% (с 5,4 до 4,74 г/л). Погрешность продольной формы обработанного отверстия составила д 0,2 мм, что в 2,5 раза ниже, чем при обработке на электролите без ФГММ, и в 1,7...2 раза ниже, чем при ЭХО на электролите-прототипе. Шероховатость обработанной поверхности составила Ra 0,4...0,37 мкм.

П р и м е р 4. Готовят электролит, растворяя при перемешивании в 10 л водопроводной воды 2 кг хлористого натрия; 0,5 кг азотнокислого натрия; 0,35 кг ФГММ. После полного растворения компонентов в этом электролите обрабатывают по внутреннему диаметру стальные трубчатые цилиндрические образцы. По окончании обработки производительность составила 45,17 г/мин, что соответствует средней скорости обработки (на сторону) 0,187 мм/мин и на 30% больше, чем в электролите, не содержащем ФГММ. По сравнению с электролитом-прототипом производительность обработки выросла в 2,6 раза (45,17 против 16,3 г/мин). Удельное шламосодержание по сравнению с электролитом без добавки снизилось в 9,2 раза (с 16,79 до 1,83 г/л), а по сравнению с электролитом-прототипом - в 4,5 раза (с 8,2 до 5,23 г/л). Погрешность продольной формы обработанного отверстия составила д 0,1 м, что в 5 раз ниже, чем при обработке на электролите без ФГММ и электролите-прототипе, при шероховатости обработанной поверхности Ra 0,32...0,34 мкм.

П р и м е р 5. Готовят электролит, растворяя при перемешивании в 10 л водопроводной воды 2,2 кг хлористого натрия; 0,7 кг азотнокислого натрия; 0,4 кг ФГММ. После полного растворения компонентов в этом электролите обрабатывают по внутреннему диаметру стальные трубчатые цилиндрические образцы. По окончании обработки производительность составила 39,94 г/мин, что соответствует средней скорости обработки (на сторону) 0,166 мм/мин и на 13% больше, чем в электролите, не содержащем ФГММ.

По сравнению с электролитом-прототипом производительность обработки выросла в 2,3 раза (39,94 против 17,3 г/мин). Удельное шламосодержание по сравнению с электролитом без добавки снизилось в 3,3 раза (с

17,08 до 5,23 г/л), а по сравнению с электролитом-прототипом - в 1,6 раза (с 8,2 до 5,23 г/л). Погрешность продольной формы обработанного отверстия составила д 0,35 мм, что в 1,7 раза ниже, чем при обработке на

электролите без ФГММ, и в 1,4 раза ниже, чем при ЭХО на электролите-прототипе. Шероховатость обработанной поверхности составила Ra 0,4 мкм.

Формула изобретения

Электролит для размерной электрохимической обработки сталей на основе водного раствора смеси солей хлористого и азотнокислого натрия с органической добавкой, о т- личающийся тем, что, с целью повышения

производительности и точности процесса, при обработке легированных сталей в качестве органической добавки он содержит фе- нил-ди-(1-гексил-3-метилпиразон-5-он-4-ил) метан при следующем соотношении компонентов, мас.%:

Хлористый натрий15-20; Азотнокислый натрий 2-5 Фенил-ди-(1-гексил-3- метил пиразон-5-он-4-ил)

метан1,0-3,5; Вода Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| Электролит для размерной электрохимической обработки металлов | 1987 |

|

SU1525026A1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2163525C1 |

| Электролит для размерной электрохимической обработки сталей | 1990 |

|

SU1722722A1 |

| Электролит для электрохимической размерной обработки | 1980 |

|

SU933356A1 |

| Электролит для размерной электро-ХиМичЕСКОй ОбРАбОТКи МАТЕРиАлОВ | 1979 |

|

SU833423A1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1397206A1 |

| Электролит для электрохимической обработки металлов | 1973 |

|

SU458413A1 |

| Электролит для электролитического шлифования | 1987 |

|

SU1484510A1 |

Авторы

Даты

1993-04-15—Публикация

1991-01-09—Подача