54) СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| Способ изготовления фольги и устройство для его осуществления | 1982 |

|

SU1094867A1 |

| Способ изготовления фольги | 1976 |

|

SU571526A1 |

| СПОСОБ НЕПРЕРЫВНОГО СЕЛЕКТИВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТОЧНУЮ ОСНОВУ В ВАКУУМЕ | 1992 |

|

RU2019573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2008 |

|

RU2391443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ЛЕНТ КОНДЕНСАТОРНОЙ БУМАГИ | 1965 |

|

SU224683A1 |

| СУБСТРАТ С ФИЛЬТРОМ ФАБРИ-ПЕРО И СПОСОБ НАНЕСЕНИЯ ФИЛЬТРА НА СУБСТРАТ | 2004 |

|

RU2344382C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЭНЕРГОСБЕРЕГАЮЩИХ ПЛЕНОК | 2012 |

|

RU2494875C1 |

Иэо етение относится к технологии нанесшая покрытий в вакууме.

Известен способ получения фольги, вклютающий ааяесеяке на поверхность вращающегося барабана слоя антиадгезионного вещества, конденсацию паров металла на поверхности барабана, съем фольги и перемотку ее на рругоя барабан для получения рулона 1.

Фольга, полученная известным способом, недостаточно пластична, причем стороны фольги различаются по своим физико-химнческим свойствам, в частности интегральной отражательной способности. Кроме того, в процессе перемотки фольги на другой барабан возможен обрыв фольги, что ведет к остановке процесса, раэваку)гмированию системы и ее п еналадке.

Цель изобретения - повышение пластичности фольги, обеспечение одинаковой отражательной способности обеих сторон фольги и повышение производительности процесса.

Для достижения этой цели разработан способ получения фольги в вакууме в виде рулона, включающий нанесение на поверхность вращающегося барабана слоя антиадгезионного вещества, конденсацию металла и намотку

в рулон полученной фольги, отличающийся тем, что конденсацию паров металла и намотку фолги производят на одном и том же барабане посредством конденсации каждсго последующего слоя металла HaJ предыдущий, на который нанег сен слой антиадгезисишого вещества.

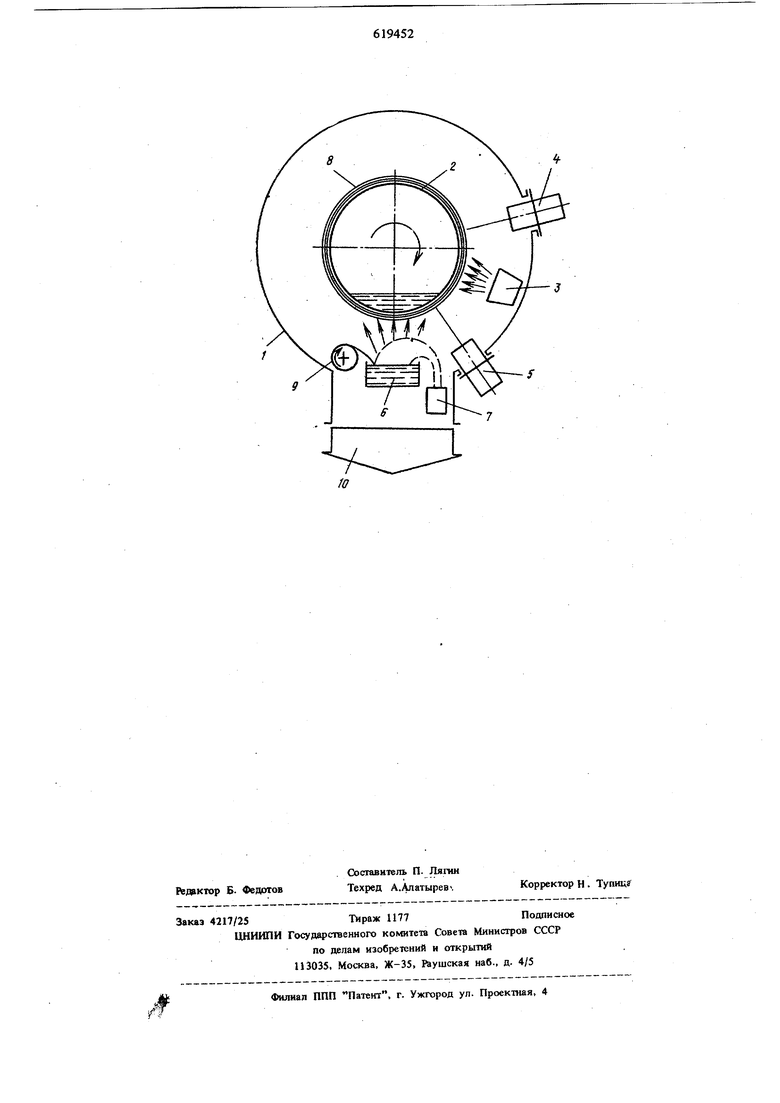

На чертеже представлена схема устройства для получения фольги предлагаемым способом

В вакуумной камере 1 на подогреваемый барабан 2 с помощью приспособления 3 наносят слой антиадгезионного вещества. Температуру барабана до и после нанесения антиадгезионного вещества замеряют соответствошо щфометрами 4 и 5. На поверхность барабана с антиадгезионным веществом к(Х1денсируют алюминий, испаряемый из тигля 6 с помощью электроннолучевой пушки 7. На полученный слой фольги 8 наносят антиадгезионное вещество и т. д. Механизм 9 загрузки алюминиевой проволоки обеспечивает необходимый объем испаряемого металла. Трубопровод 10 соединяет камеру с вакуумной системой.

Фольгу получают следующим образом. В вакуумной камере при остаточном давлении газов (1-2). 1( мм рт. ст. предварительно

У1ищенный стальной барабан с чистотой обработки поверхности V12 нагревается при непрерывном вращении. На поверхность барабана наносится слой антиадгезионного вещества, например масла , толщиной 50-100А Однощ емеино в испарителе расплавляется алюминий, из расплава выходят газы до образования спокойной ванны с последующим нагревом расплава до температ)фы испарения. После этого открывают двступ паров алюминия на. барабан. Таким образом барабан многократно последовательно перемещается из зоны нанесения анти адгезисошого вещества в зону конденсащш алюФормула изобретения

Способ получения фольги в вакууме в виде рулона, включающий нанесение на повфхность вращающегося барабана слоя антиадгезион- с ного вещества, конденсацию металла и намотку в рулон получение фольги, отличаю щийся тем, что, с целью повьциения пластичности, обеспечения одинаковой отражательной способности обеих сторрн фольги и повьпце- 45

миния до получения рулода фольги требуемой длины.

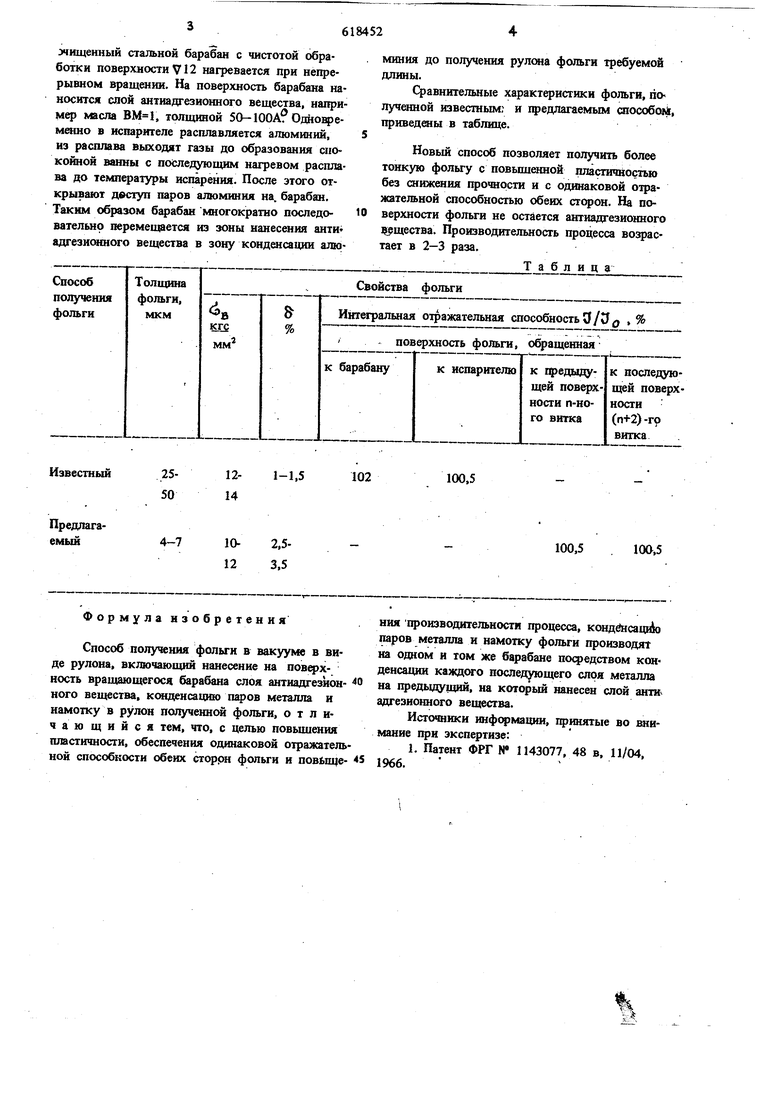

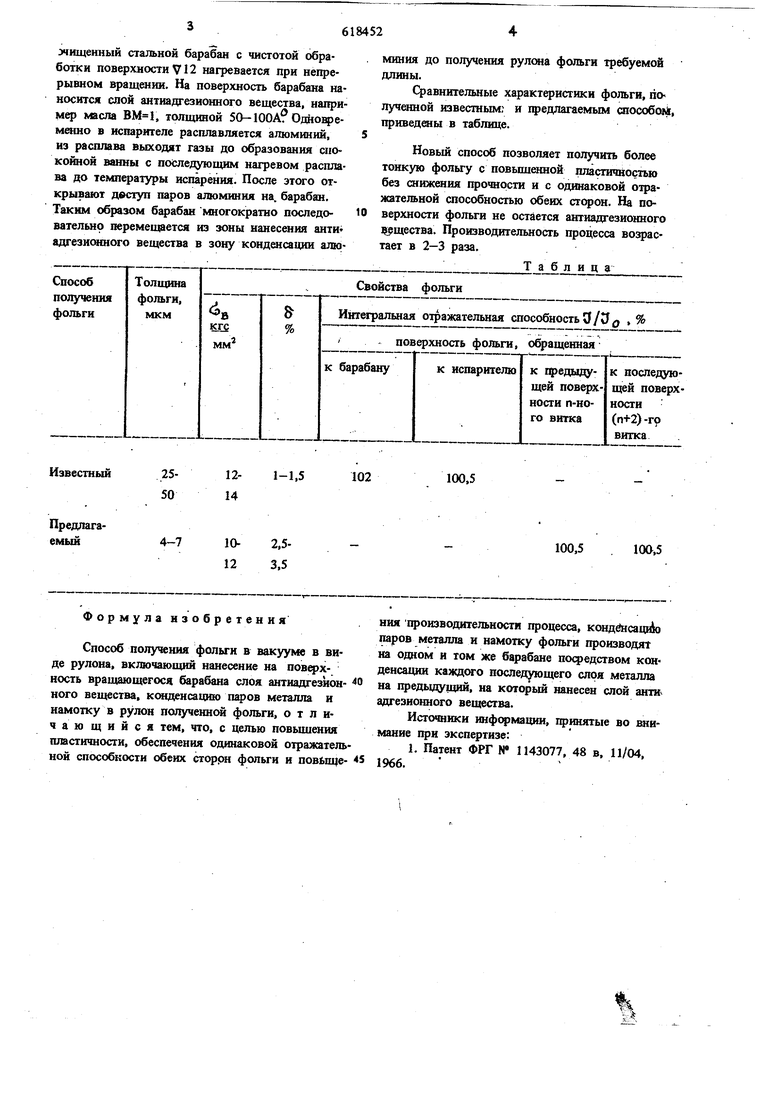

Сравнительные характеристики фольги, lia лученной известным; и хфедлагаемьпл способом приведены в таблице.

Новый способ позволяет получить более тонкую фольгу с повьпиенной пластичностью без снижения прочности н с одинаковой отражательной способностью обеих сторон. На поверхности фольги не остается антиадгезионного || щества. Производительность процесса возрастает в 2-3 раза.

Таблица

ния производительности процесса, конденсат паров металла и намотку фольги производя на одаом и том же барабане пофедством конденсации каждся-о последующего слоя металла на предыдущий, на который нанесен слой анти адгезионного вещества.

Источники инфс мации, 1финятые во внимание при экспертизе:

Авторы

Даты

1978-08-05—Публикация

1974-11-10—Подача