Изобретение относится к технологии нанесения покрытий в вакууме и может быть использовано для произ одства фольги. Известен способ изготовления фоль ги, включающий соединение ленты-лиде ра с. кромкой конденсата на технологи ческой подложке в виде барабана путе диффузионной роликовой сварки в ваку уме, отделение конденсата (фольги), о подложки с последующей зачисткой поверхности барабана в месте сварки С1 Недостатком этого способа является сложность его реализации из-за необходимости точно совмещать конец ленты-лидера с конденсатом в вакууме а зачистка барабана приводит к быстр му его износу. Известно также устройство для изготовления- фольги, содержащее термостатированный барабан (технологическая подложка), испаритель, механизм съема фольги с барабана с подающим и приемным роликами, лентой-лидером и системой соединения конца лентылидера с кромкой конденсата (фольги) и механизм зачистки поверхности бара бана в месте соединения ленты-лидера с кромкой конденсата СП. Недостатком этого устройства явля ется сложность конструкции из-за большого количества дополнительных узлов, что усложняет его обслуживание. Наиболее близким по технической сущности к изобретению является способ изготовления фольги, включающий совмещение конца ленты-лидера с поверхностью технологической подложки в виде барабана, откачку рабочего объема, нагрев барабана, конденсацию на. конец ленты-лидера и барабан материала фольги, включение вращения барабана и сматывание фольги с помощью ленты-лидера. При этом совмещение ленты-лидера с барабаном осуществляется с помощью магнитов, а создание перемычки между концом ленты-лидера и барабаном происходит за счет нанесения на них силиконового покрытия и его длительной выдержки на воздухе 21. Недостатками известного способа являются низкие технологические возможности, так как силиконовая перемычка не позволяет изготовлять фольг при больших температурах конденсации Наиболее близким по технической сущности к изобретению является устройство для изготовления фольги, содержащее термостатированный барабан, испаритель, механизм прижима лентылидера к барабану и механизм намотки фольги 12. Недостатками известного устройства являются низкие технологические возг можности из-за малых температур конденсации . Целью изобретения является расширение технологических возможностей путем расширения диапазона температур конденсации. Поставленная цель достигается тем, что согласно способу изготовления фольги, включающему совмещение конца ленты-лидера с поверхностью технологической подложки в виде барабана, нанесение связующего материала, конденсацию на конец лентылидера и нагретую технологическую подложку материала фольги и сматывание фольги с помощью ленты-лидера, нанесение связующего материала прово дят на конец ленты-лидера перед его совмещением с поверхностью технологи ческой подложки, а в качестве связую щего материала используют оловосодержащие сплавы. С целью расширения технологических возможностей путем расширения диапазона температур конденсации, устройство для изготовления фольги реализующее предлагаемый способ, содержит термостатированный барабан, испаритель, механизм прижима лентылидера к барабану и механизм намотки фольги, механизм прижима выполнен в чиде держателя Г-образной формь, установленного на валу, причем часть держателя со стороны барабана выполнена в виде подпружиненного упора, а конец ленты-лидера выполнен загнутым и расположен с возможностью взаимодействия упора с загнутым концом ленты-лидера, а вал с Г-образным держателем размещен с одной стороны испарителя. Создание конденсата, соединенного с лентой-лидером, предопределяется выбором конкретного связующего материала для нанесения его на конец ленты-лидера, для получения требуемой фольги без создания перемычки между лентой-лидером и технологической подложкой. Для получения пластичной фольги минимальные температуры конденсации следующие, С: для тантала 837, для ниобия 652, для нержавеющей стали 527, для никеля 427, и 30-40% от точки плавления соответртвующего металла для хрома, железа, магния, марганца, молибдена, платины золота, серебра, олова, вольфрама и цинка. Следовательно, известный способ неприменим для получения фоль ги для всех указанных металлов, кроме цинка и олова. При прочих постоянных параметрах процесса испарения и конденсации материала фольги ее пластические свой.ства будут тем вьпве, чем выше температура конденсации. Предел прочности медной Аольги на разрыв состав ляет 30-40 кг/мм и относительное удл нение 0,5% при скорости конденсации 30-40 мкм/мин и температуре 200 С. При той же скорости, но температуре 300-400 С, предел прочности составля ет 25-30 кг/мм и относительное удлинение t,5%. Увеличение температуры конденсацци до 450 С приводит к увеличению относительного удлинения до 2,1% при пределе прочности 21 кг/мм т.е. фольга имеет все свойства масси ной отожженной меди. Для достижения тех же механически свойств при увеличении скорости конденсации, обеспечивающей увеличение производительности установки, необхо димо увеличивать температуру конденсации. Следовательно, расширение тем пературного диапазона конденсации , позволяет увеличить производительност установки. Этому способствует прин- ципиальная возможность повторного начала отделения фольги без разгерме тизации вакуумной камеры. Соединение ленты-лидера с фольгой обеспечивает реализацию трех возможных механизмов образования прочного соединения между лентой-лидером и конденсатом}если малые добавки испаряемого ма териала в металл или сплав увеличива ют его температуру плавления, то происходит квазиизотермическое затвердевание даже в том случае, если температура плавления нанесенного, легкоплавкого связукяцего материала ниже температуры барабана, если температура плавлеьмя связукг щего материала выше температуры пере грева конденсата на 10-50 С, то об167 . разование твердой металлической связи происходит за счет смещения теплового равновесия до температуры перегрева конденсата при расплавлении связующего материала,. который смочит получаемый конденсат, образующийся даже под лентой-лидером в результате поверхностной миграции и увеличит теплоотвод) если температура плавления связующего материала вьше. рабочей темпера- -. туры барабана, но ниже температуры перегрева конденсата, то затвердевания можно достичь вьгоодом прижатого к подложке конца ленты-лидера из зочы конденсации. Таким образом, выбор связукяцего материала обусловлен возможностями осуществления хотя бы одного из трех механизмов. Связующий материал должен смачивать как ленту-лидер, ,так и получаемый конденсат, но не смачивать барабан, плавиться и затвердевать при образовании конденсата на конце ленты-лидера. Пример 1. На ленте-лидере (медной фольге толщиной 40-60 мкм) покрывают связующим материалом оловянно-свинцовым припоем - торец и полосу шириной в несколько миллиметров, соответствующую области контактирования. Затем ленту-лидер размещают таким образом, чтобы часть ленты с покрытием плотно прижималась молибденовым упором к поверхности конденсации - барабану из нержавеющей стали с кварцевым антиадгезионным покрытием. После этого поверхность конденсации нагревают в вакууме порядка до 200-350 с и проводят одновременную конденсацию серебра на конец ленты-лидера и поверхность барабана. Вследствие взаимодействия конденсирующегося серебра с припоем происходит образование соединенного с лентой-лидером конденсата серебра, что делает возможны J отделение конденсата от барабана посредством ленты-лидера. Прочность такого соединения составляет 10-20 Н/см. Пример 2. Соединение в соответствии с примером 1, за исключением того, что вместо оловянно-свинцового припоя используют чистое олово, служащее для отделения медного конденсата, получаемого при 250-350 С.Проч-:

ность шва 10-20 Н/см (испытание на воздухе).

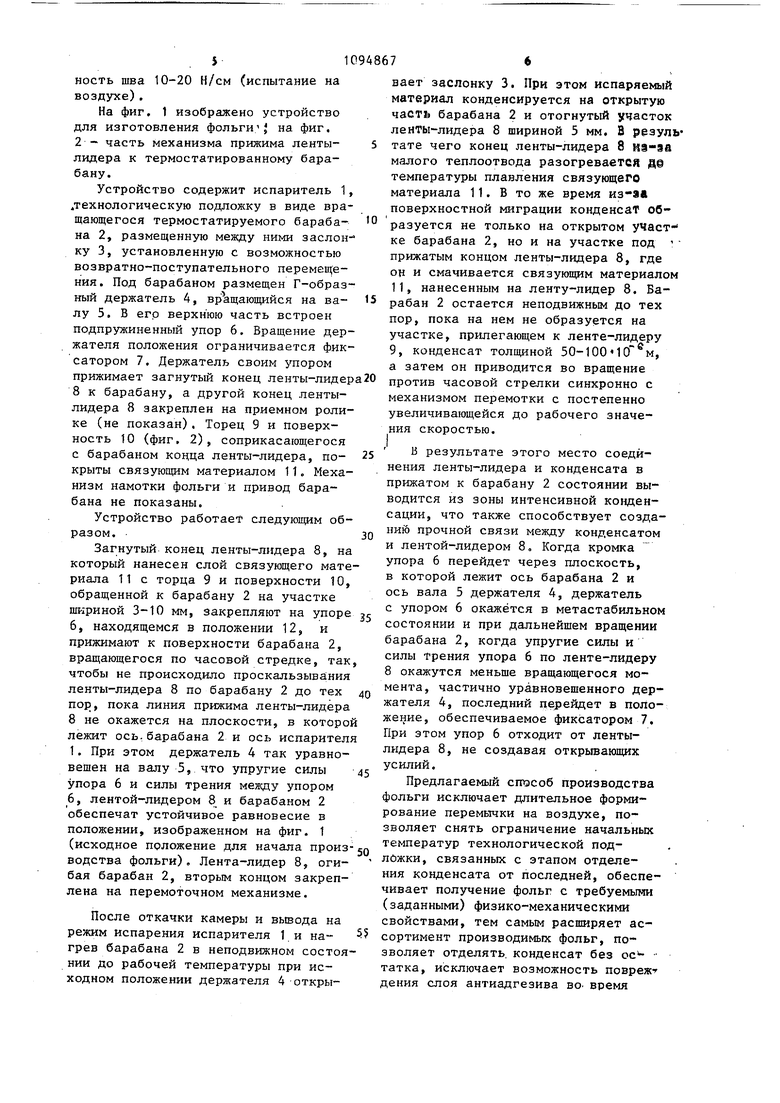

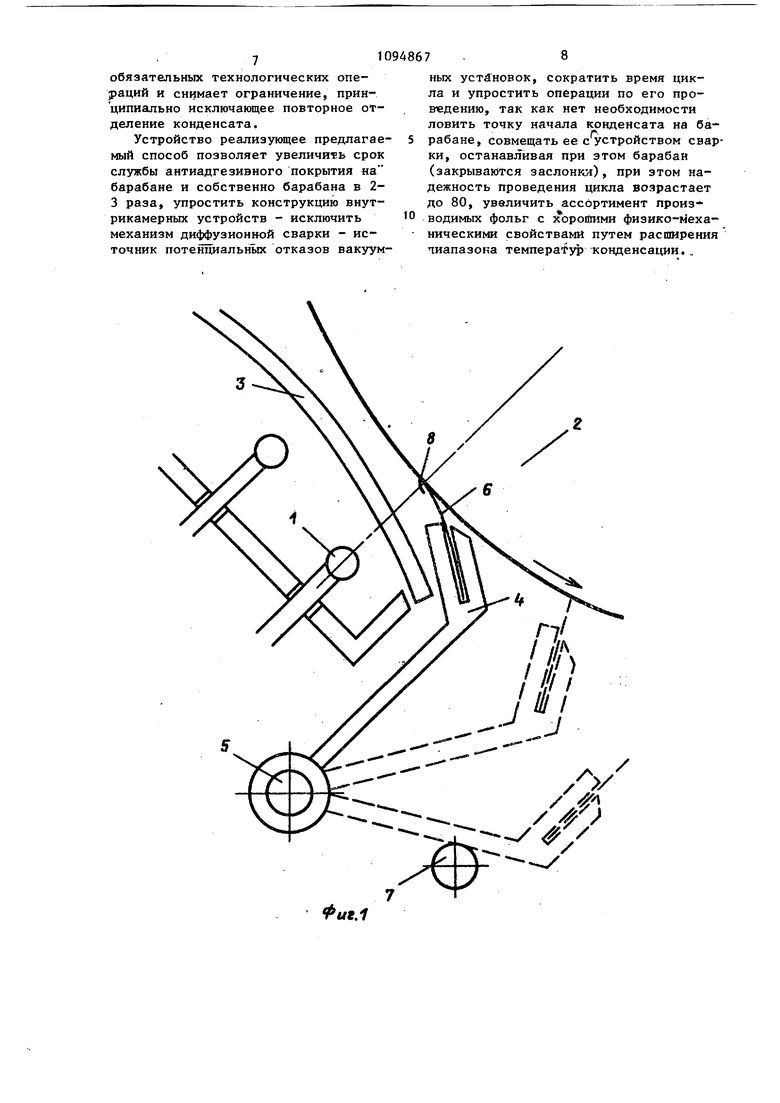

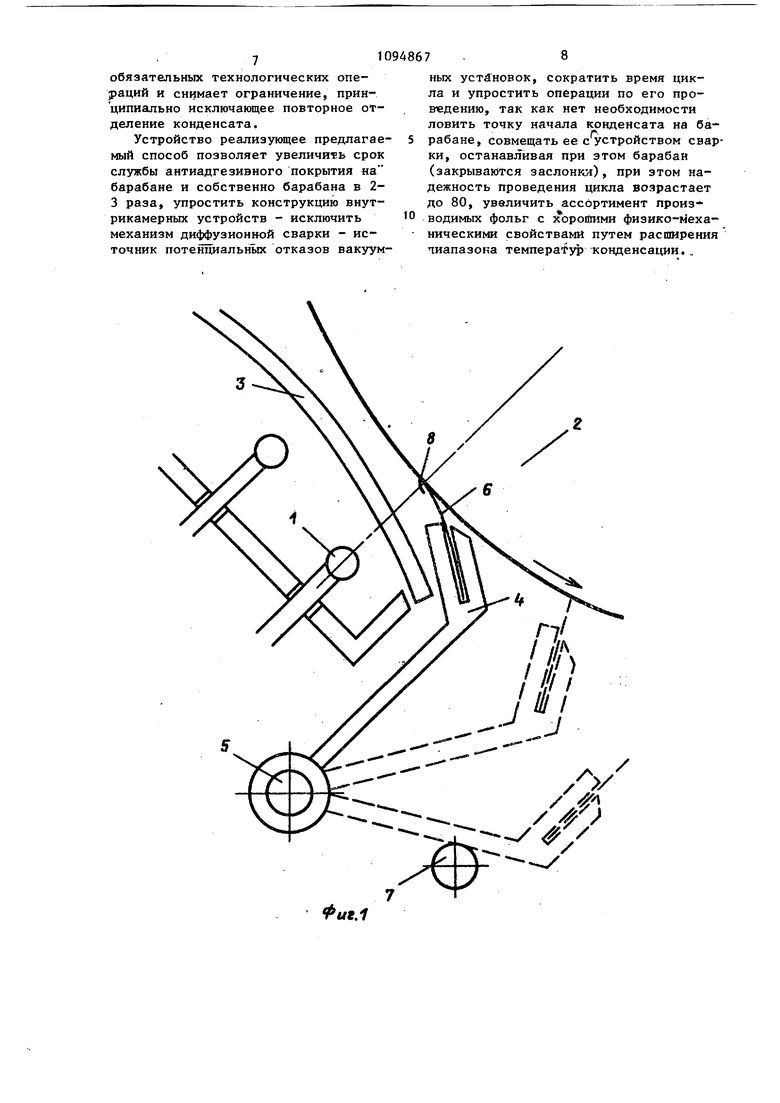

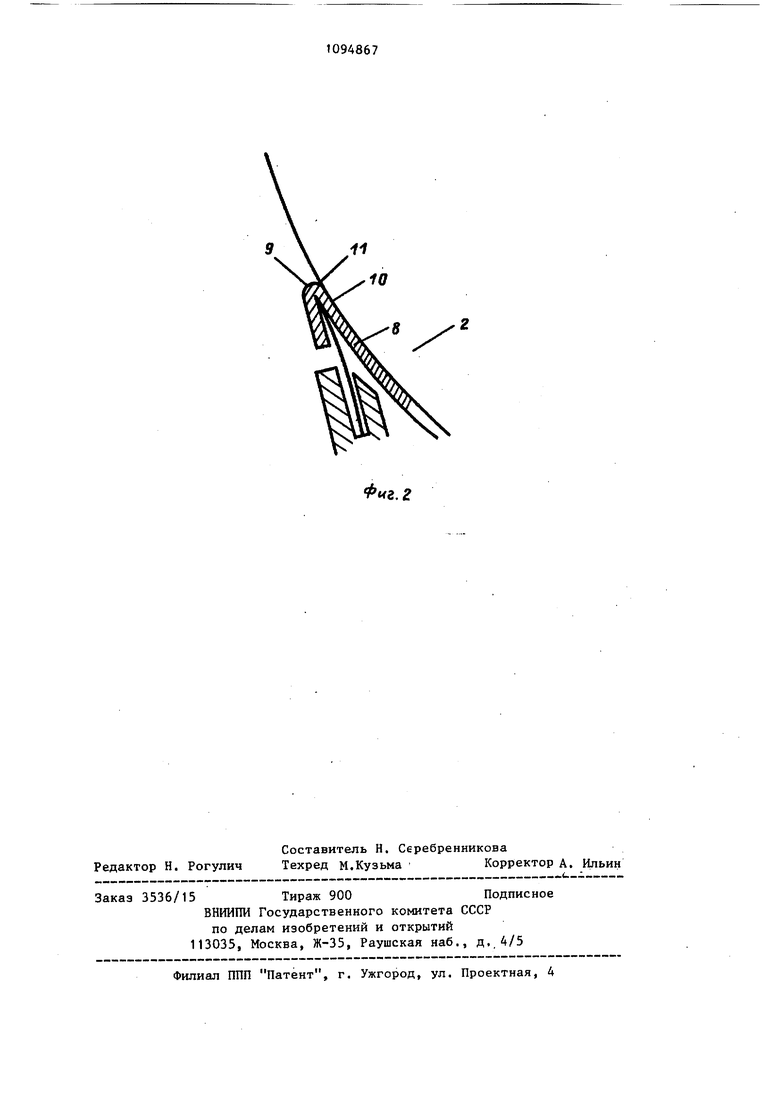

На фиг, 1 изображено устройство для изготовления фольги;J на фиг. 2 - часть механизма прижима лентылидера к термостатированному барабану.

Устройство содержит испаритель 1, .технологическую подложку в виде вращающегося термостатируемого барабана 2, размещенную между ними заслонку 3, установленную с возможностью возвратно-поступательного перемещения. Под барабаном размещен Г-образный держатель 4, вр ащающийся на валу 5, В его верхнюю часть встроен подпружиненный упор 6. Вращение держателя положения ограничивается фиксатором 7. Держатель своим упором прижимает загнутый конец ленты-лидер 8 к барабану, а другой конец лентылидера 8 закреплен на приемном ролике (не показан), Торец 9 и поверхность 10 (фиг, 2), соприкасающегося с барабаном коцца ленты-лидера, покрыты связующим материалом 11, Механизм намотки фольги и привод барабана не показаны.

Устройство работает следующим образом,

Загнутый конец ленты-лидера 8, на который нанесен слой связующего материала 11 с торца 9 и поверхности 10, обращенной к барабану 2 на участке шириной 3-10 мм, закрепляют на упоре 6, находящемся в положении 12, и прижимают к поверхности барабана 2, вращающегося по часовой стредке, так чтобы не происходило проскальзыва ния ленты-лидера 8 по барабану 2 до тех пор, пока линия прижима ленты-лидера 8 не окажется на плоскости, в которо ось, барабана 2 и ось испарител 1, При этом держатель 4 так уравновешен на валу 5, что упругие силы упора 6 и силы трения между упором 6, лентой-лидером 8 и барабаном 2 обеспечат устойчивое равновесие в положении, изображенном на фиг. 1 (исходное положение для начала произ водства фольги). Лента-лидер 8, огибая барабан 2, вторым концом закреплена на перемоточном механизме.

После откачки камеры и вывода на режим испарения испарителя 1 и на- 55 грев барабана 2 в неподвижном состоянии до рабочей температуры при исходном положении держателя 4 открывает заслонку 3. При этом испаряемый материал конденсируется на открытую часть барабана 2 и отогнутый участок ленты-лидера 8 шириной 5 мм, В резултате чего конец ленты-лидера 8 малого теплоотвода разогревается Д@ температуры плавления связующего материала 11, В то же время из-я поверхностной миграции конденсат образуется не только на открытом участ ке барабана 2, но и на участке под прижатым концом ленты-лидера 8, где он и смачивается связующим материало 11, нанесенным на ленту-лидер 8, Барабан 2 остается неподвижным до тех пор, пока на нем не образуется на участке, прилегающем к ленте-лидеру 9, конденсат толщиной 50-100 10 м, а затем он приводится во вращение против часовой стрелки синхронно с механизмом перемотки с постепенно увеличивающейся до рабочего значения скоростью.

Б результате этого место соединения ленты-лидера и конденсата в прижатом к барабану 2 состоянии выводится из зоны интенсивной конденсации, что также способствует созданию прочной связи между конденсатом и лентой-лидером 8, Когда кромка упора 6 перейдет через плоскость, в которой лежит ось барабана 2 и ось вала 5 держателя 4, держатель с упором 6 окажется в метастабильном состоянии и при дальнейшем вращении барабана 2, когда упругие силы и силы трения упора 6 по ленте-лидеру 8 окажутся меньше вращающегося момента, частично уравновешенного держателя 4, последний перейдет в положение, обеспечиваемое фиксатором 7, При этом упор 6 отходит от лентылидера 8, не создавая открьшающих усилий,

Предлагаемый сшзсоб производства фольги исключает длительное формирование перемычки на воздухе, позволяет снять ограничение начальных температур технологической подложки, связанных с этапом отделения конденсата от последней, обеспечивает получение фольг с требуемыми (заданными) физико-механическими свойствами, тем самым расширяет ассортимент производимых фольг, позволяет отделять, конденсат без татка, исключает возможность повреж-г дения слоя антиадгезива вО время 71 обязательных технологических операций и снимает ограничение, принципиально исключающее повторное отделение конденсата. Устройство реализующее предлагае мый способ позволяет увеличить срок службы антиадгезивного покрытия на барабане и собственно барабана в 23 раза, упростить конструкцию внутрикамерных устройств - исключить механизм диффузионной сварки - источник потенТщальньпс отказов вакуум ных установок, сократить время цикла и упростить операции по его проведению, так как нет необходимости ловить точку начала конденсата на барабане, совмещать ее с устройством сварки, останавливая при этом барабан (закрываются заслонки), при этом надежность проведения цикла возрастает до 80, увеличить ассортимент производимых фольг с хорошими физико-riexaническими свойствами путем расширения чиапазона темпера Ф конденсации.„

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения гибких подложек | 1980 |

|

SU891800A1 |

| ЗАВЕРТОЧНАЯ МАШИНА | 1992 |

|

RU2053169C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА ЛЕНТУ (ВАРИАНТЫ) | 2006 |

|

RU2337179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ПЕРЕМЫЧЕК, ПРИГОДНЫЙ ДЛЯ МАССОВОГО ПРОИЗВОДСТВА ПО РУЛОННОЙ ТЕХНОЛОГИИ | 2012 |

|

RU2519062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Способ изготовления гибкого составного электрофотографического материала и устройство для его осуществления | 1983 |

|

SU1173376A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2536846C1 |

| Слоистая панель и установка для ее непрерывного изготовления | 1990 |

|

SU1719244A1 |

1. Способ изготовления фольги, включающий совмещение конца лентылидера с поверхностью технологической подложки в виде барабана, нанесение связующего материала, конденсацию на конец ленты-лидера и нагретую тех-, нологическую подложку материала фольги и сматывание фольги с помощью ленты-лидера , отличающийся тем, что, с целью расширения технологических возможностей путем расширения диапазона / температур конденсации, нанесение связующего материала проводят на конец ленты-лидера перед его совмещением с поверхностью технологической подложки, а в качестве связующего материала используют оловосодержащие сплавы. 2. Устройство для изготовления фольги, содержащее термостатированный барабан, испаритель, механизм прижима ленты-лидера к барабану и механизм намотки фольги, отличающееся тем, что, с целью расширения технологических возможностей путем расширения диапазона температуры конденсации, механизм прижима выполнен в виде держателя Г-образной формы, установленного на валу, причем часть держателя со стороны барабана вьтолнена в виде подпружиненного упора, а конец ленты-лидера вьтолнен g загнутым и расположен с возможностью взаимодействия упора с загнутым концом ленты-лидера, а вал с Г-образным, СО 4 держателем размещен с одной стороны испарителя. СХ) Од |

Фкг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 481204, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3608615, : , | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-30—Публикация

1982-02-16—Подача