(54) СПОСОБ ДОЗИРОВАНИЯ ЗАГОТОВОК ДЛЛ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЗИЦИОННЫЙ ХОЛОДНО-ВЫСАДОЧНЫЙ АВТОМАТ | 1973 |

|

SU378278A1 |

| Устройство дозирования объема отрезаемых заготовок | 1980 |

|

SU979040A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| Устройство для автоматического определения и установки длины нарубаемых заготовок | 1961 |

|

SU148324A1 |

| Устройство для точной по объему отрезки заготовок | 1977 |

|

SU740412A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СВИНЦОВЫХ ЛАТУНЕЙ | 2007 |

|

RU2352682C2 |

| Устройство для отрезки заготовок | 1981 |

|

SU1013133A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧИСЛА УДАЛЯЕМЫХ ЗАГОТОВОК ИЗ ЗОНЫ ШТАМПОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2020011C1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2084305C1 |

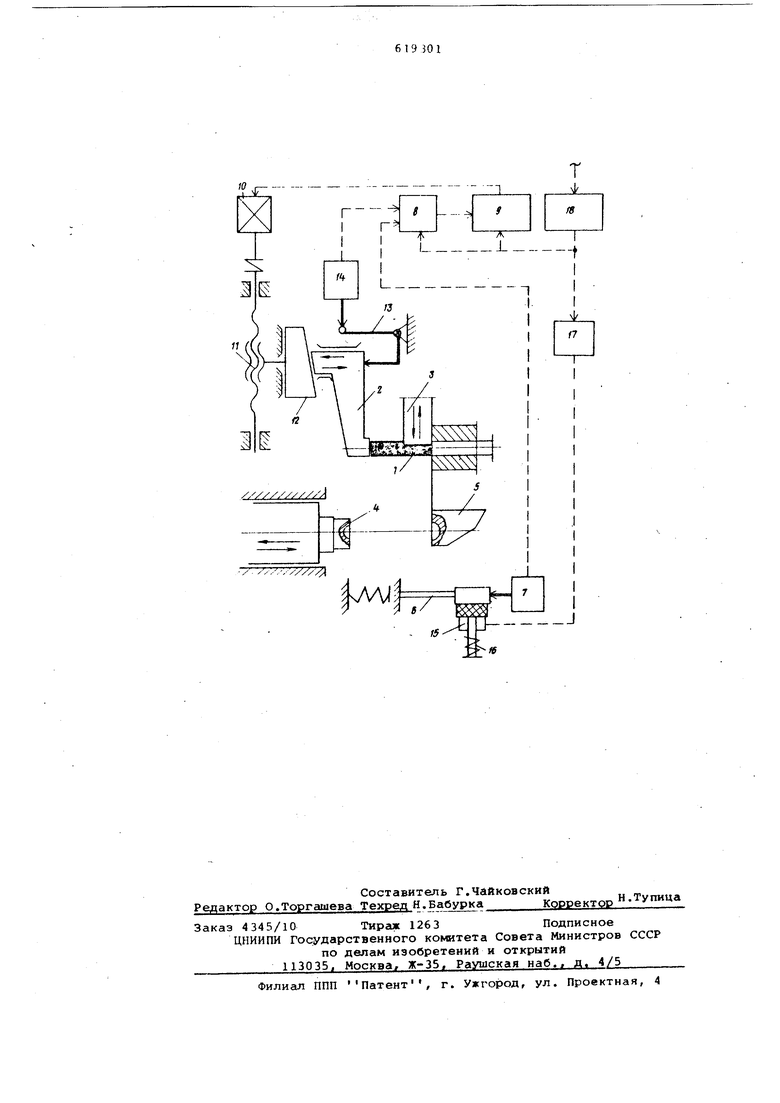

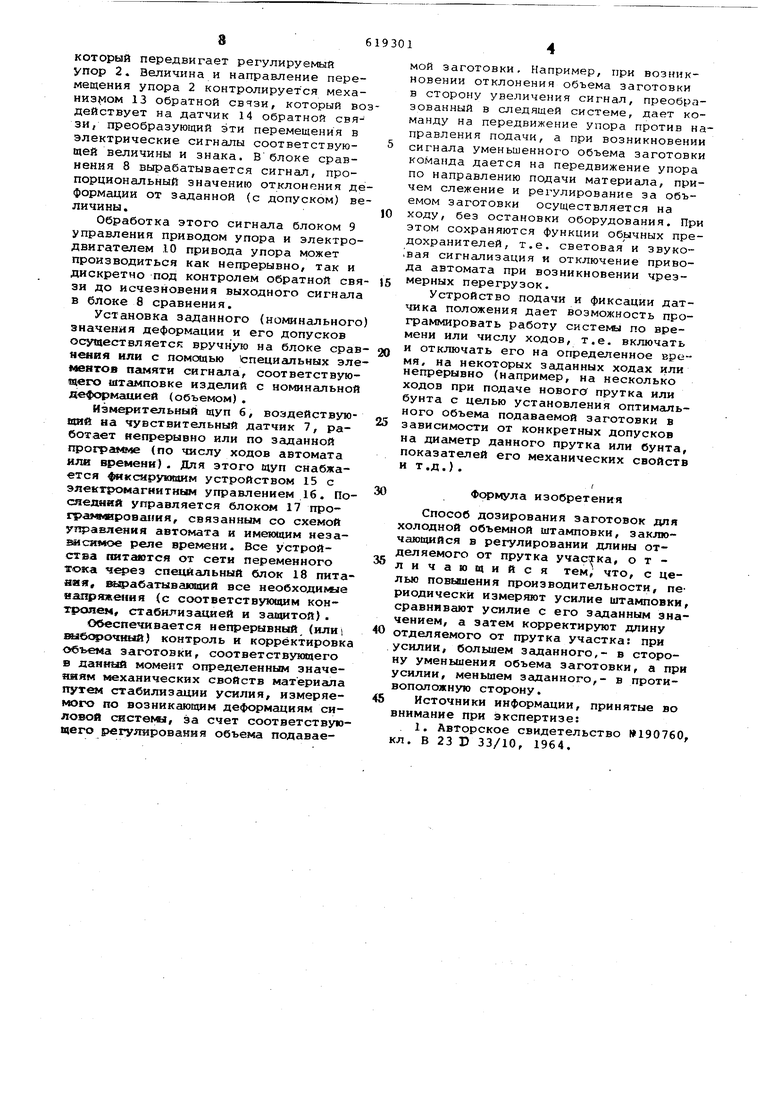

Изобретение относится к машиностроению, в частности к технологии обработки метёшлов давлением. Известен способ дозирования заготовок для холодной объемной штамповки, заключающийся в регулировании дл ны отделяемого от прутка участка { С целью повышения производительности периодически измеряют усилие штамповки, сравнивают усилие с его заданным значением, а затем корректируют длину отделяемого от прутка участка: при усилии, большем задан- ного, - в сторону уменьшения объема заготовки, а при усилии, меньшем заданного, - в противоположную сторону На чертеже показана блок-схема устройства, реализующего предлагаемый способ. Слежение и регулирование объема заготовки осуществляют при непрерывной работе пресса-автомата по возникающеглу в процессе штамповки усилию деформации посредством периодического включения на заданное время или количество ходов измерительного датчика с зажимным устройством, управляемом от командного блока, через следящую систему с подачей сигнала « управляемый привод. Пр н м е р. Заготовка 1, подаваемая в автомате .до регулируемого упора 2, отрезается механизмом 3 реза и штампуется пуансоном 4 в матрице 5. Усилия (деформации), возникающие в силовой цепи, определяются объемом отрезанной заготовки, а также показателями механических свойств ее материала. Поэтому отклонения диаметра и длины, а также указанных показателей механических свойств от заданных (с допуском), на которые настроен автомат, вызывают изменения усилий штамповки и деформаций, передаваекых через управляекый щуп 6 на чувствительный датчик-7, преобразующий линейную деформацию в электрические сигналы. Щуп 6 может упираться в лобовую плоскость ползуна или инструмента, в плоскость станины и т.д. - это зависит от достаточности величины измеряемой деформации. Сигналы от щупа 6 и датчика 7 через блок В сравнения поступают в блок 9 управления приводом упора, в котором вырабатывается напряжение соответствующих величин и знака для включения электродвигателя 10. Электродвигатель перемещает через редуктор и винтовую пару 11 в соответствующем направлении клин 12,

который передвигает регулируемый упор 2. Величина и направление перемещения упора 2 контролируется механизмом 13 обратной связи, который водействует на датчик 14 обратной связи, преобразующий эти перемещения в электрические сигналы соответствующей величины и знака. В блоке сравнения 8 вырабатывается сигнал, пропорциональный значению отклонения деформации от заданной (с допуском) величины.

Обработка этого сигнала блоком 9 управления приводом упора и электродвигателем .10 привода упора может производиться как непрерывно, так и дискретно под контролем обратной связи до исчезновения выходного сигнала в блоке 8 сравнения.

Установка заданного (номинального значения деформации и его допусков осуществляется вручную на блоке сравнения или с помощью (специальных элементов па№4яти сигнала, соответствующего штамповке изделий с номинальной де юрмаиией (объемом).

Измерительный щуп 6, воздействуюйШй на чувствительный датчик 7, работает непрерывно или по заданной програ вве (по числу ходов автомата ипк времени). Для этого щуп снабжается ксирукиаим устройством 15 с электромагнитным управлением 16. Посяедний управляется блоком 17 программирования, связанным со схемой управления автомата и имеющим независимое реле времени. Все устройства питаются от сети переменного тока специальный блок 18 питания, В1а1рабатывакшжй все необходигиые напряхения (с соответствующим контролем, стабилизацией и защитой).

Обеспечивается непрерывный (или| «лбсхрочный) контроль и корректировка бъека заготовки, соответствующего в данный момент определенным значениям механических свойств материала путем стабилизации усилия, измеряемого по возникающим деформациям силовой сястелвл, за счет соответствующего регулирования объема подаваемой заготовки. Например, при возникновении отклонения объема заготовки в сторону увеличения сигнал, преобразованный в следящей системе, дает команду на передвижение упора против направления подачи, а при возникновении сигнала уменьшенного объема заготовки команда дается на передвижение упора по направлению подачи материала, причем слежение и регулирование за объемом заготовки осуществляется на

ходу, без остановки оборудования. При этом сохраняются функции обычных предохранителей, т.е. световая и звуко,вая сигнализация и отключение привода автомата при возникновении чрезмерных перегрузок.

Устройство подачи и фиксации датчика положения дает возможность программировать работу системы по времени или числу ходов, т.е. включать

и отключать его на определенное время, на некоторых заданных ходах или непрерывно (например, на несколько ходов при подаче нового прутка или бунта с целью установления оптимгшьного объема подаваемой заготовки в

зависимости от конкретных допусков на диаметр данного прутка или бунта, показателей его механических свойств и т.д.) .

/

Формула изобретения

Способ дозирования заготовок для холодной объемной штамповки, заключающийся в регулировании длины отделяемого от прутка участка, о т личающийся тем, что, с целью повышения производительности, периодически измеряют усилие штамповки, сравнивают усилие с его заданным значением, а затем корректируют длину

отделяемого от прутка участка: при усилии, большем заданного,- в сторону уменьшения объема заготовки, а при усилии, меньшем заданного,- в противоположную сторону.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-15—Публикация

1976-06-16—Подача