(54) МЕХАНИЧЕСКИЙ ПРИВОД ТОРМОЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима некалиброванного материала | 1978 |

|

SU764851A1 |

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2513356C2 |

| Муфта-тормоз | 1979 |

|

SU804943A1 |

| Муфта-тормоз | 1978 |

|

SU819441A1 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2506469C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2495291C2 |

| МУФТА-ТОРМОЗ | 1991 |

|

RU2025600C1 |

| МУФТА-ТОРМОЗ | 1993 |

|

RU2111389C1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

Изобретение относится к конструкциям тормозов и может найти ирименение в тормозах транспортных средств.

Известны ириводы тормозов, снабженные механизмами для автоматической регулировки зазора в ироцессе износа тормозных накладок 1 i).

Наиболее близким техническим реи1ением к изобретению является механический привод тормоза, содержащий два обраше и- ых одни к другому торцовыми кулачковыми новерхностями элемента, один из которых, связанный с нриводи1):м рычыом, выиолиен поворотным, Снабженный винтовы.м механизмом автоматической регулировки зазора, еоедииенным с упомянутым иоворотным элементом ме ханической иередачей 2|.

Медостатком этого иривода является то, что Hpi резком его включении не исключена возможность излишнего неремещення подвнжиого э,.,;нта механизма регулировки зазора, т. е. И , плстимого уменьшеиия зазора.

Целью настоящего изобретения является нредотнраи.1.еине излиишего уменьшения зазора при резком включении нрнвода.

Для этого в механическую передачу предлагаемого цривода включено нредохранительное устройство. Это устройство целесообразно выполнить в виде предохранительной муфты.

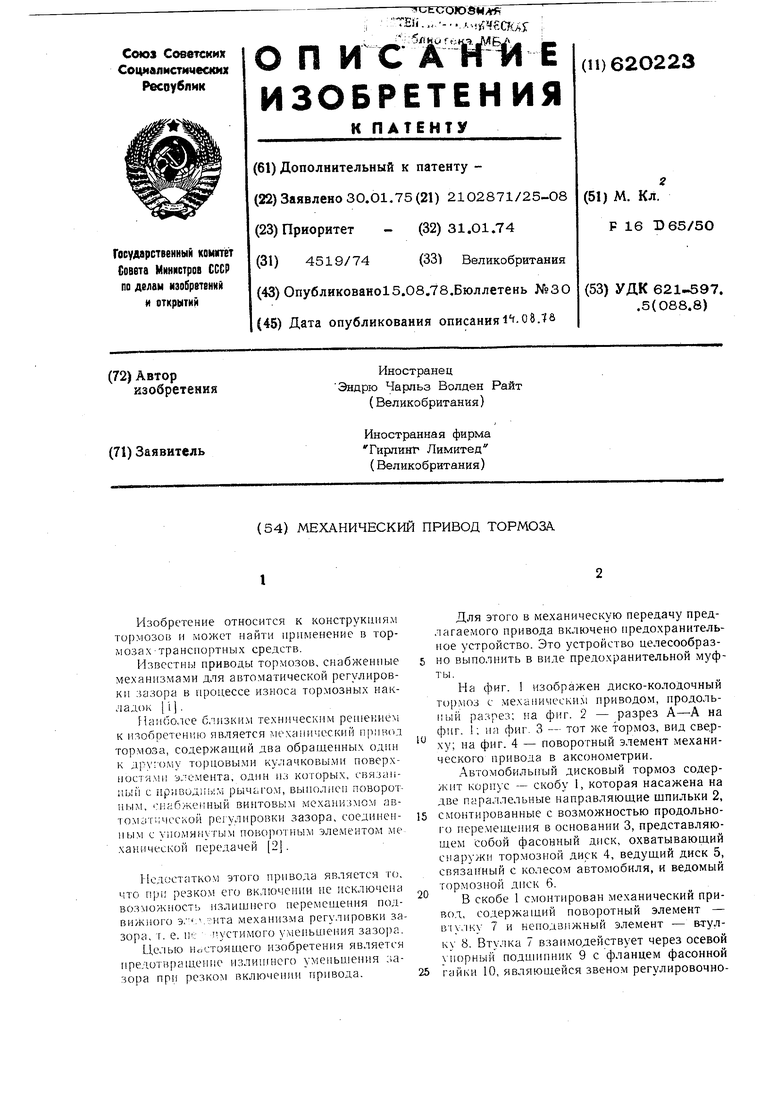

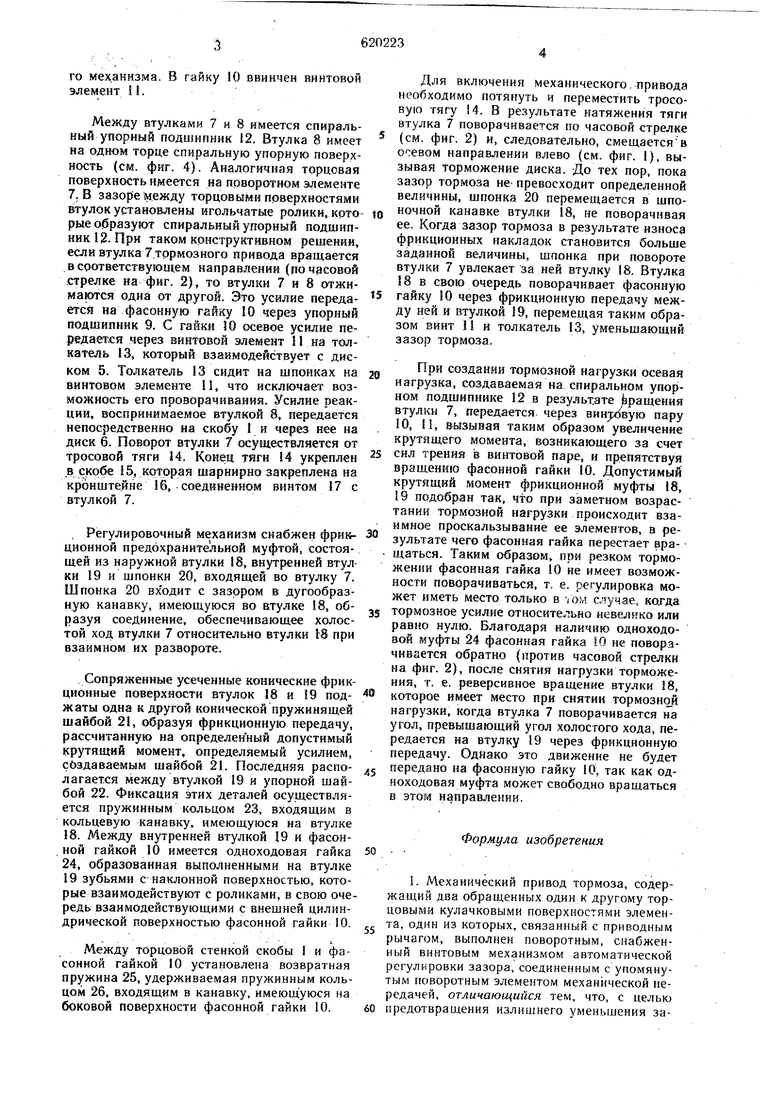

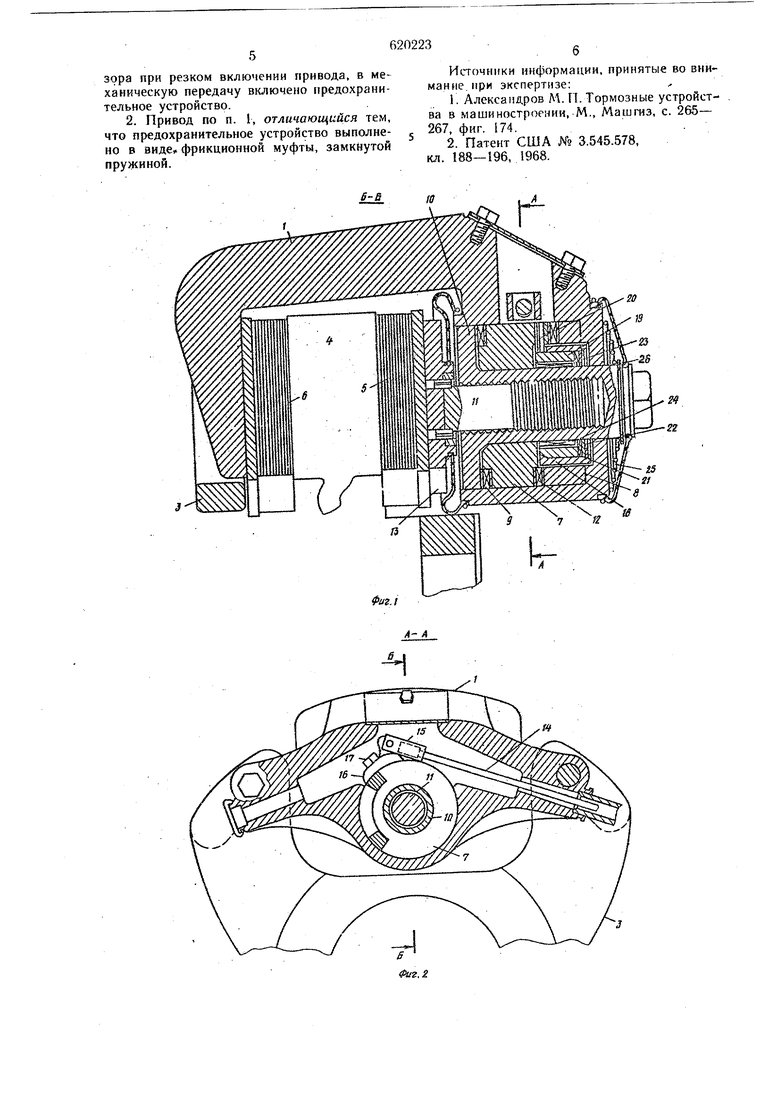

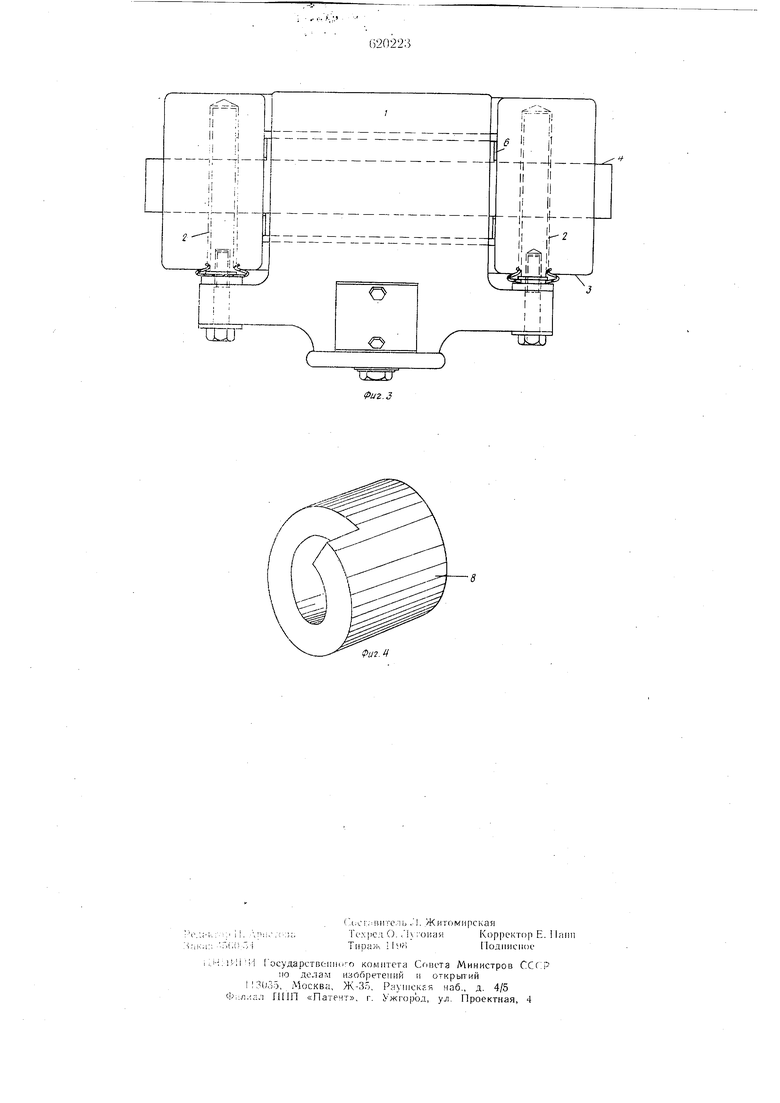

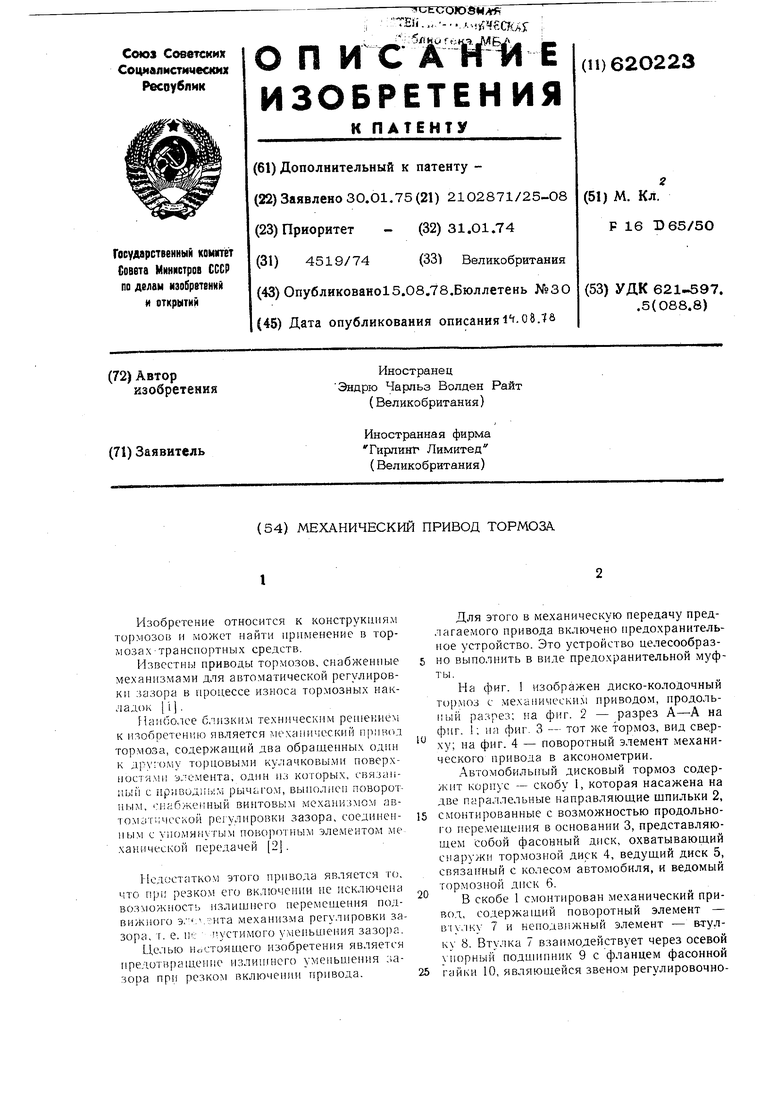

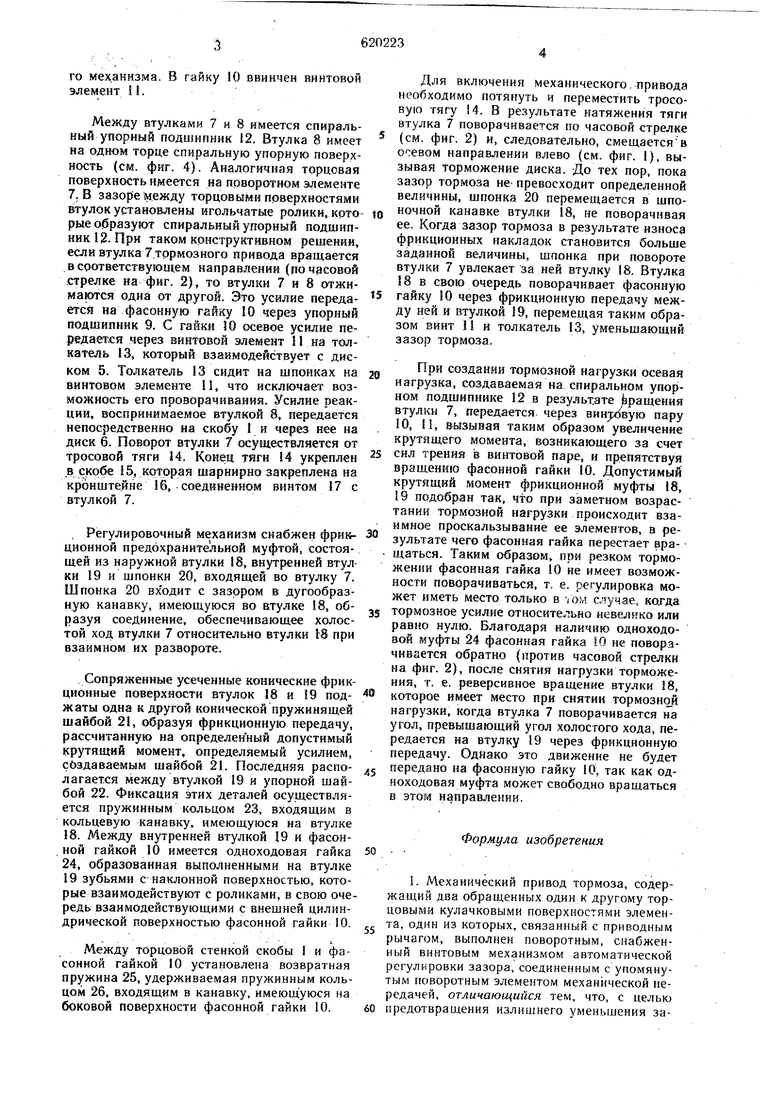

На фиг, изображен диско-колодочный то).моз с механически.м нриводОм, продольный разрез; иа фиг. 2 - разрез А--А на фиг. ; на фиг. 3 - тот же тормоз, вид сверху; на фиг. 4 - поворотный элемент механического привода в аксонометрии.

Автомобильный дисковый тормоз содержит кориус - скобу 1, которая насажена на две параллельные направляющие шпильки 2, смонтированные с возможностью продольного неремеще)Н1я в основании 3, представляюилем собой фасонный диск, охватывающ,ий снаружи тормозиой диск 4, ведущий диск 5, связанный с колесом автомобиля, и ведомый тормозиой диск 6.

в скобе 1 смонтирован механический привод, содержащий поворотный элемент - вчулку 7 и неиодв 1жный элемент - втулку 8. Втулка 7 взаимодействует через осевой у110риый подшипник 9 с фланцем фасонной гайки 10, являющейся звеном регулировочного механизма. В гайку 10 ввинчен винтовой элемент П.

Между втулками 7 и 8 имеется спиральный упорный подшипник 12, Втулка 8 HvteeT на одном торце спиральную упорную поверхность (см. фиг. 4). Аналогичная торцовая поверхность имеется на поворотном элементе 7. В зазоре между торцовыми поверхностями втулок установлены игольчатые ролики, крторые образуют спиральный упорный подшипник 12. При таком конструктивном решении, если втулка 7 тормозного привода вращается в соответствующем направлении (почасовой стрелке на фиг. 2), то втулки 7 н 8 отжимаются одна от другой. Это усилие передается на фасонную гайку 0 через упорный подшипник 9. С гайки Ш осевое усилие передается через винтовой элемент I1 на толкатель 13, который взаимодействует с диском 5. Толкатель 13 сидит на шпонках на винтовом элементе II, что исключает возможность его проворачивания. Усилие реакции, воспринимаемое втулкой 8, передается непосредственно на скобу 1 и через нее на диск 6. Поворот втулки 7 осуществляется от тросовой тяги 14. Конец тяги 14 укреплен в скобе 15, которая шарнирно закреплена на кронштейне б, соединенном винтом 17 с втулкой 7.

Регулировочный механизм снабжен фрн 4ционной предохранительной муфтой, состоящей из наружной втулки 18, внутренней втулки 19 и шпонки 20, входящей во втулку 7. Шпонка 20 входит с зазором в дугообразную канавку, имеющуюся во втулке 18, образуя соединение, обеспечивающее холостой ход втулки 7 относительно втулки 18 при взаимном их развороте.

Сопряженные усеченные конические фрикционные поверхности втулок 18 и 19 поджаты одна к другой конической пружинящей шайбой 21, образуя фрикционную передачу, рассчитанную на определенный допустимый крутящий момент, определяемый усилием, создаваемым шайбой 21. Последняя располагается между втулкой 19 и упорной шайбой 22. Фиксация этих деталей осуществляется пружинным кольцом 23, входящим в кольцевую канавку, имеющуюся на втулке 18. Между внутренней втулкой 19 и фасонной гайкой 10 имеется одноходовая гайка 24, образованная выполненными на втулке 19 зубьями с наклонной поверхностью, которые взаимодействуют с роликами, в свою очередь взаимодействующими с внешней цилиндрической поверхностью фасонной гайки 10.

Между торцовой стенкой скобы 1 и фасонной гайкой 10 установлена возвратная пружина 25, удерживаемая пружинным кольцом 26, входящим в канавку, имеющуюся на боковой поверхности фасонной гайки 10.

Для включения механического, привода необходимо потянуть и переместить тросовую тягу 14. В результате натяжения тяги втулка 7 поворачивается по часовой стрелке (см. фиг. 2) и, следовательно, смещается осевом направлении влево (см. фиг. 1), вызывая торможение диска. До тех пор, пока зазор тормоза не превосходит определенной величины, щпонка 20 перемещается в шпоночной канавке втулки 18, не поворачивая ее. Когда зазор тормоза в результате износа фрикционных накладок становится больше заданной величины, шпонка при повороте втулки 7 увлекает за ней втулку 18. Втулка

18в свою очередь поворачивает фасонную гайку 0 через фрикционную передачу между ней и втулкой 19, перемещая таким образом винт 11 н толкатель 13, уменьшающий зазор тормоза.

При создании тормозной нагрузки осевая нагрузка, создаваемая на спиральном упорном подшипнике 12 в результате )Ьращения втулки 7, передается через пару 10, И, вызывая таким образом увеличение крутящего момента, возникающего за счет сил трения в винтовой паре, и препятствуя враш.енк1о фасонной гайки 10. Допустимый крутящий момент фрикционной муфты 18,

19подобран так, что при заметном возрастании тормозной нагрузки происходит взаимное проскальзывание ее элементов, в результате чего фасонная гайка перестает вращаться. Таким образом, при резком торможении фасонная гайка 10 не имеет возможности поворачиваться, т. е. регулировка может иметь место только в случае, когда тормозное усилие относительно или равно нулю. Благодаря наличию одноходовой муфты 24 фасонная гайка Ш не поворачивается обратно (против часовой стрелки на фиг. 2), после снятия нагрузки торможения, т. е. реверсивное вращение втулки 18, которое имеет место при снятии тормозной нагрузки, когда втулка 7 поворачивается на угол, превышающий угол холостого хода, передается на втулку 19 через фрикционную передачу. Однако это движение не будет передано на фасонную гайку 10, так как одноходовая муфта может свободно вращаться в этом направлении.

Формула изобретения

. Механический привод тормоза, содержащий два обращенных один к другому торцовыми кулачковыми поверхностями элемента, один из которых, связанный с приводным рычагом, выполнен поворотным, снабженный винтовым механизмом автоматической регулировки зазора, соединенным с упомянутым поворотным элементом механической передачей, отличающийся тем, что, с целью предотвращения излишнего уменьшения зазора при резком включении привода, в механическую передачу включено предохранительное устройство. 2. Привод по п. 1, отличающийся тем, что предохранительное устройство выполнено в виде, фрикционной муфты, замкнутой пружиной. 6 3 Источники информации, принятые во внимание, при экспертизе: 1. Александров Mi. П. Тормозные устройства в машиностроении, М., Машгиз, с. 265- 267, фиг. 174. 2. Патент США № 3.545.578, кл. 188-196, 1968.

У

ТШ

изг

Фи-.

Авторы

Даты

1978-08-15—Публикация

1975-01-30—Подача