(54) КОМПОЗИЦИЯ ДЛЯ АРМИРОВАНИЯ РЕЗИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкий материал для изготовления защитной одежды | 1979 |

|

SU872534A1 |

| Клеевая композиция | 1983 |

|

SU1151564A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ КОРДА, КОРД ДЛЯ АРМИРОВАНИЯ РЕЗИНЫ, ИЗГОТОВЛЕННЫЙ С ПОКРЫТИЕМ ИЗ УКАЗАННОЙ КОМПОЗИЦИИ, И ИЗДЕЛИЕ ИЗ РЕЗИНЫ, ИЗГОТОВЛЕННОЕ С ПРИМЕНЕНИЕМ УКАЗАННОГО КОРДА | 2005 |

|

RU2321608C1 |

| Латексная композиция для обработки текстильных материалов | 1976 |

|

SU732316A1 |

| Способ получения резорцинформальдегидной смолы | 1980 |

|

SU895996A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1041551A1 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ РЕЗИН НА ОСНОВЕ ПОЛЯРНЫХ И НЕПОЛЯРНЫХ КАУЧУКОВ К МЕТАЛЛУ | 1993 |

|

RU2076129C1 |

| Композиция для пропитки текстильных материалов | 1976 |

|

SU787431A1 |

| Пропиточный состав | 1980 |

|

SU971858A1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2006 |

|

RU2305037C1 |

Изобретение относится к композициям дпя армирования резин и может быть применено, в частности, в шинной промышпенности.

Известны композиции дпя армирования резин, содержащие стекповолокно, синтетический, каучук и фенопформапьдегидную .смолу flj.

Однако применение указанной компо зиции не обеспечивает достаточного срока службы, резиновых изданий из-за низких адгезионных свойств полимерной матрицы к резинам.

Наиболее близкая к предлагаемой композиции содержит стекловолокно, синтетический каучук и в качестве смоляной составляющей - резорцинформальдегидную смолу 2.

Недостатком известрной композиции является недостаточная усталостная прочность, что снижает срок службы изделий, Э частности шин.

Цепь изобретения - создание композиции для армирования резин, которая обеспечивала бы увеличение усталостных

свойств, а также повышала бы срок службы

изделий.

Это достигается тем, что в качестве смолы композиция для армирования резин содержит смесь продукта конденсации лейкопарафуксина и диэтаноламина с формальдегидом и эпоксидного соединения в соотношении (по весу) 1:О,2--1, при следующем соотношении компонентов композиции, вес.%:

Стекловолокно70-90

Синтетический каучук6-28

Смесь продукта ко№денсации и эпоксидного

соединения0,8-14

П р и м е р 1. А. Приготовление композиции полимерной матрицы.

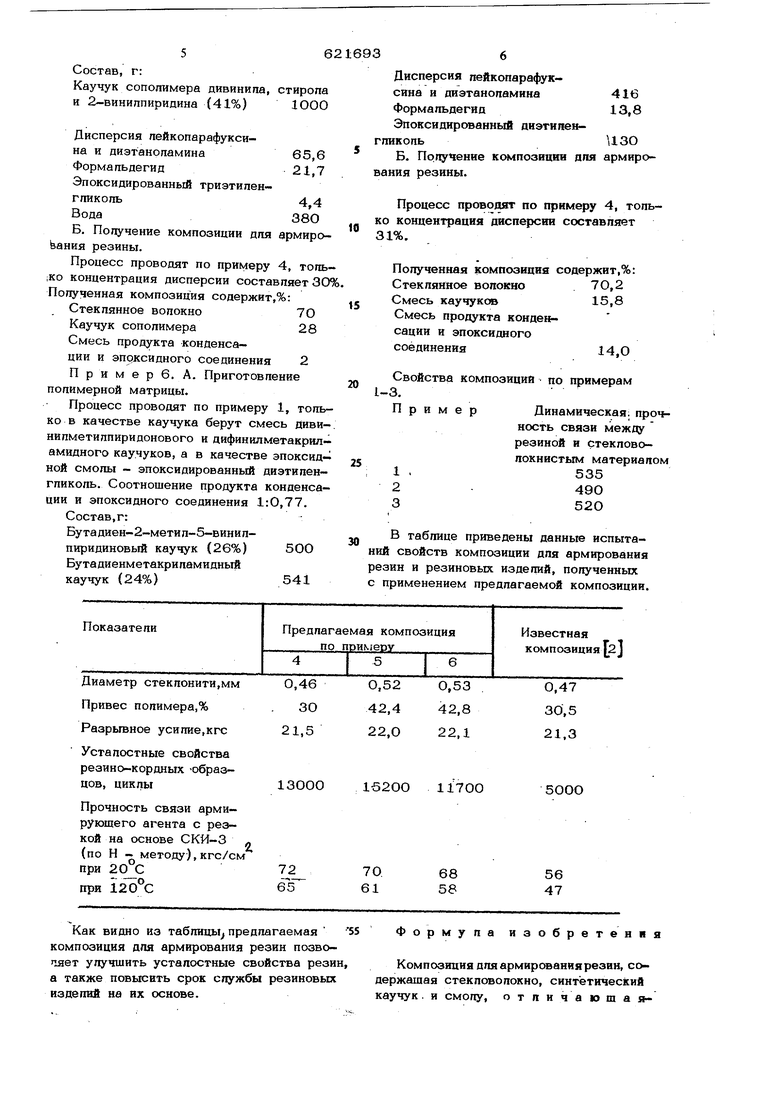

В 10OU г 26%-ного латекса дивинипметилпиридинового каучука (ДМВП-1Ох) вводят 270 г водной 25%-ной дисперсии, содержащей смесь лейкопарафукси а и диэтанопамина, в весовом соотношении 1:1, добавляют 62 г и 37, раствора формальдегида, перемешивают при Комнатной температуре в течение 5 ми По окончании реакции образования продукта конденсации пейкопарафуксина и диэтанопамина с формальдегидом вводя эпоксидную смолу, наприме|э эноксидиро ный триэтиленг иколь, в количестве 26 перемешивают в течение 2 мин до образования гомогенной смеси. При этом весовое соотношение продукта коняенса и эпоксидного соединения составляет 1:0,29. В полученную композицию добавл ют 527 г воды и подучают 20%-ную дисперсию. Б. Получение коктозиыяи для армир вания резины. Через дисперсию, полученную по п. пропускают стекловопокнистый жгут, су при в течение 4 мин и рубят на отрезки длиной 10 мм. Полученная композиция содержит,%: Стеклянное волокно Бутадиен 2 метил-5-винилпиридиновыйкаучук Смесь продукта кон денсации и эпоксид него соединения Пример2.А. Приготовление полимерной матрицы. Процесс проводят по примеру 1. Бе патекс хлоропренового каучука, а в качестве эпоксидной смолы - эпоксидированной диэтиленгликоль при соотношени Продукта конденсации иэпоксиш ого со динения 1:1. Состав, г: Хяоропреновый каучук Дисперсия пейкопарафуксина и диэтаноламина {25%-ная). . Формалин (37,7%-ный) Диэтиленгпнколь Вода Б. Получение композиции для армирования резины. Процесс проводят по примеру 1, тол ко концентрация днсперсии составляет 12%. Полученная композиция содержит,%: Стеклянное волокно9О,0 Хлоррпрёновый каучук9,2 СмеЬь продукта конденсации и эпоксидного соединения0,8 . П р и м. е р 3. А. Приготовление полимерной матрицы. Процесс проводят по примеру 1, тол ко, в качестве каучука берут дивинилме крипамидный латекс. Соотношение прод конденсации и эпоксидной смолы тавляет 1:0,68. Состав, г: Каучук латекса ДМВП-1Ох Дисперсия лейкопарафуксина и диэтаноламина Формальдегид Эпоксидированный триэтиленгликольВода Б. Получение композиции для армиания резины. Через дисперсию (25%-ная) пропускают клянные жгуты, сушат при 20О С в ение 4 мин и наматьгоают на катушки иде непрерьгоной нити. Полученная композиция содержит,%: Стеклянное волокно77 Бутадиен-2-метил-5винилпиридиновый каучук15,5 Смесь продукта конденсации и эпоксидного соединения7,5 П р и м е р 4. А. Приготовление позиции полимерной матрицы. Процесс проводят по примеру 1. Соошение продукта конденсации и эпокной смолы составляет 1:0,68. Состав, г: Каучук латекса ДМВП-1 Ох Дисперсия лейкопарафуксина н диэтаноламина Формальдегид Эпоксидированный триэтиленгликольВода Б. Получение армирующего материаЧерез дисперсию концентрации 25% пускают стеклянные жгуты, сушат 200 С в течение 4 мин и наматывана катушки в виде непрерывной нити. Полученный армируюший материал ючает, %; Стеклянное волокно77 Дивинилметилпиридиновый каучук15,5 Смесь продукта конденсации н эпоксидного соединения7,5 П р и м е р 5. Приготовление полирной матрицы Процесс проводят по примеру 1, тольв качестве каучука берут дисперсию олимера дивинила стирола и 2-винилпириа, а соотношение продукта конденсации и ксидного соединения составл51ет 1:О,2. 56 Состав, г: Каучук сополимера дивинипа, стиропа и 2-виниппиридина (41%)1ООО Дисперсия лейкопарафуксина и диэтанопамина65,6 Формальдегид21,7 Эпоксидированный триэтиленгликоль4,4 Вода380 Б. Получение композиции для армироЬания резины. Процесс проводят по примеру 4, топь;ко концентрация дисперсии составляет 30 Полученная композиция содержит,%: Стеклянное волокно70 Каучук сополимера28 Смесь продукта конденса- ции и эпрксидного соединения 2 Примерб. А. Приготовление полимерной матрицы. Процесс проводят по примеру 1, только в качестве каучука берут смесь дивинилметилпиридонового и дифинилметакриламидного каучуков, а в качестве эпоксидной смолы - Эпоксидированный диэтиленгликоль. Соотношение продукта конденсации и эпоксидного соединения 1:0,77. Состав,г:

цов, циклы

Прочность связи армирующего агента с резкой на основе СКИ-3

Как видно из тaбrraцы предлагаемая 55 композиция дпя армирования резин позволяет улучшить усталостные свойства резин, а также повысить срок службы резиновых изделий на их основе.

1520О 1170О

5ООО

Формула изобретения

Композиция для армироваииярезин, содержащая стекловолокно, синтетический каучук . и смолу, отличающая6Дисперсия пейкопарафуксина и диэтанопамина416 Формальдегид13,8 Эпоксидированный диэтипенколь 13ОБ. Получение композиции дпя армироия резины. Процесс проводят по примеру 4, тольконцеитрация дисперсии составляет %. Полученная композиция содержит,%: Стеклянное волокно70,2 Смесь каучуков15,8 Смесь продукта кондвЕ сации и эпоксидного соединения14,0 Свойства композиций по примерам 3. Пример Динамическая; прочность связи между резиной и стекловолокнистым материалом 7 62169 с я тем, что, с цепью увеличения устапостных свойств резин, в качестве смопы композиция содержит смесь продукта конденсации пейкопарафуксина и диэтанопамина с фсфмапьдегидом и эпоксидного соединения в соотношении 1:О,2-1 при следующем соотношении компонентов композиции, вес.%: Стекловолокно 70-9О Синтетический каучук 6-28 .Q Смесь продукта конденсации и эпоксидного соединения 0,8-14 Источники информации, принятые во внимание при экспертизе: 1. Патент США N)3725123, кл. 117-126, 1972. 2. Патент Японии №13320, кп. 25(9) В 5, 1972,

Авторы

Даты

1978-08-30—Публикация

1976-04-01—Подача