Изобретение относится к области получения полимерных модификатс ов для получения ударопрочного полиметилметакрилата (ПММА).

Известен способ получения модификатора полиметилметакрилата методом эмул сионной полимеризации m . Процесс проводят в четыре стадии в присутствии 1- 3% эмульгатора и окислительно-восстановительной системы в качестве инициатора полимеризации.

На первой стапии получают сшитый эластомер латексной полимеризацией а№килакрилатов с числом углеродных атомсмэ в алкипьной группе от 2 до 8 (95-99%) и бифункциональных мономеров (дивинилн бензол, диакрилатэтиленгликошь , аиаллипфталат) в количестве 0,1-5 вес.%

На второй стадии на образовавшийся полимер прививают MOHOf эрную смесь из 10-9О вес.% алкилакрилата и 9О-10% апкилметакрилата ( С, - Cj. На третьей стации прививают мономерную смесь из 5-4О% алкилакрилата и 95-60% алкилметакрилата. На четвертой стадии прививают мономерную связь из 0-2О% алкипакрилата и 1ОО-80% алкилметакрипата. Общее время полимеризации 13 ч. Полученный полимер выделяют коагуляцией ил распылительной сушкой.

Недостатками такого способа получения модификатора являются сложность процесса, обусловленная многостадийность и низкая ударная вязкос1гь попиметилметакрилата.

Модифицированный полиметилметакрипат с использованием модификатора по такому способу имеет ударную вязкость по ГОСТ 4647-69 27 кгс«см/см Такая ударная вязкость низка для получения ударопрочных материалов.

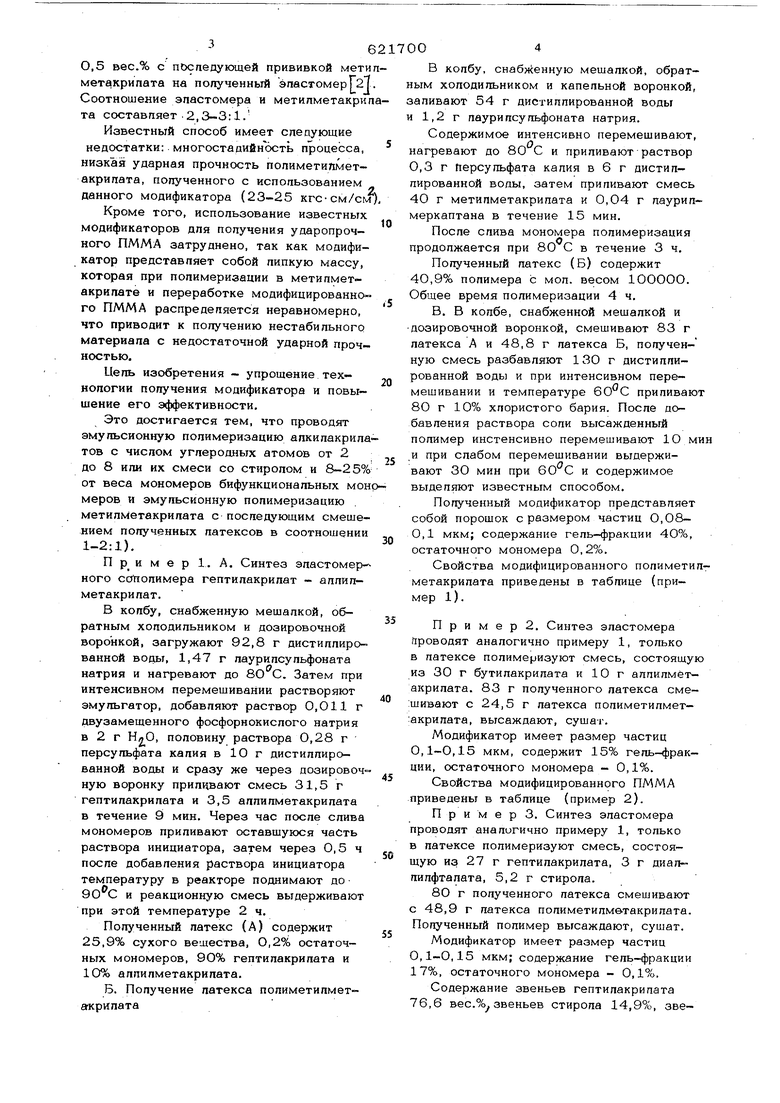

Известен также двухстадийный способ получения полимерных модификаторов путе латексной сополимеризации алкилакрилата с числом углеродных атомов в алкильной группе от 1 до 8 и бифункциональных мономеров (например, диакрйлат и диметил- акрилат 1,3-бутиленгликоля ди- и гривинилбензол, винилакрилат, аппилакрилат и аллилметакрилат и т. д.) в количестве 0,5 вес.% с последующей прививкой мети метакрипата на полученный эпастомерГ27 Соотношение эластомера и метипметакри та составляет .2,3-3:1. Известный способ имеет следующие недостатки: многостадийность процесса, низкая ударная прочность полиметипметакрилата, полученного с использованием данного модификатора (23-25 кгс-см/см Кроме того, использование известных модификаторов для получения ударопрочного ПММА затруднено, так как модификатор представляет собой липкую массу, которая при полимеризации в метилметакрилате и переработке модифицированного ПММА распределяется неравномерно, что приводит к получению нестабильного материала с недостаточной ударной прочностью. Цель изобретения - упрощение технологии получения модификатора и повышение его эффективности. Это достигается тем, что проводят эмульсионную полимеризацию алкипакрила тов с числом углеродных атомов от 2 до 8 или их смеси со стиролом и 8-25% от веса мономеров бифункциональных мон меров и эмульсионную полимеризацию метилМетакрилата с последующим смешением полученных латексов в соотношении 1-2:1). П р и м е р 1. А. Синтез эластомер- ного сополимера гептилакрилат - аллилметакрилат. В колбу, снабженную мешалкой, обратным холодильником и дозировочной воронкой, загружают 92,8 г дистиллированной воды, 1,47 г лаурилсульфоната натрия и нагревают до 8О С. Затем при интенсивном перемешивании растворяют эмульгатор, добавляют раствор 0,011 г двузамещенного фосфорнокислого натрия в 2 г НяО, половину раствора 0,28 г персульфата калия в Ю г дистиллированной воды и сразу же через дозировоч ную воронку прилцвают смесь 31,5 г гептилакрилата и 3,5 аллилметакрилата в течение 9 мин. Через час после слива мономеров приливают оставшуюся часть раствора инициатора, затем через 0,5 ч после добавления раствора инициатора температуру в реакторе поднимают до 9О С и реакционную смесь выдерживают при этой температуре 2 ч. Полученный латекс (А) содержит 25,9% сухого вещества, 0,2% остаточных мономеров, 9О% гептилакрилата и 10% аллилметакрилата. Б. Получение латекса полиметилметагкрилатаВ колбу, снабженную мешалкой, обратым холодильником и капельной воронкой, аливают 54 г дистиллированной воды 1,2 г лаурилсульфоната натрия. Содержимое интенсивно перемешивают, агревают до 80 С и приливают раствор ,3 г персульфата капия в 6 г дистиллированной воды, затем приливают смесь 0 г метилметакрилата и 0,04 г паурилеркаптана в течение 15 мин. После слива мономера полимеризация родолжается при 80 С в течение 3 ч. Полученный латекс (Б) содержит 4О,9% полимера с мол. весом 1ООООО. бщее время полимеризации 4 ч. В. В колбе, снабженной мешалкой и дозировочной воронкой, смешивают 83 г латекса А и 48,8 г латекса Б, полученную смесь разбавляют 130 г дистиллированной воды и при интенсивном перемешивании и температуре приливают 80 г 10% хлористого бария. После добавления раствора соли высажденный полимер инстенсивно перемешивают 1О мин и при слабом перемешивании выдерживают 30 мин при 60 С и содержимое выделяют известным способом. Полученный модификатор представляет собой порошок с размером частиц О,080,1 мкм; содержание гель-фракции 40%, остаточного мономера 0,2%. Свойства модифицированного полиметилметакрилата приведены в таблице (пример 1). П р и м е р 2. Синтез эластомера проводят аналогично примеру 1, только в латексе полимеризуют смесь, состоящую из 30 г бутипакрилата и 10 г аллилмет- акрилата. 83 г полученного латекса сме:щивают с 24,5 г латекса полиметилмет:акрилата, высаждают, сушат. Модификатор имеет размер частиц 0,1-О,15 мкм, содержит 15% гель-фракции, остаточного мономера - 0,1%. Свойства модифицированного ПММА приведены в таблице (пример 2). П р и м е р 3. Синтез эластомера проводят аналогично примеру 1, только в латексе полимеризуют смесь, состоящую из 27 г гептилакрилата, 3 г диал- лилфталата, 5,2 г стирола. 8О г полученного латекса смешивают с 48,9 г латекса полиметилм&такрилата. Полученный полимер высаждают, сушат. Модификатор имеет размер частиц 0,1-0,15 мкм; содержание гель-фракции 17%, остаточного мономера - 0,1%. Содержание звеньев гептилакрипата 76,6 вес.%, звеньев стирола 14,9%, звеньев пиаплилфтапата 8,5 вес,%. Общее время полимеризации 4 ч. Свойства модифицированного ПММА приведены в таблице (пример 3). П р и м е р 4. Синтез snacfoMepa проводят аналогично примеру 1, но попи меризуют смесь мономеров, состоящую из 25,6 г бутилакрилата, 6,4 г стирол и 8 г диалпидфталата. Полученный латекс содержит 26% сухого остатка, 0,1% остаточного мономера 64,0% бутилакрила ньтх звеньев, 16,0% стирольных звеньев и 20% диаллилфталатных звеньев. Модификатор, полученный смешением 83 г эластомерного латекса и 24,5 г патекса полиметипметакрипата (по примеру 4) с последующими коагуляцией и сушкой, имеет размер частиц 0,1О0,15 мкм; содержание нель-фракции 38 остаточного мономера - 0,2%. Свойства модифицированного попиметилметакрипата приведены в таблице (пример 4). 0 П р и м е р 5. По.лучение уапропрочного полиметилметакрилата с использованием вышеуказываемого мопификатора. Растворяют при комнатной температу ре и перемешивании 50 г модификатора в 950 г метипметакрипата. После полного растворения модификатора в раствор добавляют 4 г перекиси лауроипа н 6 г лаурипмеркаптана. Проводят форпопимери- зацию в течение 1 ч при 70 С до конверсии 30%, затем в охлажденную до 25 С полимеризационную смесь вводят 3,5 г перекиси лауроила и 0,05 г хлористого цинка при перемешивании. Полимеризационную смесь заливают в полиэтиленовые формы и попимеризуют при температуре 60 С до степени кон95% за 80 версии 95% за 80 мин. Дополимеризацию проводят при 115 С. Получают полимер со свойствами, приведенными в таблице. При соотношении эпастомера и ПММА бопее, чем 2:1, невозможно получение пс ошкообрюзного неспеживающегося моонфикатора; при соотношении эпастомера и ПММА менее 1:1 {например, при соотношении 1:5) эффективность мопификатора снижается. Ударопрочность модифицирсжанного ПММА составляет 22 кгс-см/см Таким образом, преимуществом данного способа является одностадийность про-цесса и увеличение ударопрочности ПММА с использованием получаемого модификатора в 1.5 раза по сравнению с известными Формула изобр е т е н и я Способ получения полимерных модификаторов для полиметилметакрилата, о тли чающийся тем, что, с целью упрощения технологии получения модификатора и повышения его эффективности, проводят эмульсионную полимеризацию алкилакрилатов с числом углеродных атомов от 2 до 8 или их смеси со стиролом и 8-25% от веса мономеров бифункциональных мономеров и эмульсионную полимеризацию метилметакрилата с последуЮЦим смещением полученных латексов в соотношении . Источники информации, принятые во внимание при экспертизе: 1.Патент США №3562235. кл. С 08 15/18, 1971. 2.Патент США N«3681475, кл. С 08d 9/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| ПРОЗРАЧНЫЕ СМЕСИ ТПУ (ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ) И ПММА (ПОЛИМЕТИЛ(МЕТ)АКРИЛАТА) С УЛУЧШЕННОЙ МОРОЗОУДАРОПРОЧНОСТЬЮ | 2006 |

|

RU2439103C2 |

| Способ получения привитых сополимеров и способ получения композиции для базисов зубных протезов | 1981 |

|

SU994472A1 |

| Способ получения сополимеров диаллилфталата, бутилакрилата и метилметакрилата | 1979 |

|

SU789530A1 |

| МОДИФИКАТОР УДАРНОЙ ПРОЧНОСТИ И КОМПОЗИЦИЯ УДАРОПРОЧНОГО ТЕРМОПЛАСТА | 2011 |

|

RU2583810C2 |

| УСТОЙЧИВАЯ К НЕБЛАГОПРИЯТНЫМ ПОГОДНЫМ УСЛОВИЯМ ПЛЕНКА ДЛЯ ОКРАШИВАНИЯ СВЕТОВОЗВРАЩАЮЩИХ ФОРМОВАННЫХ ИЗДЕЛИЙ В ЖЕЛТЫЙ ЦВЕТ | 2005 |

|

RU2393178C2 |

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| АКРИЛ-СИЛИКОНОВЫЕ ГИБРИДНЫЕ МОДИФИКАТОРЫ УДАРНОЙ ВЯЗКОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ НА ОСНОВЕ ВИНИЛХЛОРИДНОЙ СМОЛЫ | 2004 |

|

RU2289595C2 |

| ПОЛИМЕТИЛМЕТАКРИЛАТНАЯ ПЛЕНКА С ОСОБЕННО ВЫСОКОЙ АТМОСФЕРОСТОЙКОСТЬЮ И ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ ЗАЩИТЫ ОТ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2453563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

Авторы

Даты

1978-08-30—Публикация

1976-05-27—Подача