Область техники, к которой относится изобретение

Настоящее изобретение относится к акрил-силиконовым гибридным модификаторам ударной вязкости, способу их получения и содержащим их композициям на основе винилхлоридной смолы. В частности, настоящее изобретение относится к акрил-силиконовым гибридным модификаторам ударной вязкости, имеющим превосходную ударопрочность, погодостойкость и высокие показатели блеска, способу их получения и содержащим их композициям на основе винилхлоридной смолы.

Известный уровень техники

Модификаторы ударной вязкости используют для улучшения ударопрочности винихлоридные смолы и включают метилметакрилат-бутадиенстирольные смолы (МБС), хлорэтиленовые смолы (ХПЭ), акриловые смолы и т.п., их используют с каучуками, имеющими низкую температуру стеклования (Tg) для того, чтобы улучшить ударопрочность термопластичных смол.

Среди них для бутадиен-стирольных смол полибутадиеновый каучук значительно предпочтительнее полибутилакрилата, который представляет собой каучуковую компоненту акриловых модификаторов ударной вязкости, с точки зрения его ударопрочности, поскольку температура стеклования (Tg) полибутадиенового каучука составляет примерно -80°С, что ниже, чем температура стеклования (Tg) полибутилакрилата, т.е. примерно -50°С.

Однако полибутадиеновый каучук является проблематичным в том, что он термически нестабилен, поскольку содержит ненасыщенные двойные связи. Поэтому акриловые смолы, не содержащие ненасыщенных двойных связей и обладающие превосходной погодостойкостью, широко используются в качестве модификаторов ударной вязкости пластмассовых деталей наружного применения, которые подвержены существенному воздействию дневного света.

Другими словами, для изделий, требующих ударопрочности и водостойкости, таких как оконные рамы и т.п., широко используются полимеры, имеющие структуру ядро-оболочка, в которой метакрилатные полимеры, которые совместимы с винилхлоридными смолами, привиты к каучуковому ядру, состоящему из алкилакрилата. Однако вышерассмотренные полимеры создают проблемы, так как они обеспечивают недостаточное улучшение ударопрочности, поскольку их температура стеклования выше, чем температура стеклования бутадиенового каучука.

В некоторых случаях очень эффективными полимерами с точки зрения улучшения ударопрочности являются полиорганосилоксаны, также известные как полидиметилсилоксаны, так как их температура стеклования (Tg) составляет порядка -120°С, и поэтому ожидается, что можно улучшить погодостойкость, а также ударопрочность при использовании частиц привитого сополимера на основе акрил-силиконового гибридного каучука, содержащего силиконовую компоненту.

Факторы, определяющие физические свойства акрил-силиконовых модификаторов ударной вязкости, имеющих структуру ядро-оболочка, включают содержание каучука в модификаторах ударной вязкости, размер частиц каучука, расстояние между частицами каучука, индекс набухания в растворителе, степень связывания между частицами модификатора ударной вязкости, диспергированных в соответствии со способом обработки, и матрицей, и т.п. В частности, связывание между модификатором ударной вязкости и матрицей определяется эффективностью прививки оболочки к ядру из каучука модификатора ударной вязкости.

Акрил-силиконовые гибридные модификаторы ударной вязкости, улучшающие ударопрочность винилхлоридных смол, обычно получают способом эмульсионной полимеризации, который включает следующие способы.

Первый способ представляет собой согласно патенту США №5132359 способ создания структуры ядро-оболочка сначала полимеризацией зародышей полидиметилсилоксанового каучука; загрузкой бутилакрилатных мономеров в качестве компонентов каучукового ядра в целях осуществления роста частиц каучука; последующим добавлением мономеров компоненты оболочки с окончательным покрытием поверхности ядра.

Второй способ согласно патенту США №6153694 представляет собой способ микроагломерации путем раздельной полимеризации латекса полидиметилсилоксанового каучука с размером частиц менее 100 нм и полибутилакрилатного латекса; роста их в частицы желательного размера путем агломерации и образования структуры ядро-оболочка формированием конечных капсулированных оболочек.

Обычно полимеризацию оболочки осуществляют через графт-полимеризацию метилметакрилатных мономеров, которые могут быть совместимыми с винилхлоридными смолами на поверхности ядра, или путем графт-полимеризации добавлением небольшого количества мономеров, содержащих две или несколько функциональных групп. В частности, метилметакрилат принимает функцию улучшения показателей агломерации латекса, поскольку он высоко совместим с матрицей и имеет относительно высокую температуру стеклования.

Однако вышерассмотренный способ все же имеет недостатки, заключающиеся в том, что он не способен обеспечить улучшение ударопрочности и показателей высокого глянца и имеет продолжительные времена полимеризации органосилоксановых полимеров. В соответствии с этим на практике существует постоянная потребность в винилхлоридных смолах, лишенных вышерассмотренных недостатков и одновременно обладающих превосходной ударопрочностью, погодостойкостью и высокими показателями блеска.

Сущность изобретения

Поэтому задачей настоящего изобретения являются модификаторы ударной вязкости, обладающие превосходной ударопрочностью, погодостойкостью и блеском, с небольшим количеством полиорганосилоксана, обладающего превосходной погодостойкостью и стабильностью при высоких и низких температурах, способ их получения и композиции на основе винилхлоридных смол, содержащие вышеупомянутые модификаторы.

Предметом настоящего изобретения являются акрил-силиконовые гибридные модификаторы, включающие от 0,01 до 10 частей по массе зародышеобразователя, состоящего из сополимеров виниловых мономеров и гидрофильных мономеров; от 60 до 94 частей по массе ядра на основе гибридного акрил-силиконового каучука и от 6 до 40 частей по массе оболочки, включающей алкилметакрилат.

Зародышеобразователь состоит из 65-99 частей по массе винилового мономера; от 0,5 до 30 частей по массе гидрофильного мономера и от 0,5 до 5 частей по массе сшивающего мономера.

Виниловым мономером может быть один или несколько типов соединений, состоящих из стирола, α-метилстирола, винилтолуола и 3,4-дихлорстирола.

Гидрофильными мономером может быть один или несколько типов соединений, состоящих из алкилакрилатов, таких как этилакрилат, бутилакрилат, 2-этилгексилакрилат и т.п.; алкилметакрилатов, таких как метилметакрилат, бензилметакрилат и т.п.; акрилонитрила, гидроксиметилметакрилата и глицидилметакрилата.

Ядро из акрил-силиконового гибридного каучука состоит из 55,0-97,5 частей по массе акрилового каучука ядра и от 2,5 до 45,0 частей по массе силиконового каучука ядра.

Акриловый каучук ядра состоит из 97,0-99,9 частей по массе алкилакрилата, алкильные группы которого содержат от 1 до 8 атомов углерода, и от 0,1 до 3,0 частей по массе сшивающего мономера.

Алкилакрилатами могут быть один или несколько типов соединений, выбранных из группы, включающей метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, бутилакрилат, гексилакрилат, октилакрилат и 2-этилгексилакрилат.

Силиконовый каучук ядра включает от 90,00 до 99,65 частей по массе циклического органосилоксана, содержащего от 3 до 7 колец, от 0,1 до 5,0 частей по массе органосиланового сшивающего агента, содержащего от 1 до 4 алкоксифункциональных групп, и от 0,25 до 5,0 частей по массе органосиланового графт-сшивающего агента, содержащего алкилакрилат или метакрилат, который может легко вступать в реакцию радикальной полимеризации с от 1 до 3 функциональными группами, меркаптаном и 0-2 алкильными группами.

Циклическим органосилоксаном может быть один или несколько типов соединений, выбранных из группы, включающей гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклогептасилоксан, додекаметилциклогексасилоксан, триметилтрифенилциклотрисилоксан, тетраметилтетрафенилциклотетрасилоксан и октафенилциклотетрасилоксан.

Органосилановым сшивающим агентом может быть один или несколько типов соединений, выбранных из группы, включающей триметоксиметилсилан, триэтоксиметилсилан, триэтоксифенилсилан, тетраметоксисилан, тетраэтоксисилан, тетранормальный пропоксисилан и тетрабутоксисилан.

Сшивающим агентом может быть один или несколько типов соединений, выбранных из группы, включающей дивинилбензол, 3-бутандиолдиакрилат, 1,3-бутандиолдиметакрилат, 1,4-бутандиолдиакрилат, 1,4-бутандиолдиметакрилат, аллилакрилат, аллилметакрилат, триметилолпропантриакрилат, тетраэтиленгликольдиакрилат и тетраэтиленгликольдиметакрилат.

Алкилметакрилатом может быть алкилметакрилат, алкильные группы которого содержат от 1 до 4 атомов углерода.

Оболочка может включать дополнительно от 0,1 до 20 частей по массе одного или нескольких типов соединений, выбранных из группы, включающей метилакрилат, этилакрилат, бутилакрилат, акрилонитрил и метакрилонитрил в качестве дополнительного мономера в расчете на 100 частей по массе общих мономеров оболочки.

Температура стеклования акрил-силиконового гибридного каучука ядра составляет от -120 до 25°С.

Акрил-силиконовый гибридный каучук ядра имеет морфологию, в которой дискретная фаза полиорганосилоксанового каучука диспергирована локально во внутренней части и на поверхности непрерывного ядра из акрилового каучука.

Настоящее изобретение также относится к способу получения акрил-силиконовых гибридных модификаторов ударной вязкости, включающий следующие стадии:

a) получение зародышеобразующего латекса по механизму сшивания путем эмульсионной полимеризацией эмульсионного раствора, содержащего от 0,01 до 10 частей по массе (в расчете на массу мономера модификатора ударной вязкости) зародышеобразователя, состоящего из 65-99 частей по массе винилового мономера, 0,5-30 частей по массе гидрофильного мономера и 0,5-5 частей по массе сшивающего мономера;

b) получение ядра из акрилового каучука эмульсионной полимеризацией при добавлении эмульсионного раствора, содержащего 55,0-97,5 частей по массе акрилового каучука ядра (в расчете на массу акрил-силиконового гибридного каучука ядра), включающего от 97,0 до 99,9 частей по массе алкилакрилата, алкильная группа которого содержит от 1 до 8 атомов углерода, и от 0,1 до 3,0 частей по массе сшивающего мономера, к вышеуказанному зародышеобразующему латексу;

получение предшественника силиконового каучука ядра, включающего от 90,00 до 99,65 частей по массе циклического органосилоксана, содержащего от 3 до 7 колец, от 0,1 до 5,0 частей по массе органосиланового сшивающего агента, содержащего от 1 до 4 алкоксильных функциональных групп, и от 0,25 до 5,0 частей по массе органосиланового графт-сшивающего агента, содержащего алкилакрилат или метакрилат, который легко вступает в реакцию радикальной полимеризации с 1-3 алкоксильными функциональными группами, меркаптаном и 0-2 алкильными группами; и

получение латекса акрил-силиконового каучука ядра набуханием от 2,5 до 45,0 частей пр массе вышеописанного предшественника силиконового каучука ядра (в расчете на массу гибридного акрил-силиконового каучука ядра) и осуществление реакции конденсации при температуре реакции от 60 до 100°С в присутствии кислотного катализатора; и

с) получение латекса акрил-силиконового гибридного модификатора ударной вязкости формированием жесткой оболочки на внешней стороне каучукового ядра добавлением эмульсионного раствора, содержащего от 6 до 40 частей по массе алкилметакрилата, алкильная группа которого содержит от 1 до 4 атомов углерода (в расчете на массу мономера модификатора ударной вязкости), к 60-94 частям по массе вышерассмотренного латекса акрил-силиконового каучука ядра (в расчете на массу мономера модификатора ударной вязкости).

Настоящее изобретение может дополнительно включать стадию получения порошкообразного модификатора ударной вязкости коагуляцией латекса модификатора ударной вязкости, полученного выше на стадии с электролитом, органической кислотой или неорганической кислотой при температуре от 0 до 100°С, фильтрованием и сушкой.

Настоящее изобретение может дополнительно включать стадию получения порошкообразного модификатора ударной вязкости добавлением раствора алкилсульфата натрия к латексу модификатора ударной вязкости, полученному выше на стадии с и одновременным добавлением реологической добавки в рабочих условиях при температуре на входе в камеру распылительной сушилки от 135 до 225°С, температуре на выходе камеры от 30 до 90°С, скорости вращения барабана от 5000 до 30000 об/мин.

Реологической добавкой может быть один или несколько типов соединений, выбранных из группы, включающей карбонат кальция, покрытый стеариновой кислотой, или соль металла стеариновой кислоты, каолин, диоксид кремния, оксид титана и метакриловый сополимер.

Настоящее изобретение также относится к винилхлоридным смолам, содержащим от 80 до 90 частей по массе винилхлоридной смолы и от 1 до 20 частей по массе вышеуказанного акрил-силиконового гибридного модификатора ударной вязкости.

Наилучший вариант осуществления изобретения

Зародышеобразующий латекс настоящего изобретения получают эмульсионной полимеризацией, протекающей в эмульсионном растворе, содержащем i) от 65 до 99 частей по массе винилового мономера (в расчете на массу зародышеобразующего мономера, ii) от 0,5 до 30 частей по массе гидрофильного мономера (в расчете на массу зародышеобразующего мономера) и iii) от 0,5 до 5 частей по массе сшивающего мономера (в расчете на массу зародышеобразующего мономера) на 100 частей по массе всех зародышеобразующих мономеров.

Предпочтительно, чтобы виниловый мономер, используемый при получении зародышеобразующего латекса настоящего изобретения, представлял собой один или несколько типов соединений, выбранных из группы, включающей стирол, α-метилстирол, винилтолуол и 3,4-дихлорстирол.

Предпочтительно, чтобы гидрофильный мономер, используемый для получения зародышеобразующего латекса настоящего изобретения, представлял собой одно или несколько типов соединений, выбранных из группы, включающей алкилакрилаты, такие как этилакрилат, бутилакрилат, 2-этилгексилакрилат, и т.п.; алкилметакрилаты, такие как метилметакрилат, бензилметакрилат и т.п.; акрилонитрил, гидроксиметилметакрилат и глицидилметакрилат.

Предпочтительно, чтобы сшивающий мономер, используемый при получении зародышеобразующего латекса настоящего изобретения, представлял собой один или несколько типов соединений, выбранных из группы, включающей дивинилбензол, 3-бутандиолдиакрилат, 1,3-бутандиолдиметакрилат, 1,4-бутандиолакрилат, 1,4-бутандиолдиметакрилат, аллилакрилат, аллилметакрилат, триметилолпропантриакрилат, тетраэтиленгликольдиакрилат и тетраэтиленгликольдиметакрилат. В частности, желательно использовать дивинилбензол, чтобы увеличить эффективность степени поперечного сшивания виниловых мономеров.

Далее гибридный акрил-силиконовый каучук ядра будет рассмотрен подробно.

При получении гибридного акрил-силиконового каучука ядра настоящего изобретения латекс акрилового каучука ядра получают добавлением i) от 97,0 до 99,9 частей по массе алкилакрилата, алкильная группа которого содержит от 1 до 8 атомов углерода (в расчете на массу мономера акрилового каучука ядра) и ii) от 55,0 до 97,5 частей по массе эмульсионного раствора, содержащего от 0,1 до 3,0 частей по массе сшивающего мономера (в расчете на массу мономера акрилового каучука ядра), к зародыше образующему латексу, содержащему от 0,01 до 10,0 частей по массе зародышеобразующего полимера, полученного выше (в расчете на массу мономера модификатора ударной вязкости), и осуществление эмульсионной полимеризации.

Вполне естественно, что для проведения вышеупомянутой эмульсионной полимеризации могут быть использованы традиционные эмульгаторы или инициаторы полимеризации. Температура стеклования (Tg) каучука латекса ядра, полученного как описано, составляет 25°С или ниже, предпочтительно 0°С или ниже, или более предпочтительно -40°С или ниже.

Алкилакрилатом может быть один или несколько типов соединений, выбранных из группы, включающей, метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, бутилакрилат, гексилакрилат, октилакрилат и 2-этилгексилакрилат. В частности, более предпочтительно использовать этилакрилат, 2-этилгексилакрилат, бутилакрилат или их смесь.

Предпочтительно, чтобы вышеупомянутый сшивающий мономер мог быть одним или несколькими типами соединений, выбранных из группы, включающей 3-бутандиолакрилат, 1,3-бутандиолдиметакрилат, 1,4-бутандиолдиакрилат, 1,4-бутандиолдиакрилат, аллилакрилат, аллилметакрилат, триметилолпропантриакрилат, тетраэтиленгликольдиакрилат, тетраэтиленгликольдиметакрилат и дивинилбензол. В частности, более предпочтительно использовать 1,3-бутандиолдиакрилат, 1,3-бутандиолдиметакрилат, аллилакрилат, аллилметакрилат или их смесь.

Желательно использовать от 0,1 до 3,0 частей по массе вышеупомянутого сшивающего агента среди мономеров, используемых для каучукового слоя ядра настоящего изобретения. Если содержание сшивающего агента меньше, чем 0,1 часть по массе, матрица и сферические частицы могут быть легко деформируемыми в процессе переработки полимера; а если оно превышает 3,0 частей по массе, ядро может оказаться хрупким, и эффекты модификации ударопрочности снизятся.

Затем акрил-силиконовый гибридный каучук ядра, имеющий морфологию, в которой дискретные частицы органосилоксанового полимера диспергированы локально во внутренней части и на поверхности сплошного слоя акрилового каучука, подвергают набуханию в 2,5-45,0 частях по массе органосилоксана и силанового предшественника (в расчете на массу композиции на основе гибридного акрил-силиконового каучука ядра), содержащего: i) от 90,00 до 99,65 частей по массе циклического органосилоксана, содержащего от 3 до 7 колец (в расчете на массу предшественника силиконового каучука ядра), ii) от 0,1 до 5,0 частей по массе органосиланового сшивающего агента, содержащего от 1 до 4 алкоксильных (из 1 или более атомов углерода) функциональных групп, и iii) от 0,25 до 5,0 частей по массе органосиланового графт-сшивающего агента, содержащего алкил(с 1 или несколькими атомами углерода)акрилат или метакрилат, который легко вступает в реакцию радикальной полимеризации с 1-3 алкокси(с 1 или несколькими атомами углерода)функциональными группами, меркаптаном и от 0 до 2 алкильными группами (с 1 или несколькими атомами углерода) на вышеупомянутом акриловом каучуке ядра, и подвергают реакции конденсации при температуре реакции от 60 до 100°С в присутствии кислотного катализатора.

Можно улучшить ударную вязкость, погодостойкость и блеск небольшим количеством органосилоксановых полимеров, поскольку гибридное ядро, имеющее такую морфологию, может снизить температуру стеклования всего модификатора ударной вязкости за счет полидиметилсилоксанового каучука, имеющего низкую температуру стеклования и диспергированного внутри акрилового каучука ядра.

Температура реакции конденсации вышеупомянутых органосиликоновых полимеров предпочтительно составляет от 50 до 130°С, предпочтительно от 60 до 90°С. Сульфоновая кислота широко используется для реакции как кислотный катализатор. Например, алкилбензолсульфоновая кислота или алкилсульфоновая кислота используется наряду с эмульгатором, таким как алкилбензолсульфонат металла или соль металла алкилсульфоновой кислоты. Наиболее широко используется додецилбензолсульфоновая кислота (ДБС), одновременно играющая роль кислотного катализатора и эмульгатора.

Циклическим органосилоксаном, содержащим от 3 до 7 колец, может быть один или несколько типов соединений, выбранных из группы, включающей гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклогептасилоксан, додекаметилциклогексасилоксан, триметилтрифенилциклотрисилоксан, тетраметилтетрафенилциклотетрасилоксан и октафенилциклотетрасилоксан. В частности, более предпочтительно использовать октаметилциклотетрасилоксан, декаметилциклогептасилоксан, додекаметилциклогексасилоксан или их смесь.

Органосилановый сшивающий агент, содержащий от 1 до 4 алкоксильных (с 1 или несколькими атомами углерода) функциональных групп, может представлять соединение одного или нескольких типов, выбранное из группы, включающей триметоксиметилсилан, триэтоксиметилсилан, триэтоксифенилсилан, тетраметоксисилан, тетраэтоксисилан, тетра нормальный пропоксисилан и тетрабутоксисилан. Предпочтительно использовать от 0,1 до 5,0 частей по массе вышеупомянутого органосиланового сшивающего агента из предшественников, используемых для слоя силиконового каучука ядра настоящего изобретения. Если содержание сшивающего агента меньше чем 0,1 часть по массе, эффекты улучшения ударопрочности являются минимальными; а если оно превышает 5,0 частей по массе, проявляется хрупкость и эффекты модификации ударопрочности снижаются.

Органосилановым графт-сшивающим агентом, содержащим алкил(с 1 или несколькими атомами углерода) акрилат или метакрилат, который может легко вступать в реакции радикальной полимеризации с 1-3 алкоксильными (с 1 или несколькими атомами углерода)функциональными группами, меркаптаном и от 0 до 2 алкильными группами (с 1 или несколькими атомами углерода), могут быть соединения одного или нескольких типов, выбранные из группы, включающей

β-метакрилолоксиэтилдиметоксиметилсилан,

γ-метакрилолоксипропилдиметоксиметилсилан,

γ-метакрилолоксипропилдиэтоксиметилсилан,

γ-метакрилолоксипропилтриметоксисилан,

γ-метакрилолоксипропилтриэтоксисилан,

γ-метакрилолоксипропилметоксидиметилсилан,

γ-метакрилолоксипропилэтиоксидиметилсилан,

γ-метакрилолоксипропилэтоксидиэтилсилан и

δ-метакрилолоксибутилэтиоксиметилсилан.

Предпочтительно использовать от 0,25 до 5,0 частей по массе органосиланового графт-сшивающего агента из предшественников, используемых для слоя силиконового каучука ядра настоящего изобретения. Если содержание органосиланового графт-сшивающего агента меньше, чем 0,25 частей по массе, ударопрочность и блеск могут снизиться, так как эффективность прививки жесткой оболочки снижается, и поэтому распределение внутри матрицы ухудшается; а если оно превышает 5,0 частей по массе, это может оказаться нежелательным с точки зрения цены.

Силоксановая связь (О-Si-O) в процессе конденсации органосилоксанового полимера в кислой среде находится в равновесном состоянии между процессами образования связи и ее диссоциации. Диссоциация преимущественно протекает при высокой температуре, но при низкой температуре реакция сдвигается в сторону образования связи. Поэтому, чтобы получить полидиметилсилоксановый каучук, имеющий высокую молекулярную массу и высокую плотность поперечного сшивания, реагенты полимеризуют при температуре 60°С или выше, охлаждают до низкой температуры и поддерживают ее в течение промежутка времени от примерно 24 до 120 часов, после чего нейтрализуют водным раствором гидроксида натрия, гидроксида калия или карбоната натрия.

Далее поясняется получение оболочки.

Что касается оболочки настоящего изобретения, латекс акрил-силиконового гибридного каучука модификатора ударной вязкости получают эмульсионной графт-полимеризацией при добавлении от 6 до 40 частей эмульсионного раствора, содержащего алкилметакрилат, алкильная группа которого содержит от 1 до 4 атомов углерода (в расчете на массу мономера модификатора ударной вязкости), к 60-94 частям по массе латекса акрил-силиконового каучука ядра, содержащего силиконовый каучук ядра (в расчете на массу мономера модификатора ударной вязкости), и получением жесткой оболочки на внешней стороне каучукового ядра.

Безусловно, для проведения эмульсионной графт-полимеризации могут быть использованы обычные эмульгаторы или инициаторы полимеризации.

Графт-полимеризацию оболочки осуществляют прививкой алкилметакрилатного мономера, такого как метилметакрилат, который может быть совместим с винилхлоридной смолой, к поверхности каучукового ядра с образованием покрытия на каучуковом ядре. В частности, метилметакрилат обеспечивает улучшение показателей агломерации конечного модификатора ударной вязкости, поскольку он имеет относительно высокую температуру стеклования и ускоряет распределение частиц модификатора ударной вязкости в процессе переработки полимера, так как обладает превосходной совместимостью с винилхлоридной смолой матрицы.

Для того чтобы отрегулировать температуру стеклования компонентов оболочки, дополнительно могут быть использованы другие мономеры, которыми могут быть такие алкилакрилаты, как метилакрилат, этилакрилат, бутилакрилат и т.п., или мономеры, содержащие нитрильный компонент, такие как акрилонитрил, метакрилонитрил и т.п., чтобы дополнительно увеличить совместимость с матрицей. Может быть выбран один или несколько типов мономеров и использован в количестве от 0,1 до 20 частей по массе в расчете на 100 частей по массе общего количества мономеров.

Чтобы окончательно получить акрил-силиконовые гибридные модификаторы ударной вязкости настоящего изобретения в порошковой форме, полученный таким образом латекс агломерируют электролитом, органической кислотой или неорганической кислотой, фильтруют и сушат. Их также можно получить методом распылительной сушки. Неорганическое вещество, такое как хлорид кальция, сульфат магния и т.п., может быть использовано как электролит в процессе агломерации как способ агломерации обычных латексов акриловых модификаторов ударной вязкости.

Способ распылительной сушки акрил-силиконового гибридного модификатора ударной вязкости, полученного согласно настоящему изобретению, рассмотрен ниже. Раствор алкилсульфата натрия добавляют к латексу акрил-силиконового гибридного модификатора ударной вязкости. Вышеупомянутый латекс вводят в распылительную сушилку с постоянной скоростью подачи и одновременно поток распыляют на продуваемом воздухом входе. Во время распылительной сушки одновременно смешивается поток воздуха в рабочих условиях при температуре на входе в камеру от 135 до 225°С, температуре на выходе из камеры от 30 до 90°С и скорости вращения от 5000 до 30000 об/мин. В вышеназванных условиях образуется порошкообразный модификатор ударной вязкости, обладающий превосходной текучестью и не имеющий слипшихся кусков. Реологической добавкой может быть один или несколько типов соединений, выбранных из группы, состоящей из карбоната кальция, поверхность которого обработана стеариновой кислотой или солью металла стеариновой кислоты, каолина, диоксида кремния, оксида титана, и метакриловых сополимеров, имеющих высокую температуру стеклования.

При добавлении к винилхлоридным смолам полученный таким образом порошкообразный акрил-силиконовый гибридный модификатор ударной вязкости проявляет превосходную ударопрочность, погодостойкость и имеет высокий блеск, поскольку он хорошо диспергирован в винилхлоридной смоле, которая представляет смолу матрицы, и удовлетворяет требования по количеству каучука, температуре стеклования, размеру частиц и расстоянию между частицами модификаторов ударной вязкости, которые являются важными факторами регулирования ударопрочности.

В частности, они целесообразны для производства изделий из винилхлоридных смол, требующих эффективного смешения, ударопрочности и погодостойкости, таких как ПВХ сайдинг, оконные профили из ПВХ и т.п. Что касается количества добавляемого акрил-силиконового гибридного модификатора ударной вязкости настоящего изобретения относительно количества винилхлоридной смолы, то предпочтительно добавлять от 1 до 20 частей по массе модификатора ударной вязкости относительно 80-99 частей по массе винилхлоридной смолы с точки зрения вальцевания, ударной прочности, погодостойкости, блеска и экономии.

Вышерассмотренные и другие цели, аспекты и преимущества будут понятнее после рассмотрения подробного описания предпочтительных вариантов осуществления изобретения и сравнительных примеров настоящего изобретения.

Пример 1: Использование 10 частей по массе полиорганосилоксана

Получение зародышеобразующего латекса

Во-первых, в 4-горлую колбу, снабженную мешалкой, термометром, патрубком для ввода азота и обратным холодильником, загружают 48 частей по массе деионизированной воды (ДИ воды), 0,04 части по массе додецилбензолсульфата натрия (ДБСН) и 0,025 частей по массе персульфата калия. Температуру внутри вышеупомянутого реактора повышают до 70°С под атмосферой азота. Зародышеобразующий латекс образуется при добавлении 2,23 частей по массе стирола (СТ), 0,25 частей по массе акрилонитрила (АН) и 0,02 частей по массе дивинилбензола (ДВБ) в тот момент, когда температура достигает 70°С.

Степень конверсии при полимеризации полученного таким образом зародышеобразующего латекса составила 99%, средний диаметр частиц составил 73 мм и общее содержание сухого остатка (ОСО) составило 5 мас.%.

Формирование ядра из акрилового каучука

Реакцию осуществляют при температуре 70°С в течение 4 часов при одновременной подаче преэмульсии мономеров, содержащей 20 частей по массе деионизированной воды (ДИ воды), 71,96 частей по массе бутилакрилата (БА), 0,54 частей по массе аллилметакрилата (ДМА) и 0,44 частей по массе додецилбензолсульфата натрия (ДБСН), полученного заранее, для того чтобы сформировать ядро из бутилакрилатного каучука, и 1,09 частей по массе отдельно персульфата калия к зародышеобразующему латексу, полученному выше. После завершения добавления преэмульсии мономера и персульфата калия смесь перемешивают при температуре 65°С в течение 1 часа до завершения формирования части ядра из акрилового каучука.

Формирование акрил-силиконового гибридного ядра

К полимерной части ядра из акрилового каучука, полученной выше, добавляют 0,10 частей по массе додецилбензолсульфоновой кислоты (ДБС), 9,8 частей по массе октаметилциклотетрасилоксана (Д4), 0,15 частей по массе тетраэтоксисилана (ТЭОС) и 0,05 частей по массе γ-метакрилолпропилдиметоксиметилсилана (МАДС) и перемешивают в течение 30 минут. После протекания реакции при внутренней температуре в реакторе 60°С в течение 3 часов в реактор загружают 0,05 частей по массе карбоната натрия и нейтрализуют его содержимое до рН 7,5. После окончания нейтрализации ядро из акрил-силиконового гибридного каучука получают охлаждением смеси до комнатной температуры в течение 24 часов.

Формирование твердой оболочки

Для полимеризации оболочки получают преэмульсию мономера оболочки, содержащую 10 частей по массе деионизированной воды, 15 частей по массе метилметакрилата, 0,04 частей по массе додецилбензолсульфоната натрия (ДБСН), 0,015 частей по массе н-додецилмеркаптана (нДДМ) и 0,09 частей по массе трет-бутилпероксилаурата (ТБПЛ). Температуру в реакторе повышают до 52°С и добавляют 0,15 частей по массе динатрийэтилендиаминтетраацетата (ЭДТА), 0,008 частей по массе сульфата железа (FeS) и 0,225 частей по массе формальдегид сульфоксилата натрия (СФН). Реакцию осуществляют разделением на две равные части преэмульсии мономера и загрузкой их через интервал в 45 минут. Размер частиц конечного латекса акрил-силиконового гибридного каучука составил 248 нм, а общее содержание сухого остатка составило 45 мас.%.

Пример 2: Использование 15 частей по массе полиорганосилоксана

Реакцию осуществляют при температуре 70°С в течение 4 часов одновременной подачей преэмульсии мономера, содержащей 20 частей по массе деионизированной воды (ДИ воды), 66,99 частей по массе бутилакрилата (БА), 0,51 части по массе аллилметакрилата (АМА), 0,41 частей по массе додецилбензолсульфоната натрия (ДБСН) и 1,01 частей по массе отдельно персульфата калия, в момент образования ядра из акрилового каучука, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1.

К полимерной части ядра из акрилового каучука, полученной выше, добавляют 0,15 частей по массе додецилбензолсульфоновой кислоты (ДБС), 14,7 частей по массе октаметилциклотетрасилоксана (Д4), 0,225 частей по массе тетраэтоксисилана (ТЭОС) и 0,075 частей по массе γ-метакрилолпропилдиметоксиметилсилана (МАДС) и перемешивают в течение 30 минут. После завершения протекания реакции при внутренней температуре в реакторе 60°С в течение 3 часов в реактор подают 0,08 частей по массе карбоната натрия и нейтрализуют его содержимое до рН 7,5. После завершения нейтрализации ядро из акрил-силиконового гибридного каучука получают охлаждением смеси при комнатной температуре в течение 24 часов.

Что касается полимеризации жесткой оболочки, реакцию осуществляют по той же схеме и тем же способом, что представлены в части "Предпочтительный вариант осуществления изобретения 1". Размер частиц конечного акрил-силиконового гибридного латекса составил 245 нм, а общее содержание сухого остатка составило 46 мас.%.

Пример 3: Использование 20 частей по массе полиорганосилоксана

Реакцию осуществляют при температуре 70°С в течение 4 часов одновременной подачей преэмульсии мономера, содержащей 20 частей по массе деионизированной воды (ДИ воды), 62,03 частей по массе бутилакрилата (БА), 0,47 частей по массе аллилметакрилата (АМА), 0,38 частей по массе додецилбензолсульфоната натрия (ДБСН) и 0,94 частей по массе отдельно персульфата калия в момент получения ядра из акрилового каучука, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1.

К полимерной части ядра из акрилового каучука, полученного выше, добавляют 0,20 частей по массе додецилбензолсульфоновой кислоты (ДБС), 19,6 частей по массе октаметилциклотетрасилоксана (Д4), 0,30 частей по массе тетраэтоксисилана (ТЭОС) и 0,10 частей по массе γ-метакрилолпропилдиметоксиметилсилана (МАДС) и перемешивают в течение 30 минут. После протекания реакции при внутренней температуре реактора 60°С в течение 3 часов в реактор загружают 0,10 частей по массе карбоната натрия и нейтрализуют до рН 7,5. Когда нейтрализация завершается ядро из акрил-силиконового гибридного каучука получают охлаждением смеси при комнатной температуре в течение 24 часов.

Что касается полимеризации жесткой оболочки, реакцию осуществляют по той же схеме и тем же способом, что и в примере 1. Размер частиц конечного акрил-силиконового гибридного латекса составил 242 нм, а общее содержание сухого остатка составило 46 мас.%.

Пример 4: Использование 25 частей по массе полиорганосилоксана

Реакцию осуществляют при температуре 70°С в течение 4 часов одновременной подачей преэмульсии мономера, содержащей 20 частей по массе деионизированной воды (ДИ воды), 57,07 частей по массе бутилакрилата (БА), 0,43 частей по массе аллилметакрилата (АМА), 0,35 частей по массе додецилбензолсульфоната натрия (ДБСН) и 0,86 частей по массе отдельно персульфата калия в момент получения ядра из акрилового каучука, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1.

К полимерной части ядра из акрилового каучука, полученного выше, добавляют 0,25 частей по массе додецилбензолсульфоновой кислоты (ДБС), 24,5 частей по массе октаметилциклотетрасилоксана (Д4), 0,375 частей по массе тетраэтоксисилана (ТЭОС) и 0,125 частей по массе γ-метакрилолпропилдиметоксиметилсилана (МАДС) и перемешивают в течение 30 минут. После протекания реакции при внутренней температуре реактора 60°С в течение 3 часов в реактор загружают 0,10 частей по массе карбоната натрия и нейтрализуют до рН 7,5. Когда нейтрализация завершается, ядро из акрил-силиконового гибридного каучука получают охлаждением смеси при комнатной температуре в течение 24 часов.

Что касается полимеризации жесткой оболочки, реакцию осуществляют по той же схеме и тем же способом, что и в примере 1. Размер частиц конечного акрил-силиконового гибридного латекса составил 246 нм, а общее содержание сухого остатка составило 46 мас.%.

Сравнительный пример 1: Получение отдельного акрилового модификатора ударной вязкости

Реакцию осуществляют при температуре 70°С в течение 5 часов одновременной подачей преэмульсии мономера, содержащей 20 частей по массе деионизированной воды (ДИ воды), 88 частей по массе бутилакрилата (БА), 0,62 частей по массе аллилметакрилата (АМА), 0,50 частей по массе додецилбензолсульфоната натрия (ДБСН) и 1,24 частей по массе отдельно персульфата калия в момент получения ядра из акрилового каучука, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1.

Что касается полимеризации жесткой оболочки, реакцию осуществляют по той же схеме и тем же способом, что и в примере 1. Размер частиц латекса конечного акрилового отдельного модификатора ударной вязкости составил 255 нм, а общее содержание сухого остатка составило 44 мас.%.

Сравнительный пример 2: Получение бутадиенового модификатора ударной вязкости

В зародышеобразующий латекс, полученный тем же способом, что и в примере 1, в реакторе высокого давления загружают 35 частей по массе деионизированной воды (ДИ воды), 0,10 частей по массе стеарата калия, 0,20 частей по массе канифолевого мыла, 0,08 частей по массе первичного алкилмеркаптана, 0,40 частей по массе электролита и 0,99 частей по массе персульфата калия в момент получения ядра бутадиенового каучука. Затем реакцию продолжают добавлением 82,5 частей по массе бутадиенового мономера при внутренней температуре реактора 72°С в течение 24 часов.

Что касается полимеризации жесткой оболочки, реакцию осуществляют по той же схеме и тем же способом, что и в примере 1. Размер частиц конечного латекса бутадиенового модификатора ударной вязкости составил 238 нм, а общее содержание сухого остатка составило 41 мас.%.

Полимеризация модификатора ударной вязкости

После того как содержание сухого остатка полимериэованного латекса снизится до 10 частей по массе при добавлении обработанной ионообменной смолой воды в латекс модификатора ударной вязкости, полученный выше, и температура снизится до 23°С, коагулированную суспензию получают коагуляцией частиц полимера при добавлении раствора хлорида кальция (разбавленный раствор с концентрацией 10 мас.%) к этому разбавленному латексу при перемешивании.

Коагулированную суспензию нагревают до 90°С, выдерживают в течение 20 минут и охлаждают. Затем ее промывают 2-3 раза обработанной ионообменной смолой водой для того, чтобы удалить остаточные мономеры, и обезвоживают с использованием фильтра.

Порошок модификатора ударной вязкости получают сушкой вышеописанного модификатора ударной вязкости в сушке с псевдоожиженным слоем при 80°С в течение 2 часов.

Пример 5: Получение винилхлоридной смолы

100 частей по массе поливинилхлоридной смолы (ПВХ; производства LG Chemical Company марки LS-100, степень полимеризации = 1000), 4,0 частей по массе термостабилизатора (DLD), 0,9 частей по массе стеарата кальция (CaSt), 1,36 частей по массе полиэтиленового воска (ПЭ воска), 1,0 частей по массе диспергирующего агента (РА-822А производства LG Chemical Company), 5,0 части по массе СаСО3 и 4,0 частей по массе TiO2 загружают в смеситель при комнатной температуре и перемешивают со скоростью 1000 об/мин, повышая температуру до 115°С. Когда температура достигает 115°С, скорость смесителя снижают до 400 об/мин и смеситель охлаждают до 40°С с получением маточной смеси.

После добавления 6 частей по массе модификатора ударной вязкости к маточной смеси проводят смешение при 190°С в течение 7 минут на 2 валковых вальцах. Толщина полученного листа составила 0,6 мм.

Этот лист разрезают на куски размером 150×200 мм, закладывают в пресс-форму размером 3×170×22 мм только в направлении вальцевания и нагревают в течение 8 минут (при давлении 0,5 кг) при 190°С на прессе с нагревом, прессуют в течение 4 минут (при давлении 10 кгс), охлаждают в течение 3 минут (при давлении 10 кгс) и получают пластину из винилхлоридной смолы толщиной 3 мм.

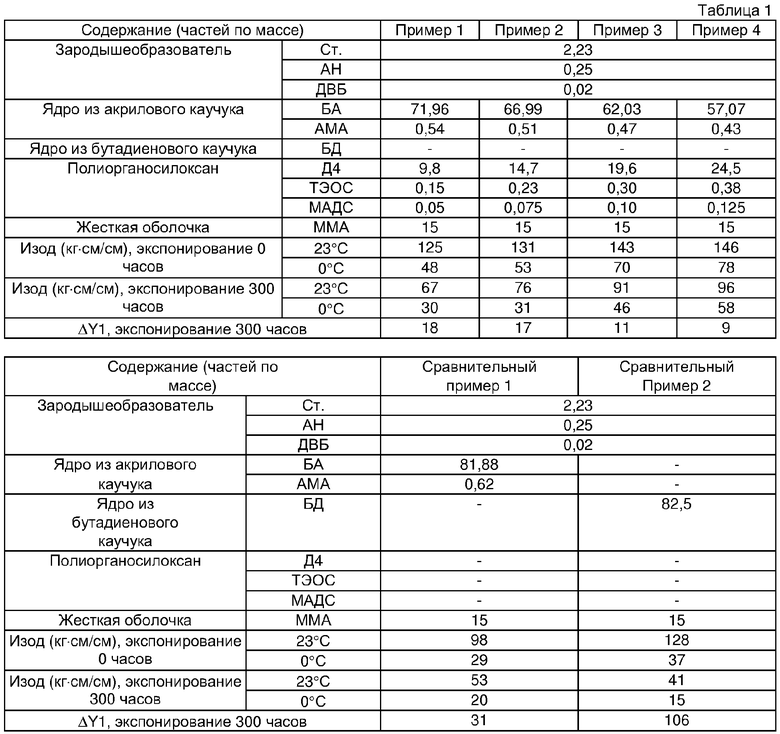

Чтобы измерить ударную прочность по Изоду, из пластины, полученной выше, вырубают образцы для испытаний согласно спецификации ASTM D-256, измеряют ударную прочность по Изоду и результаты измерений сводят в таблице 1, представленной ниже.

Для испытаний на погодостойкость образцы, полученные вышеописанным методом, экспонируют на установке Sunshine-Weather-Ometer в течение 300 часов и измеряют разницы между величинами ударопрочности по Изоду и разницы в желтом цвете (ΔY1). Результаты измерений показаны ниже в таблице 1:

В вышеописанных примерах 1-4 в том случае, когда акрил-силиконовый гибридный модификатор ударной вязкости добавлен к винилхлоридной смоле, ее ударопрочность и погодостойкость превосходят эти показатели для простого акрилового модификатора ударной вязкости в сравнительном примере 1 и бутадиенового модификатора ударной вязкости в сравнительном примере 2.

Пример 6: Использование общего содержания 77,5 частей по массе акрил-силиконового сложного каучукового ядра

Реакцию осуществляют при температуре 70°С в течение 3 часов, одновременно загружая преэмульсию мономера, содержащую 20 частей по массе деионизированной воды (ДИ воды), 66,99 частей по массе бутилакрилата (БА), 0,51 частей по массе аллилметакрилата (АМА), 0,41 частей по массе додецилбензолсульфоната натрия (ДБСН) и 1,01 частей по массе отдельно персульфата калия, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1, в момент получения ядра из акрилового каучука.

Ядро из акрил-силиконового гибридного каучука получают по той же схеме и тем же способом, что и в примере 1, применительно к полимерной части ядра из акрилового каучука, полученного выше.

Что касается полимеризации жесткой оболочки, получают преэмульсию мономера оболочки, содержащую 10 частей по массе обработанной ионообменной смолой воды, 20 частей по массе метилметакрилата, 0,05 частей по массе додецилбензолсульфоната натрия (ДБСН), 0,02 частей по массе н-додецилмеркаптана (нДДМ) и 0,12 частей по массе трет-бутилпероксилаурата (ТБПЛ). Температуру реактора повышают до 52°С и добавляют в него 0,20 частей по массе динатрийэтилендиаминтетраацетата (ЭДТА), 0,01 частей по массе сульфата железа (FeS) и 0,30 частей по массе формальдегид сульфоксида натрия (СФН). Затем реакцию осуществляют делением преэмульсии мономера на две равные части и добавлением их через промежуток времени 50 минут.

Пример 7: Использование общего содержания 85 частей по массе акрил-силиконового гибридного каучука в ядре

Реакцию осуществляют при температуре 70°С в течение 4 часов и 20 минут, одновременно вводя преэмульсию мономера, содержащую 20 частей по массе деионизированной воды (ДИ воды), 74,44 частей по массе бутилакрилата (БА), 0,56 частей по массе аллилметакрилата (АМА), 0,45 частей по массе додецилбензолсульфоната натрия (ДБСН) и 1,13 частей по массе отдельно персульфата калия, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1, в момент получения ядра из акрилового каучука.

Ядро из акрил-силиконового гибридного каучука получают по той же схеме и тем же способом, что и в предпочтительном варианте осуществления 1, применительно к полимерной части ядра из акрилового каучука, полученного выше.

Что касается полимеризации жесткой оболочки, получают преэмульсию мономера оболочки, содержащую 10 частей по массе обработанной ионообменной смолой воды, 10 частей по массе метилметакрилата, 0,03 частей по массе додецилбензолсульфоната натрия (ДБСН), 0,01 частей по массе н-додецилмеркаптана (нДДМ) и 0,06 частей по массе трет-бутилпероксилаурата (ТБПЛ). Температуру реактора повышают до 52°С и добавляют в него 0,10 частей по массе динатрийэтилендиаминтетраацетата (ЭДТА), 0,005 частей по массе сульфата железа (FeS) и 0,150 частей по массе формальдегид сульфоксилата натрия (СФН). Затем реакцию осуществляют делением преэмульсии мономера на две равные части и добавлением их через интервал времени 40 минут.

Пример 9: использование общего содержания 90 частей по массе акрил-силиконового гибридного каучукового ядра

Реакцию осуществляют при температуре 70°С в течение 4 часов и 45 минут, одновременно вводя преэмульсию мономера, содержащую 20 частей по массе деионизированной воды (ДИ воды), 79,40 частей по массе бутилакрилата (БА), 0,60 частей по массе аллилметакрилата (АМА), 0,48 частей по массе додецилбензолсульфоната натрия (ДБСН) и 1,20 частей по массе отдельно персульфата калия, в зародыше образующий латекс, полученный тем же способом, что и в примере 1, в момент получения ядра из акрилового каучука.

Ядро из акрил-силиконового гибридного каучука получают по той же схеме и тем же способом, что и в примере 1, применительно к полимерной части ядра из акрилового каучука, полученного выше.

Что касается полимеризации жесткой оболочки, получают преэмульсию мономера оболочки, содержащую 10 частей по массе обработанной ионообменной смолой воды, 7,50 частей по массе метилметакрилата, 0,02 частей по массе додецилбензолсульфоната натрия (ДБСН), 0,0075 частей по массе н-додецилмеркаптана (нДДМ) и 0,045 частей по массе трет-бутилпероксилаурата (ТБПЛ). Температуру реактора повышают до 52°С и добавляют в него 0,075 частей по массе динатрийэтилендиаминтетраацетата (ЭДТА), 0,0038 частей по массе сульфата железа (FeS) и 0,1125 частей по массе сульфоксилата формальдегид натрия (СФН). Затем реакцию осуществляют делением преэмульсии мономера на две равные части и добавлением их через промежуток времени 40 минут.

Сравнительный пример 3: Использование общего содержания 47,5 массовых частей акрил-силиконового гибридного каучука ядра

Реакцию осуществляют при температуре 70°С в течение 3 часов, одновременно загружая преэмульсию мономера, содержащую 20 частей по массе деионизированной воды (ДИ воды), 37,22 частей по массе бутилакрилата (БА), 0,28 частей по массе аллилметакрилата (АМА), 0,23 частей по массе додецилбензолсульфоната натрия (ДБСН) и 0,56 частей по массе отдельно персульфата калия, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1, в момент получения ядра из акрилового каучука.

Ядро из акрил-силиконового гибридного каучука получают по той же схеме и тем же способом, что и в примере 1, применительно к полимерной части ядра из акрилового каучука, полученного выше.

Что касается полимеризации жесткой оболочки, получают преэмульсию мономера оболочки, содержащую 10 частей по массе обработанной ионообменной смолой воды, 50 частей по массе метилметакрилата, 0,13 частей по массе додецилбензолсульфоната натрия (ДБСН), 0,05 частей по массе н-додецилмеркаптана (нДДМ) и 0,30 частей по массе трет-бутилпероксилаурата (ТБПЛ). Температуру реактора повышают до 52°С и добавляют в него 0,50 частей по массе динатрийэтилендиаминтетраацетата (ЭДТА), 0,025 частей по массе сульфата железа (FeS) и 0,75 частей по массе формальдегид сульфоксилата натрия (СФН). Затем реакцию осуществляют делением преэмульсии мономера на две равные части и добавлением их через промежуток времени 80 минут.

Сравнительный пример 4: Использование общего количества 57,5 частей по массе акрил-силиконового гибридного каучука ядра

Реакцию осуществляют при температуре 70°С в течение 2 часов и 40 минут, одновременно загружая преэмульсию мономера, содержащую 20 частей по массе деионизированной воды (ДИ воды), 47,14 частей по массе бутилакрилата (БА), 0,36 частей по массе аллилметакрилата (АМА), 0,29 частей по массе додецилбензолсульфоната натрия (ДБСН) и 0,71 частей по массе отдельно персульфата калия, в зародышеобразующий латекс, полученный тем же способом, что и в примере 1, в момент получения ядра из акрилового каучука.

Ядро из акрил-силиконового гибридного каучука получают по той же схеме и тем же способом, что и в примере 1, применительно к полимерной части ядра из акрилового каучука, полученного выше.

Что касается полимеризации жесткой оболочки, получают преэмульсию мономера оболочки, содержащую 10 частей по массе обработанной ионообменной смолой воды, 40 частей по массе метилметакрилата, 0,10 частей по массе додецилбензолсульфоната натрия (ДБСН), 0,040 частей по массе н-додецилмеркаптана (нДДМ) и 0,24 частей по массе трет-бутилпероксилаурата (ТБПЛ). Температуру реактора повышают до 52°С и добавляют в него 0,40 частей по массе динатрийэтилендиаминтетраацетата (ЭДТА), 0,020 частей по массе сульфата железа (FeS) и 0,60 частей по массе сульфоксилата формальдегида натрия (СФН). Затем реакцию осуществляют делением преэмульсии мономера на две равные части и добавлением их через промежуток времени 60 минут.

Пример 10: Разделение частиц акрил-силиконового гибридного модификатора ударной прочности распылительной сушкой

Раствор алкилсульфата натрия добавляют к латексу модификатора ударопрочности, полученному выше в примерах 6, 7, 8 и 9 и сравнительных примерах 3 и 4. Вышеуказанный латекс впрыскивают в распылительную сушку со скоростью 100 литров/час и карбонат кальция, поверхность которого обработана стеариновой кислотой в качестве модификатора текучести, одновременно распыляют в патрубок подачи воздуха. Распылительную сушку осуществляют в рабочих условиях при температуре камеры на входе 155°С, температуре на выходе 55°С и скорости вращения 20000 об/мин. В вышеуказанных условиях получают порошок модификатора ударной вязкости, обладающий превосходной текучестью и отсутствием кусков.

Для того чтобы определить характеристики порошка полученного порошкообразного модификатора ударной вязкости, определяют его объемную плотность, уплотнение порошка и текучесть порошка. Объемная плотность представлена в единицах г/куб.см и получена делением массы порошка в граммах (г) в чашке емкостью 100 куб.см на 100. Уплотнение порошка получают помещением порошка модификатора ударной вязкости в чашку, прижиманием его в течение 3 минут массой 3,5 кг, пропусканием его через сито размером 18 меш и обработкой его на вибрационном сите в течение 100 секунд, в результате чего получают отношение (%) массы, оставшейся на сите, к исходной массе. Текучесть порошка измеряют методом течения через воронку по ASTM D-1895. Результаты измерений вышеописанными методами представлены ниже в таблице 2.

Как показано в таблице 2, в сравнительных примерах 3 и 4 ударная вязкость ниже в том случае, когда содержание акрил-силиконового гибридного каучука в ядре составляет меньше 60 частей по массе.

Примеры 11-15 и Сравнительные примеры 5 и 6

Зародышеобразующее ядро из акрилового каучука получают по той же схеме и тем же способом, что и в примере 2. Полимеризацию осуществляют, меняя содержание γ-метакрилолпропилдиметоксиметилсилана (МАДС), который представляет собой графт-сшивающий агент, согласно условию использования полиорганосилоксана в момент образования гибридного акрил-силиконового каучукового ядра.

Что касается полимеризации жесткой оболочки, реакцию осуществляют по той же схеме и тем же способом, что и в предпочтительном варианте осуществления 2, чтобы получить конечную дисперсию акрил-силиконового гибридного модификатора ударной вязкости.

Золь-гель разделение

Акрил-силиконовый гибридный модификатор ударной вязкости, полученный в вышеописанных примерах и сравнительных примерах, разделяют на частицы и сушат, погружают в толуол при комнатной температуре и набухают в течение 24 часов, после чего центрифугируют при 0°С и скорости 12000 об/мин в течение 120 минут. Не растворимый в толуоле гель и растворимый в толуоле золь собирают и сушат на горячей воздушной сушилке. Величины получены из следующих уравнений, а результаты представлены ниже в таблице 3:

Содержание геля (%) = (масса сухого геля/общая масса модификатора ударной вязкости)×100

Индекс набухания = Масса набухшего в толуоле геля/Масса сухого геля

Эффективность прививки (%) = (Общая масса привитых мономеров/Общая масса мономеров оболочки)×100

Измерение блеска

Величина относительного блеска поверхности (%) образцов, полученных способом примера 5, где стеклянная блестящая поверхность принимается за 100%, получена ASTM D-523-62T.

Как показано в таблице 3, а также в сравнительных примерах 5 и 6, блеск и ударопрочность снижены, поскольку эффективность прививки недостаточна в случае, когда содержание органосиланового графт-сшивающего агента меньше чем 0,25 частей по массе (в расчете по частям по массе силиконового каучука ядра).

Примеры 16-19

Зародышеобразователь и акриловый каучук ядра получают по той же методике и тем же способом, что и в примере 12. Полимеризацию осуществляют установлением содержания графт-сшивающего агента 0,1125 частей по массе и использованием графт-сшивающего агента отличного от γ-метакрилолпропилдиметоксиметилсилана (МАДС), принимая во внимание указание на использование полиорганосилоксана в момент получения гибридного акрил-силиконового каучука ядра.

Что касается полимеризации жесткой оболочки, реакцию проводят по той же схеме и тем же способом, что и в примере 11, чтобы получить конечную дисперсию частиц гибридного акрил-силиконового модификатора ударной вязкости.

В таблице 4 и ударопрочность, и блеск были превосходными, даже если использовали различные типы графт-сшивающих агентов.

Примеры 20-27 и Сравнительные примеры 7-10

Зародышеобразователь и акриловый каучук ядра получают по той же методике и тем же способом, что и в примере 8. Полимеризацию осуществляют, меняя типы циклических предшественников органосилоксана и органосилановые сшивающие агенты в момент образования ядра из гибридного акрил-силиконового каучука.

Что касается полимеризации жесткой оболочки, реакцию проводят по той же схеме и тем же способом, что и в примере 8, чтобы получить конечную дисперсию частиц гибридного акрил-силиконового модификатора ударной вязкости.

В примерах 20-27, показанных в таблице 5, все показатели ударопрочности были превосходными, даже если использовали различные типы предшественников циклических органосилоксанов и их смеси и различные типы органосилановых сшивающих агентов. В сравнительных примерах 7-10 ударопрочность была снижена в случае, когда каждый предшественник циклического органосилоксана и органосилановый сшивающий агент использовали независимо друг от друга.

Промышленная применимость

Как показано выше, гибридный акрил-силиконовый модификатор ударной вязкости и способ его получения согласно настоящему изобретению составляют ценное изобретение, обеспечивающее заметное улучшение показателей ударопрочности, погодостойкости и блеска термопластичных смол, особенно винилхлоридных смол.

Хотя показаны и рассмотрены некоторые примеры и сравнительные примеры настоящего изобретения, следует четко понимать, что изобретение не ограничивается ими, но может быть осуществлено различными путями и осуществлено в объеме притязаний следующей формулы изобретения.

Изобретение относится к акрил-силиконовым гибридным модификаторам ударной вязкости, способу их получения и композициям на основе винилхлоридных смол, содержащим вышеназванные материалы. Акрил-силиконовый гибридный модификатор ударной вязкости настоящего изобретения включает а) от 0,01 до 10 частей по массе зародышеобразователя, полученного по механизму эмульсионной сополимеризации виниловых мономеров и гидрофильных мономеров; b) от 60 до 94 частей по массе гибридного акрил-силиконового каучука ядра, покрывающего зародышеобразователь, в котором фаза полиорганосилоксанового каучука локально диспергирована во внутренней части и поверхности ядра из акрилового каучука; и с) от 6 до 40 частей по массе оболочки, покрывающей вышеуказанное каучуковое ядро и включающей алкилметакрилатные полимеры. Термопластичные смолы, содержащие вышеуказанные материалы, особенно добавленные к винилхлоридным смолам, приобретают превосходную ударопрочность, погодостойкость и высокий блеск. 3 н. и 15 з.п. ф-лы, 5 табл.

от 60 до 94 частей по массе ядра из гибридного акрил-силиконового каучука; и

от 6 до 40 частей по массе оболочки, включающей алкилметакрилат, где алкильная группа содержит от 1 до 4 атомов углерода.

a) получение зародышеобразующего латекса по реакции сшивания эмульсионной полимеризацией эмульсионного раствора, содержащего от 0,01 до 10 частей по массе зародышеобразователя (в расчете на массу мономера модификатора ударной вязкости), состоящего из 65-99 частей по массе винилового мономера, от 0,5 до 30 частей по массе гидрофильного мономера и от 0,5 до 5 частей по массе сшивающего мономера;

b) получение латекса акрилового каучука ядра эмульсионной полимеризацией при добавлении эмульсионного раствора, содержащего от 55,0 до 97,5 частей по массе акрилового каучука ядра (в расчете на массу акрил-силиконового гибридного каучука ядра), включающего от 97,0 до 99,9 частей по массе алкилакрилата, алкильная группа которого содержит от 1 до 8 атомов углерода, и от 0,1 до 3,0 частей по массе сшивающего мономера, к вышеуказанному зародышеобразующему латексу;

получение предшественника силиконового каучука ядра, включающего от 90,00 до 99,65 частей по массе циклического органосилоксана, содержащего от 3 до 7 атомов Si в кольце, от 0,1 до 5,0 частей по массе органосиланового сшивающего агента, содержащего от 1 до 4 алкоксифункциональных групп, и от 0,25 до 5,0 частей по массе органосиланового графт-сшивающего агента, содержащего алкилакрилат или метакрилат, который может легко вступать в реакцию радикальной полимеризации с 1-3 алкоксифункциональными группами, меркаптаном и 0-2 алкильными группами;

получение латекса акрил-силиконового каучука ядра набуханием от 2,5 до 45,0 частей по массе указанного предшественника силиконового каучука ядра (в расчете на массу указанного акрил-силиконового гибридного каучука ядра) и осуществление реакции конденсации при температуре реакции от 60 до 100°С в присутствии кислотного катализатора; и

c) получение латекса гибридного акрил-силиконового модификатора ударной вязкости формированием жесткой оболочки на внешней стороне каучукового ядра по механизму графт-полимеризации добавлением эмульсионного раствора, содержащего от 6 до 40 частей по массе алкилметакрилата, алкильная группа которого содержит от 1 до 4 атомов углерода (в расчете на массу мономера модификатора ударной вязкости), к 60-94 частям по массе указанного латекса акрил-силиконового каучука ядра (в расчете на массу мономера модификатора ударной вязкости); и

d) получения порошкообразного модификатора ударной вязкости коагуляцией указанного латекса акрил-силиконового гибридного модификатора ударной вязкости, электролитом, органической кислотой или неорганической кислотой при температуре от 0 до 100°С, фильтрованием и сушкой.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

Авторы

Даты

2006-12-20—Публикация

2004-05-13—Подача