Изобретение относится к химии полимеров, а именно к способу получе- . ВИЯ сополимеров диаллилфталата, бутилакрилата и метилметакрилата. Эти j сополимеры исг.ольэуются в качестве модификаторов в акриловых композициях для повышения ударной вязкости и прочности при статическом изгибе, например в базисах зубных протезов. ю

Известен способ получения сополимера алкилакрилата (50 масс.%) с диаллилфталатом (50 масс.%) эмульсионной полимеризацией указанных мономеров при . Сополимер, полученный по этому способу, имеет сшитую структуру 1.

Недостатком этого способа является низкая ударная вязкость и разрушающее напряжение при статическом JQ изгибе композиции на основе получаемого сополимера.

Известен также способ получения тройного сополимера диаллилфталата (30-90 мольн.%), акрилата (10- 25 70 мольн.%) и винилового мономера (0-60 мольн.%) эмульсионной сополимеризацией в водной среде, содержащей водорастворимый инициатор полимеризации. Сополимер применяется

для изготовления формованных изделий 2.

Недостатком этого способа является низкая ударная вязкость и разрушаиощее напряжение при статическом изгибе композиций на основе получаемого сополимера.

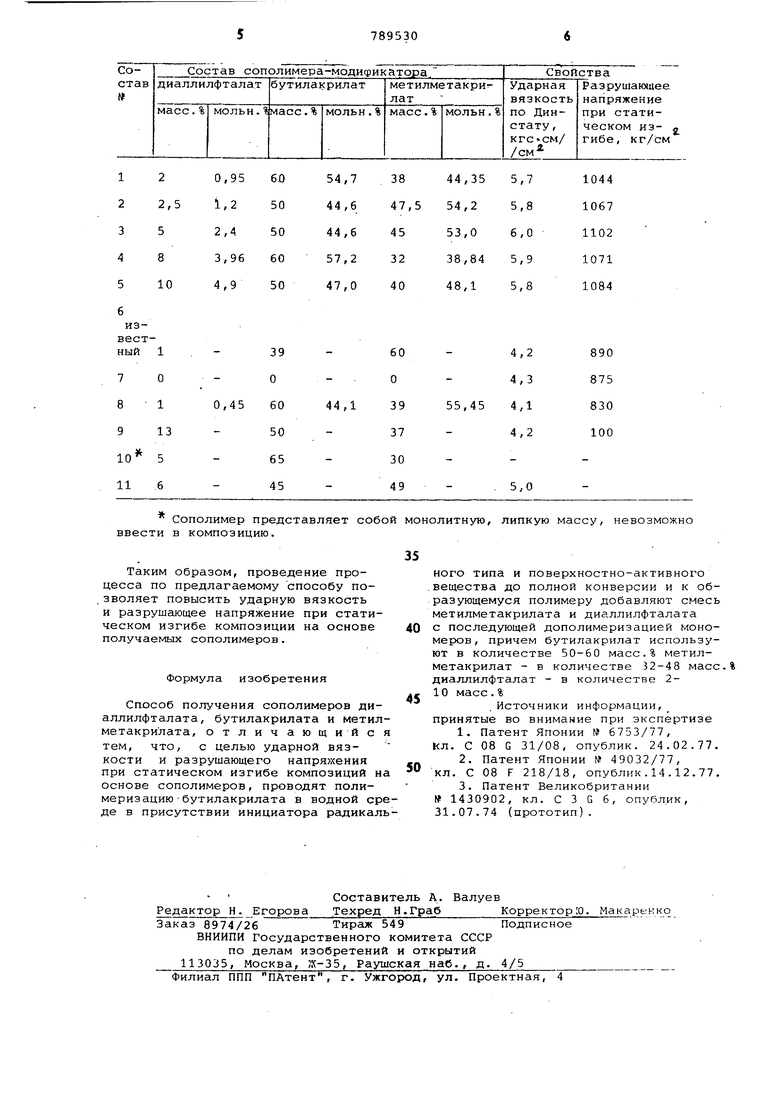

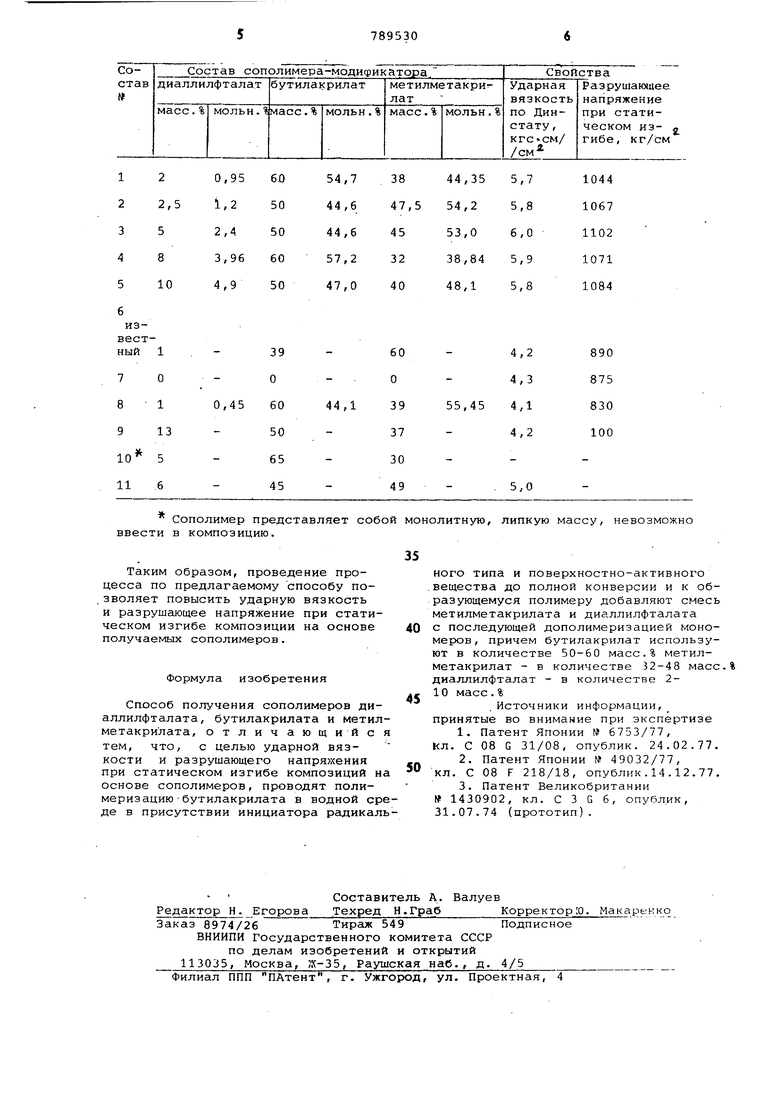

Наиболее близким техническим решением является способ получения сополимероч путем суспензионной полимеризации смеси 60-100 масс.%, алкилметакрилата,0-40 масс.% алкилакрилата и 0-10 масс.% другого сополимера в присутствии инициатора радикального типа и поверхностно-активного вещества с последующим добавлением к образующемуся сополимеру смеси 89-99,9 масс.% алкилакрилата, 0,1-3 масс.% бифункционального мономера и 0-10 масс.% алкилметакрилата. На 100 масс.ч. первого сополимера используют 20-70 масс.ч. второй мономерной смеси. В качестве алкилакрилата используют алкиловые эфиры акриловой кислоты с числом углеродных атомов 1-8 в спиртовом радиК-.ле. В качестве алкилметакрилата применяют алкиловые эфиры метакриловой кислоты с числом углеродных атомов 1-4 в спиртовом радикале. Другие виниловые сомономеры-стирол, od-метилстирол, винилацетат, винилбензоат, акрилонитрил и другие. В качестве бифункционального моно мера используют по.пиэтиленгликольриакрилат с мол. весом 100-500, диал (пилфталат, дивинилбензол, этиленглик.ольдиакрилат, этиленгликольдиметакрилат З. Недостатком этого способа является низкая ударная вязкость и разрушающее напряжение при статическом изгибе композиций на основе получаемых сополимеров. Цель изобретения - повышение удар ной вязкости и разрушающего напряжения при статическом изгибе композиции на основе сополимеров. Поставленная цель достигается тем что в способе получения сополимеров диаллилфталата, бутилакрилата и метилметакрилата проводит полимеризаци бутилакрилата в водной среде в присутствии инициатора.радикального тип и поверхностно-активного вещества до полной конверсии и к образующемуся полимеру добавляют смесь метилметакр лата и диаллилфталата с последующей деполимеризацией мономеров, причем бутилакрилах используют в качестве 50-60 масс.%, метилметакрилат - в ко личестве 32-48 масс.%, диаллилфталат - в количестве 2-10 масс.%. Пример 1. А. Синтез латекс ного эластомера. В литровый реактор, снабженный ме шалкой, трубкой для ввода азота и мерником для дозирования мономеров,а также обратным холодильником, загружают 0,6 г эмульгатора лаурилсульфоната натрия и 560 г дистиллированной воды, нагревают при перемешивании (число оборотов мешалки 100-120 в мин) до . В реактор приливают раствор инициатора персульфата калия (0,1 г в 40 мл воды), затем дозируют 200 г бутилакрилата в течение 2-3 ч. Проводят полимеризацию при 85°С в те чение 3-4 ч, затем поднимают темпера туру в реакторе до и перемешивают реакционную смесь при этой температуре 2 ч. Конверсия бутилакрилат составляет 99%. Б. Синтез привитого сополимера. В реактор, оборудованный по пункту А помещают 60 г (54,7 мольн.%) полибутилакрилата, полученного по п. А, 150 г дистиллированной воды, 0,1 г натрия фосфорнокислого двузамещенного, нагревают до 58-60 С, приливают раствор О, И г персульфата калия в 40 г дистиллированной воды и добавляют по каплям мономерную смесь, состоящую из 2,0 г (0,95 мольн.%) диаллилфталата и 38,0 г (44,35 мольн.%) метилметакрилата. Реакционную смесь перемешивают при 58-60с в течение 6 ч. Латекс коагулируют 10%-ным раствором хлористого кальция, фильтруют и промывают. Сополимер сушат при температуре не выше . Конверсия мономеров 99,8%. Пример 2. Проводят по примеру. 1. но берут на стадии В 50 г йолибутилакрилата, добавляют 1 г Ьерсульфата калия, растворенного в 40 г воды, добавляют по каплям мономерную смесь, состоящую из 2,5 г (1,2 мольн.%) диаллилфталата и 47,5 г (54,2 мольн.%) мгтилметакрилата. Пример 3. Проводят по примеру 2, но на стадии Б добавляют по каплям мономерную смесь, состоящую из 5 г (2,4 мольн.%) диаллилфталата и 45 г (53 мольн.%) метилметакрилата. Пример 4. Проводят по примеру 1, но на стадии Б добавляют мономерную смесь, состоящую из 8 г (3,96 мольн.%) диаллилфталата и 32 г (38,84 мольн.%) метилметакрилата. П р и ме р 5. Проводят по приме- , ру 2, но на стадии Б добавляют мономерную смесь, состоящую из 10 г (4,9 мольн.%) диаллилфталата и 40 г (48,1 мольн.%) метилметакрилата. Модификатор - привитой сополимер диаллилфталата, бутилакрилата. и метилметакрилата вводят в полимерную композицию на основе сополимера метилметакрилата, этилметакрилата и метилакрилата и мономерной смеси такого же состава в количестве 10 вес.% от композиции. Зависимость свойств полимерной композиции от состава сополимера-модифииатора по предлагаемому и известному способам- представлена в таблице . Сополимер представляет собой ввести в композицию.

Таким образом, проведение процесса по предлагаемому способу по,зволяет повысить ударную вязкость и разрушающее напряжение при статическом изгибе композиции на основе получаемых сополимеров.

Формула изобретения

Способ получения сополимеров диаллилфталата, бутилакрилата и метилметакрилата, отличающийся тем, что, с целью ударной вязкости и разрушающего напряжения при статическом изгибе композиций на основе сополимеров, проводят полимеризацию -бутилакрилата в водной среде в присутствии инициатора радикального типа и поверхностно-активного .вещества до полной конверсии и к образующемуся полимеру добавляют смесь метилметакрилата и диаллилфталата

0 с последующей дополимеризацией мономеров, причем бутилакрилат используют в количестве 50-60 масс.% метилметакрилат - в количестве 32-48 масс.% диаллилфталат - в количестве 210 масс.%

5

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 6753/77,

kл. С 08 G 31/08, опублик. 24.02.77.

2.Патент Японии № 49032/77,

0

кл. С 08 F 218/18, опублик.14.12.77.

3.Патент Великобритании

№ 1430902, кл. С 3 G 6, опублик, 31.07.74 (прототип). монолитную, липкую массу, невозможно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| Способ получения привитых сополимеров и способ получения композиции для базисов зубных протезов | 1981 |

|

SU994472A1 |

| КОМПОЗИЦИЯ СМОЛЫ НА ОСНОВЕ ВИНИЛХЛОРИДА | 2001 |

|

RU2258073C2 |

| Способ получения полимерных модификаторов для полиметилметакрилата | 1976 |

|

SU621700A1 |

| СПОСОБ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА В ПОЛИМЕРАХ | 1992 |

|

RU2119924C1 |

| ВЛАГООТВЕРЖДАЕМЫЙ ПОЛИАКРИЛОВЫЙ СОПОЛИМЕР | 2008 |

|

RU2441035C2 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

| ПОЛИМЕР, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА, СОСТАВ СМАЗОЧНОГО МАСЛА И КОНЦЕНТРАТ ДЛЯ ИСПОЛЬЗОВАНИЯ В СОСТАВЕ СМАЗОЧНОГО МАСЛА | 1993 |

|

RU2126022C1 |

Авторы

Даты

1980-12-23—Публикация

1979-01-10—Подача