При этом эффективность воздействия алюминия резко возрастает под влиянием кальция, который одновременно оказывает модифицирующее воздействие на включения в стали, сопровождаемое очищением границ зерен от нримесей. Указанные обстоятельства по улучшению свойств малоуглеродистой стали во многом определяются способностью бария повышать усвоение кальция металлом за счет понижения активности кальция в железе при высокой температуре.

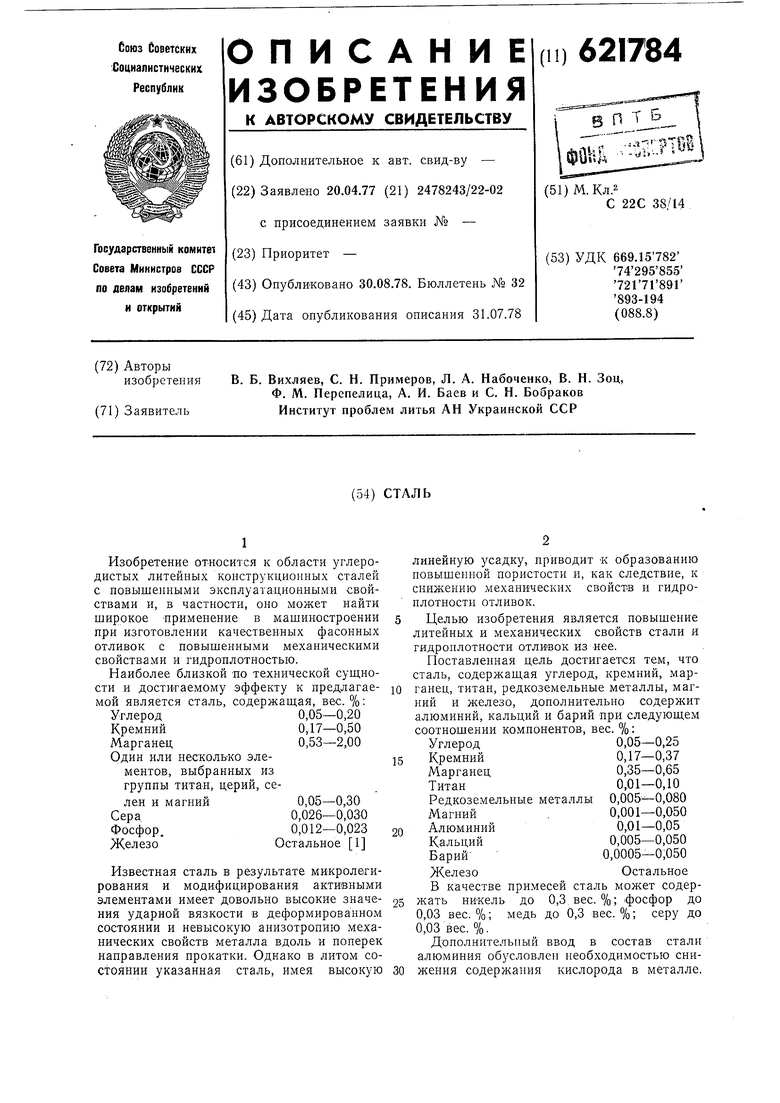

состав известной (№ 1) и

Химический (№№ 2-7) сталей предпредлагаемых1. ставлен в табл.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU996507A1 |

| Литейная сталь | 1979 |

|

SU819209A1 |

| Сталь | 1978 |

|

SU783358A1 |

| Сталь | 1978 |

|

SU740858A1 |

| Сталь | 1977 |

|

SU737495A2 |

| Сталь | 1979 |

|

SU885333A1 |

| Лигатура | 1981 |

|

SU1024521A1 |

| Лигатура | 1979 |

|

SU840180A1 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| Лигатура | 1979 |

|

SU840181A1 |

Сталь выплавл-яют в 150 кг индукционной печи. Выпуск металла производят в 50 кг сталеразливочные ковши, из которые затем заливают формы с исследуемыми образцами.

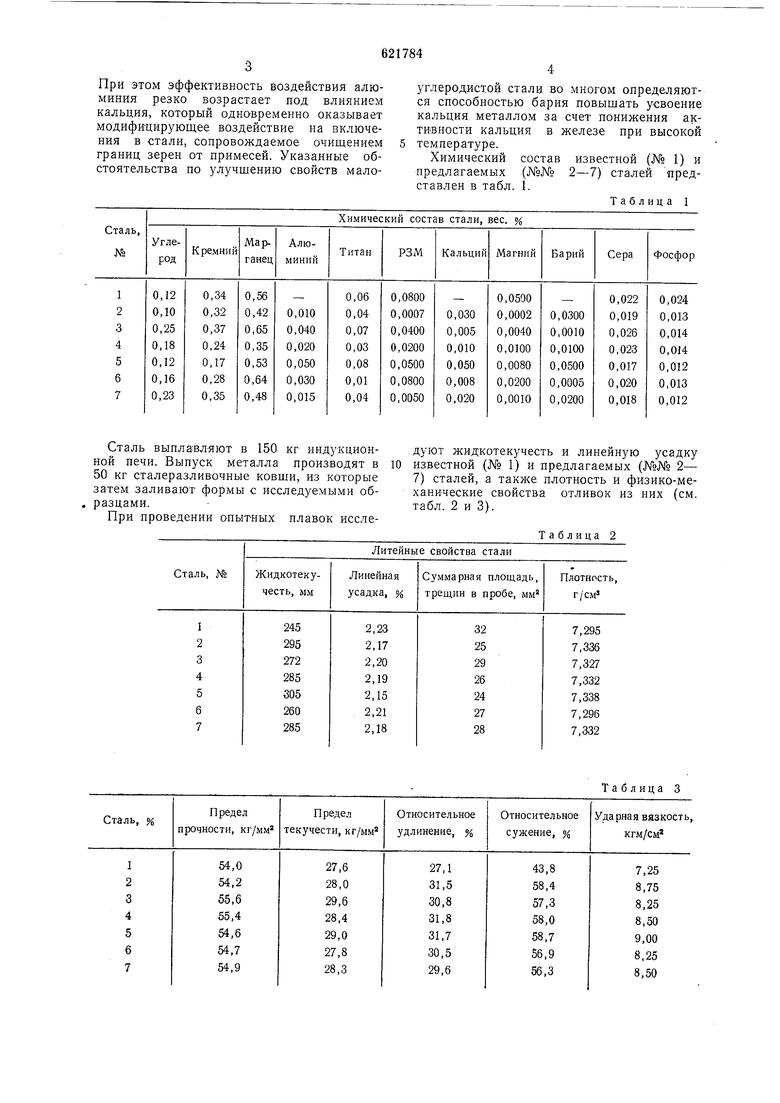

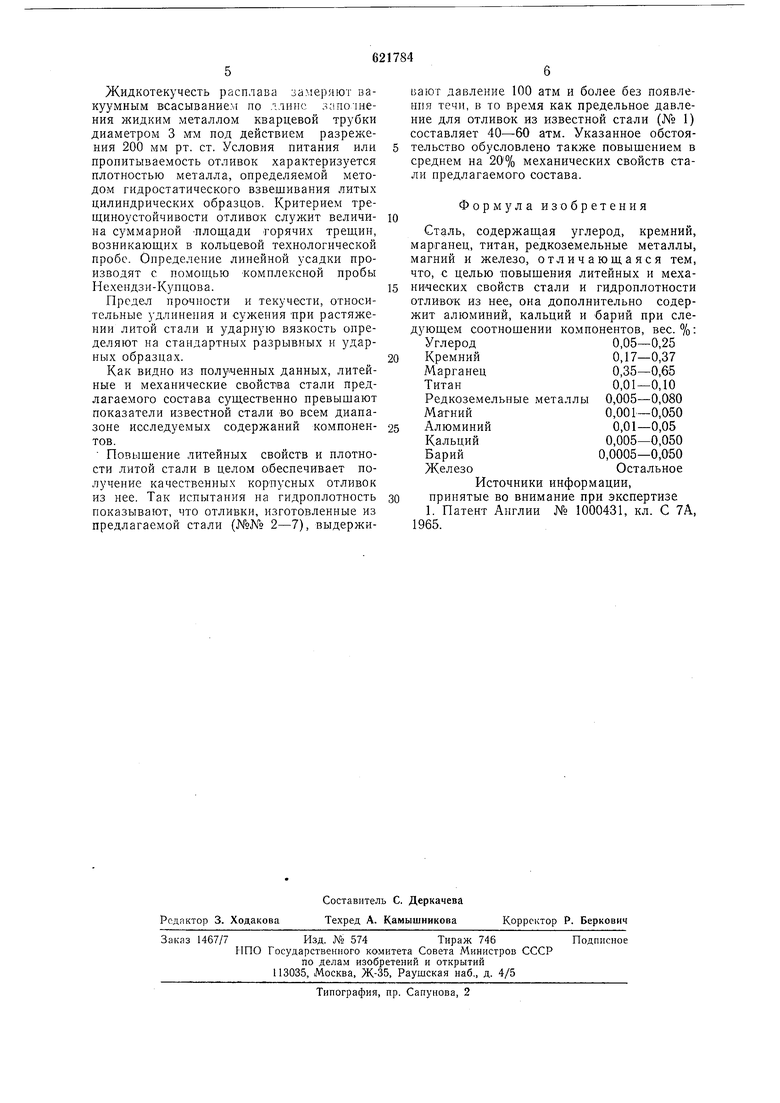

При проведении опытных плавок исследуют жидкотекучесть и линейную усадку известной (№ 1) и предлагаемых (№№ 1- 7) сталей, а также плотность и физико-механические свойства отливок из них (см. табл. 2 и 3).

Таблица 2

Литейные свойства стали

Таблица 3 Жидкотекучесть расплава замеряют вакуумным всасыванием по ллипс з; по1нения л идким металлом кварцевой трубки диаметром 3 мм под действием разрежения 200 мм рт. ст. Условия питания или пропитываемость отливок характеризуется плотностью металла, определяемой методом гидростатического взвешивания литых цилиндрических образцов. Критерием трещиноустойчивости отливок служит величина суммарной -площади горячих трещин, возникающих в кольцевой технологической пробе. Определение линейной усадки производят с помоп,ью комплексной пробы Нехендзи-Купцова. Предел прочности и текучести, относительные удлинения и сужения При растяжении литой стали и ударную вязкость определяют на стандартных разрывных и ударных образцах. Как видно из полученных данных, литейные и механические свойства стали предлагаемого состава существенно превышают показатели известной стали во всем диапазоне исследуемых содержаний компонентов. Повышение литейных свойств и плотности литой стали в целом обеспечивает получение качественных корпусных отливок из нее. Так испытания на гидроплотность показывают, что отливки, изготовленные из предлагаемой стали (№№ 2-7), выдерживают давление 100 атм и более без появления течи, в то время как предельное давление для отливоК из известной стали (№ 1) составляет 40-60 атм. Указанное обстоятельство обусловлено также повышением в среднем на 20% механических свойств стали предлагаемого состава. Формула изобретения Сталь, содержащая углерод, кремний, марганец, титан, редкоземельные металлы, магний и железо, отличающаяся тем, что, с целью -повышения литейных и механических свойств стали и гидроплотности отливок из нее, она дополнительно содержит алюминий, кальций и барий при следующем соотношении компонентов, вес. %: Углерод0,05-0,25 Кремний0,17-0,37 Марганец0,35-0,65 Титан0,01-0,10 Редкоземельные металлы 0,005-0,080 Магний0,001-0,050 Алюминий0,01-0,05 Кальций0,005-0,050 Барий0,0005-0,050 ЖелезоОстальное Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1000431, кл. С 7А, 1965.

Авторы

Даты

1978-08-30—Публикация

1977-04-20—Подача