(54) УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА

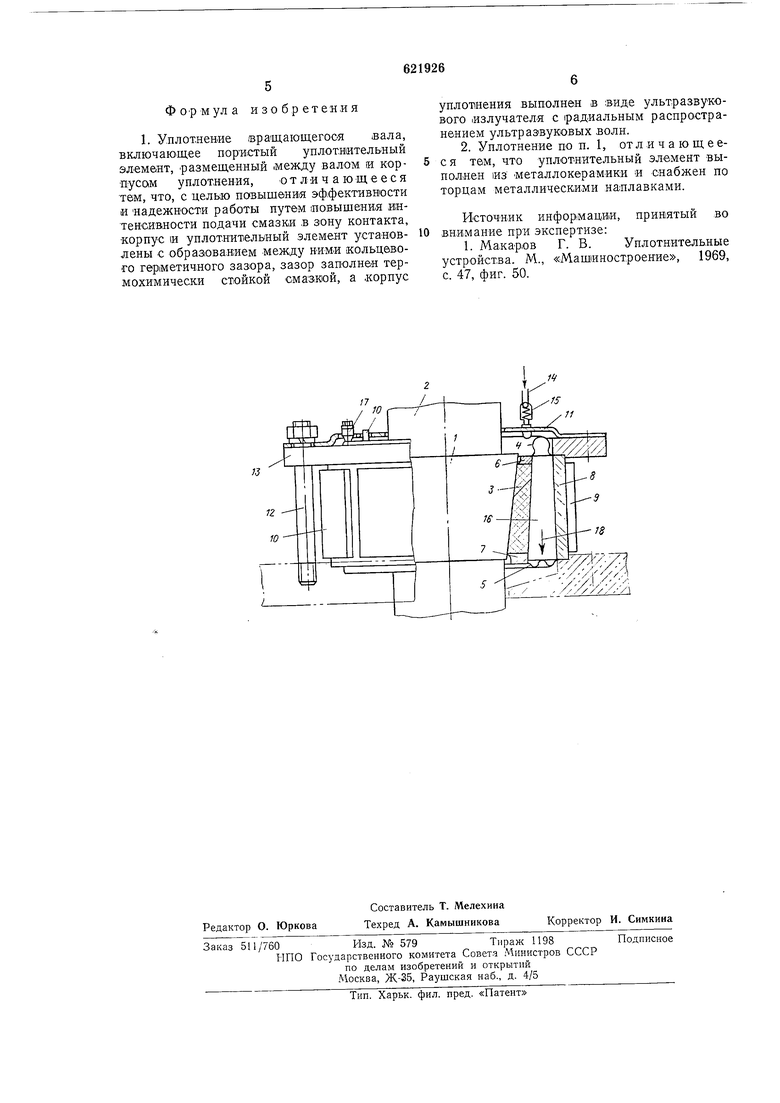

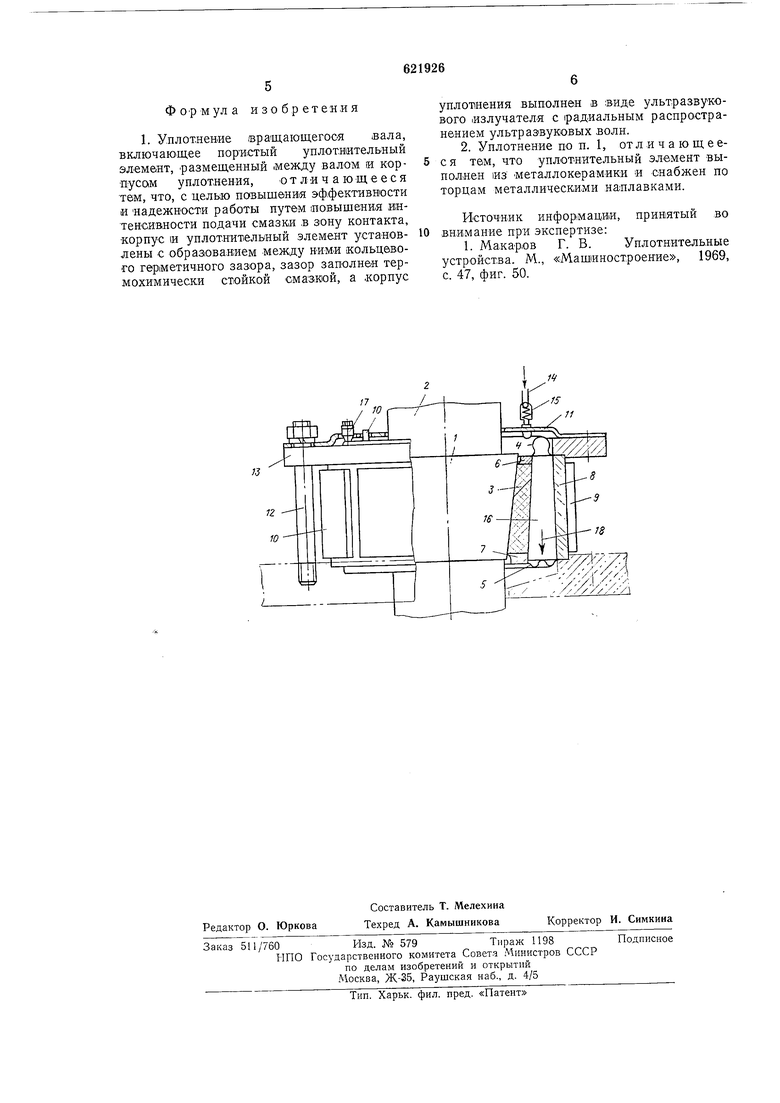

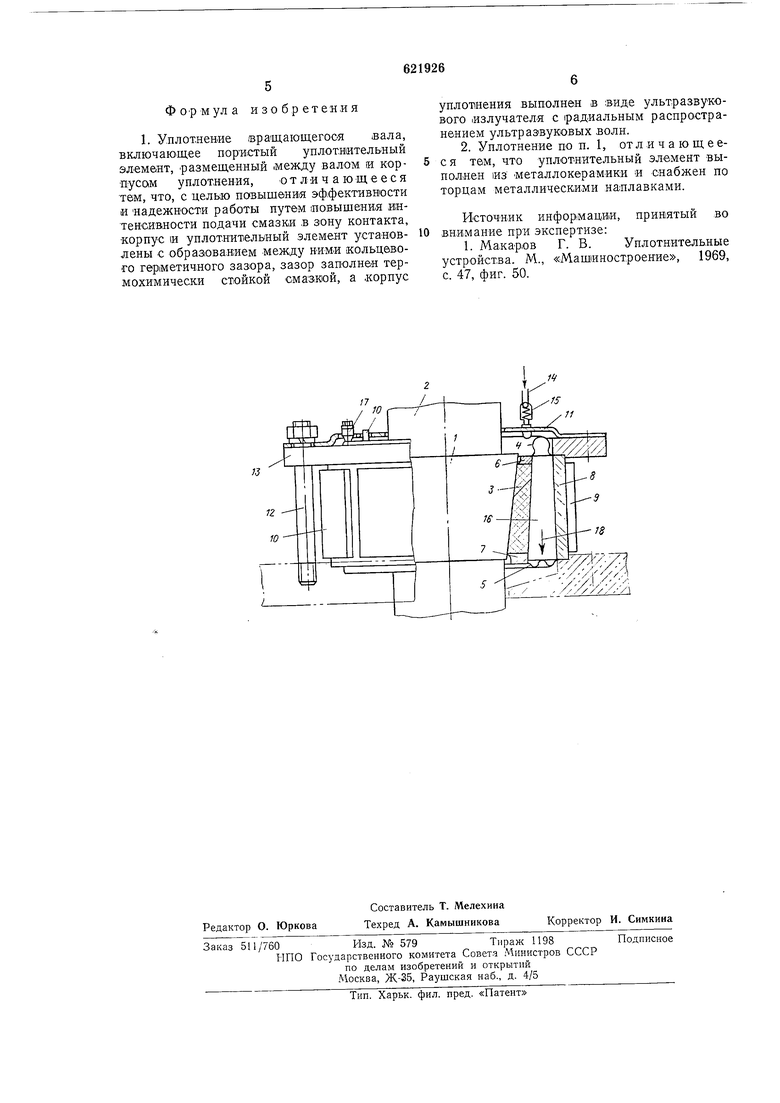

Угглотнение вращающегося вала изображено 1на чертеже.

Конический выступ / вала 2 (выступ может быть ОбразоБан втулкой, неподвижно закрепленной на ,валу) охватывает уплотнительный элемент , выполненный нз металлокерамики.

Торцы уплоткителыного элемента 3 и корпуса уплотнения связаны мембранами 4 и 5 € образованием между ними кольцевого герметичного зазора, который заполнен термохимически стойкой смазкой. Мембраны 4 и 5 плот.но прижимают пористый уп-лотнительный элемент 3 внутренней конической пОверхностью к ответной конической поверхности выступа 1, и при вращении вала мембраны компенсируют е:го биение за счет упругого изгиба, причем пористый у плотните льны и элемент снабжен по торцам металличсскими наплавками 6 и 7, которые |Не иозволяют выходить смазке через торцы уплотнительного элемента. Корпус уплотнения, .выполненный в виде ультразвукового излучателя с радиальным расиространением ультразвуковых волн, состоит из стального акустически прозрачного стакаиа 8 и закрепленных на его наружной поверхности пьезокерамическ их пластин 9 с электропроводящими покрытиями (электродами) для подключения переменного тока повыщенной частоты. Из соображений электрической изоляции металлического стакана 8 электроды не доходят до кромок пластины 9 примерно на половину их толщины. От окружных усилий, возникающих /при работе уплотнения, мембраны 4 и .5 разгружены упорами 10, расположенными по окружности в отверстиях крыщки 11. Коицы упоров закреплены в металлической наплавке 6. Уплотнение крепится щпильками J2 через фланец 13.

Уплотнение р1аботает следующим образом.

До включения привода вращения вала производится подготовка уплотнения к работе :в следующей последовательности. По каналу 14 через запорный клапан 15 в кольцевой Зазор 16 подается под некоторым давлением термохимически стойкая смазка, например, на основе дисульфида молибдена или вольфрама с одновременным выпуском воздуха из кольцевого зазора через воздушник 17, располол енный на мембране 4. После заполнения смазкой объема кольцевого зазора 16, давление смазки в ней аккумулируется усилием упругой деформации мембраны 5 в направлении стрелки 18, при этом мембрана 4 сфероо|бразного сечения, находясь в напряженном состоянии, воспринимает давление смазки без дефор.мации. При оравнекии величины давления поступающей смазки с давлением в кольцево.м зазоре 16 канал 4 автоматически перекрывается клапанами 5 под действием его пружины. При подключении переменного тока

повыщенной частоты к электродам излучателя, ЯВЛЯЮЩИМСЯ корпусом уплотнения, под действием возникших ультразвуковых волн в направлении уплотнительного элемента 3, начинает происходить интенсивное движен1ие (диффузия) смазки из кольцевого зазора 16 по капиллярам обой.мы в направ лении выступа / вала 2, а также перемещивание смазки и ее дегазация. При дегазации происходит сОединение имеющихся в смазке микроскопических пузырьков газа в более 1К,ру;нные, всплывание их под сферическую поверхность ме.мбраны 4, с последующим удалением через воздущник 17.

Уменьщение количества смазки в кольцевом зазоре 16 в результате диффузии в обойму и дегазации компенсируется клапаном 15, который автоматически открывается, повыщая давление в кольцевом зазоре

/5 за счет дополнительного поступления смазки из канала 14. Поскольку глубина смазки в направлении ультразвуковых волн незначительна, -а продолжительность воздействия ультразвука определяьгтся временем работы уплотнения, излучатель в уплотнении выполнен для возбуждения ультразвуковых частот в низком диапазоне приMiepHO до 20 кГц при сравнительно небольшой интенсивности, при которой, как извесTiHO, не возникает ультразвуковой кавитации, разрушающе действующей на детали уплотнения.

После появления смазки на внутренней поБерхности уплотнительного элемента 3 в

результате диффузии производится включение привода вращения вала 2. Смазка при вращении вала 2 равномерно распространяется по контактирующим коническим .поверхностям, заполняя микронеровности, с

частичной диффузией под действием ультразвука в поверхность конического выступа /, за счет чего образуются высокопрочные трущиеся пленки смазки в соответствии ее свойств (допускаемые высокие удельные

давления при малом коэффициенте трения, термохимическая стойкость и др.).

Давление уцлотняемой среды, создаваемое в аппарате, воздействуя на нижний торец уплотнительного элемента 3 и мамбрану 5 (в противоположном наяравлении стрелки 18), соответственно повышает давление .в зоне контакта конических поверхностей, а также давление смазки в кольцевом зазоре 16, что увеличивает под действием ультразвуковых волн капиллярное давле 1ие смазки через уплотнятельный элемент 5 на контактирующую поверхность конического выступа / равномерно по всей плошади. При этом сцепление трущихся

пленок смазки с коническими поверхностями, а также прочность этих иленок еще более увеличивается, непрерывно обеспечивая их (Минимально необходимую толщину при плотном трении но всей площади контактирующих поверхностей.

Ф о р м ул а изобретения

1. Уплотнение вращающегося вала, включающее пори1стый уплотнительный элемент, размещенный между валом и корпусам уплотнения, -отличающееся тем, что, с целью повышения эффективности и Надежности работы путем яовышения интенсивности подачи смазки в зону контакта, корпус и уплотнителБНЫй элемент установлены с образованием между ними кольцевого герметичного зазора, зазор заполнен термохимически стойкой смазжой, а .корпус

уплотнения выполнен в виде ультразвукового (Излучателя с радиальным распространением ультразвуковых волн.

2. Уплотнение по л. 1, отл и ч а ю щ е еся тем, что уплотнительный элемент выполнен из металлокерамики и снабжен по торцам металлическими наялавками.

Источник информации, принятый во внимание при экспертизе:

1. Ма-каров Г. Б. Уплотнительные устройства. М., «Машиностроение, 1969, с. 47, фиг. 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), МЕХАНИЗМ КАЧАНИЯ ЛОПАСТЕЙ, УЗЕЛ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ЛОПАСТЕЙ И ПОДШИПНИКОВАЯ ОПОРА МЕХАНИЗМА КАЧАНИЯ ЛОПАСТЕЙ | 2003 |

|

RU2234614C1 |

| ГИДРАВЛИЧЕСКОЕ УПЛОТНЕНИЕ ВАЛА | 1994 |

|

RU2090783C1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241763C1 |

| УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2267044C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| Способ восстановления изделия лазерно-акустической наплавкой и устройство для его осуществления | 2019 |

|

RU2740687C2 |

| КОМПЕНСАТОР ДАВЛЕНИЯ ГЕНЕРАТОРА ПИТАНИЯ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2006 |

|

RU2312215C2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2266454C1 |

| ДОЛОТО С КОНИЧЕСКИМИ ШАРОШКАМИ, ИМЕЮЩЕЕ САЛЬНИК ДЛЯ ПОЛНОЙ ФИКСАЦИИ УПЛОТНЕНИЯ | 2017 |

|

RU2754252C2 |

Авторы

Даты

1978-08-30—Публикация

1977-03-29—Подача