Изобретение относится к области металлургии, преимущественно, к сталеплавильному и литейному производствам и может быть использовано для внепечной обработки жидких металлов и сплавов. Известно устройство для дегазации металлов и сплавов с помощью ультразвуковых колебаний, включающее промежуточную емкость или форму с расплавом и излучатель ультразвуковых колебаний, погруженный в него.

Недостатком этого устройства является малая мощность источника колебаний, позволяющая обрабатывать незначительную массу металла.

Известно также устройство для виброимпульсной обработки расплава, содержащее источник колебаний, выполненный в виде коаксиальной системы электродов направленного воздействия, заключенной в камеру, прокачиваемую жидкостью и излучатель, являющийся стороной камеры, противоположной электроду и имеющей полусферическую форму, который вводится, например, в расплав промежуточного объема.

Указанное устройство имеет следующие недостатки: жесткий, неподвижный излучатель, что приводит к большой потере мощности разряда и крайне незначительной амплитуде колебаний излучателя; коаксиальная система электродов сложна в изготовлении, наладке, имеет низкую надежность и, кроме того, конструктивно невозможно изготовить ее малым диаметром, а большая площадь соприкосновения холодного излучателя с жидким металлом приводит к замораживанию верхних слоев металла, что влечет за собой резкое ухудшение качества слитка.

Известно устройство для виброимпульсной обработки расплавленного металла, содержащее источник упругих колебаний, выполненный в виде водоохлаждаемой разрядной камеры с электродами, снабженной со стороны рабочего торца мембраной с центральным выступом, и излучатель, выполненный в виде V-образной трубки, закрепленной в перегибе двух ее концов на центральном выступе мембраны и связанной с дополнительной системой прокачки жидкости.

Это устройство малоэффективно и имеет низкую надежность, так как в качестве упругого элемента применяется металлическая мембрана, жестко защемленная по контуру, которая может прогибаться только в пределах упругих деформаций. Максимальный прогиб центра жестко закрепленной по контуру мембраны зависит от ее диаметра и толщины (при диаметре ≈ 0,6 м и толщине ≈12 мм прогиб составляет 0-5 мм в диапазоне использующихся энергий разряда). При работе в условиях экстремального нагружения знакопеременными нагрузками (что соответствует условию работы жестко защемленной по контуру мембраны, нагружаемой высоковольтными электрическими разрядами в жидкости) стойкость мембраны (ресурс) не высока и она очень быстро разрушается.

Обработка расплава ведется колебающимися в расплаве с малой амплитудой 0,5 мм обтекаемыми V-образными трубчатыми излучателями, которые могут лишь охлаждать прилегающие к нему слои металла, гася одновременно упругие колебания, генерируемые высоковольтным электрическим разрядом (в виду наличия акустического разрыва). Целью настоящего изобретения является повышение эффективности обработки расплавленного металла и повышение качества сплава. Согласно изобретению поставленная цель достигается тем, что в известном устройстве, содержащем источник упругих колебаний, в виде охлаждаемой разрядной камеры с электродами, снабженной со стороны рабочего торца мембраной с центральным выступом и излучатель, мембрана выполнена в виде подпружиненного поршня, установленного в кольцевой проточке в корпусе разрядной камеры, а излучатель выполнен в виде профильной насадки.

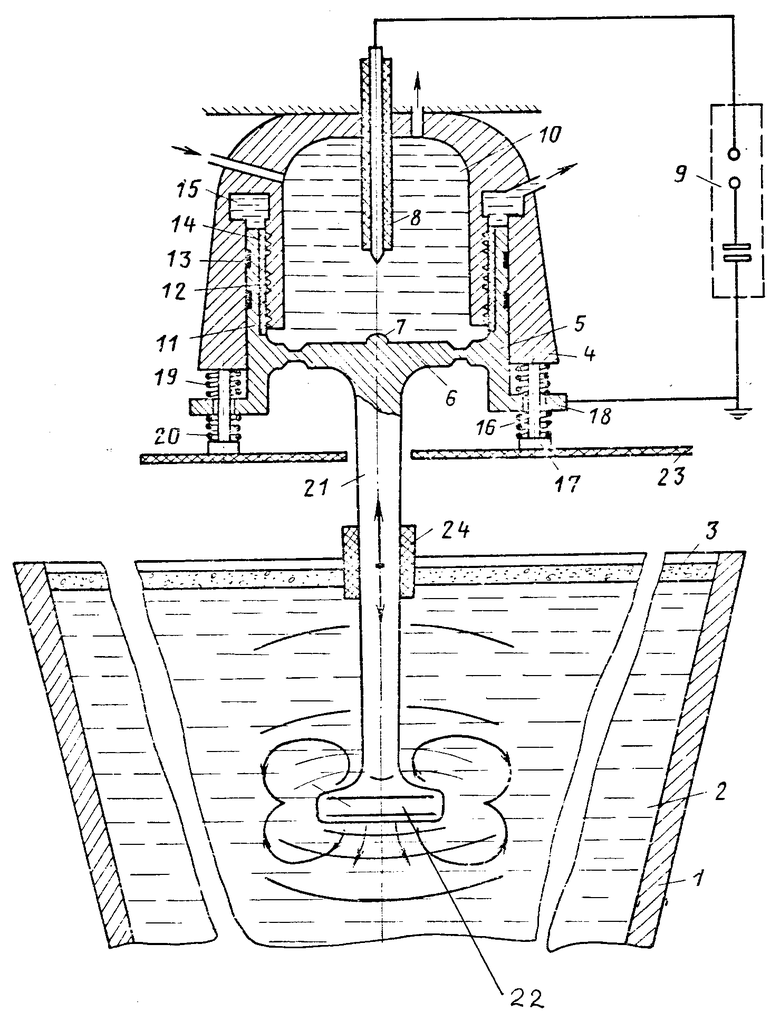

На чертеже изображено предлагаемое устройство, продольный разрез.

В изложницу 1 (литейную форму, ковш или промежуточный объем) заполненный расплавом 2; на поверхность которого наведен металлургически активный шлак либо утепляющая засыпка 3, погружено устройство, состоящее из источника колебаний, выполненного в виде прочного, жестко закрепленного корпуса 4, в торце которого, образуя разрядную камеру, встроен поршень 5. На мембранном дне 6 поршня 5 с внутренней стороны выполнен выступ 7, являющийся электродом-катодом. Соосно ему в плотность камеры введен электрод-анод 8. Электроды 7 и 8 соединены с генератором импульсов тока 9. Полость разрядной камеры заполнена рабочей жидкостью 10 и связана с системой ее прокачки.

Юбка 11 поршня 5 входит в кольцевую проточку, выполненную в корпусе 4 со стороны рабочего торца с возможностью свободного возвратно-поступательного перемещения. Для герметизации разрядной полости на внутренней стороне кольцевой проточки по высоте выполнено несколько секций кольцевых лабиринтных уплотнений 12, а на наружной поверхности поршня 5 установлено несколько кольцевых манжет 13. С целью исключения заклинивания на внутренней поверхности юбки 11 поршня 5 установлена втулка 14, выполненная, например, из медно-графитового композита, являющегося хорошей парой трения. В крайнем верхнем положении поршень 5 образует с корпусом 4 специальный коллектор, соединенный с емкостью системы прокачки разрядной камеры.

Со стороны рабочего торца корпуса 4 в последний встроены направляющие 16, имеющие опорные выступы 17, а поршень 5 снабжен горизонтальным кольцом 16, в котором выполнены отверстия для направляющих 16.

Между торцом корпуса 4 и кольцом 18 поршня 5, а также между кольцом 18 и опорным выступом 17 установлены пружины 19 и 20 таким образом, что поршень оказывается подвешенным на них. Мембранное дно 6 поршня 5 переходит в волноводный стержень 21. Нижняя излучающая часть волноводного стержня 21 выполнена в виде профильной насадки 22, погруженной в расплав 2 и предназначенной для создания в нем гидропотока, направленного на подавление естественной конвекции и активного перемешивания жидкого ядра. Волновод 21 и излучатель 22 могут выполняться охлажденными с индивидуальной системой охлаждения. С целью предохранения источника от радиального нагрева на нижних торцах опорных выступов 17 закреплен тепловой экран 23. Для изоляции волноводного стержня 21 от агрессивного действия металлургического шлака в зоне их контакта установлен керамический экран (либо обмазка) 24.

Устройство работает следующим образом.

Установленную на подставку литейную форму 1 заполняют расплавом 2, затем на его свободной поверхности наводят жидкий шлак 3 во избежание окисления расплава кислородом воздуха, а также для дополнительного рафинирования расплава и отшлаковывания неметаллического включения. Затем, в расплав с помощью вспомогательного приспособления (на чертеже не показано) погружают рабочие органы устройства: волноводный стержень 21 с излучателем-насадкой 22 (в случае необходимости выполнения этих элементов охлаждаемыми предварительно включается система их охлаждения).

После этого включается система прокачки полости разрядной камеры и генератор импульсов тока 9. Между электродами 7 и 8 в рабочей жидкости 10 происходит высоковольтный электрический разряд, сопровождающийся появлением в ней ударных волн, кавитации пульсирующей парогазовой полости и т.д., воздействующих на поршень 5, мембрану 6 волновод 21 и далее через насадку 22 на расплав 2. Под влиянием этих явлений в расплав 2 генерируются интенсивные упругие колебания, вызывающие в последнем микроконвективное течение, волны напряжения-сжатия и т.д.

При этом мембранное дно 6, поршня 5 колеблется относительно положения равновесия и соответственно эти же движения повторяет перемещающаяся в расплаве 2 насадка 22. Поскольку импульсные колебания мембраны 6 характеризуются крутым нарастанием нагрузки во времени, они создают в расплаве 2 гидравлические удары, распространяющиеся от насадки 22 в виде импульсов возмущения, так же способствующих улучшению качества металла.

Одновременно с этим явлением в рабочей жидкости 10 полости разрядной камеры расширяется образованная разрядом парогазовая полость, вызывающая кратковременное значительное повышение давления в рабочей жидкости 10. Под действием этого давления выведенный из положения равновесия первичной ударной волной поршень 5 начинает перемещаться, сжимая пружины 20, которые запасают таким образом потенциальную энергию, а насадка 22 перемещает объемы расплава в направлении движения поршня 5. Когда давление в жидкости 10 падает, а парогазовая полость сжимается, усилие сжатых пружин оказывается превалирующим и поршень перемещается вверх, сжимая при этом пружины 19. Перемещающаяся вверх насадка 22, перемещает туда же прилегающие объемы расплава (массоперенос), создавая гидропоток, направленный вверх. Поршень 5 перемещается таким образом либо до полной остановки, либо до тех пор, пока перемещения его эффективны. Затем, на электроды 7 и 8 подается очередной импульс тока и все повторяется. Вышеописанные воздействия на расплав способствуют активной дегазации, всплыванию и отшлаковыванию неметаллических включений, быстрому снятию перегрева, активации зародышей кристаллов и увеличению их количества за счет дробления растущих дендритов, более глубокому рафинированию металла. По мере затвердевания расплава 2 (если обработка ведется в форме или изложнице) устройство перемещают вверх. Выдавливающаяся при повышении давления в полости разрядной камеры жидкость, последовательно проходя через лабиринтные уплотнения 12, значительно теряет исходное давление, а затем, попадая в коллектор 15, связанный с атмосферой, падает совсем. Таким образом, установленные по наружной поверхности юбки 11 поршня 5 манжеты 13 практически исключают возможность попадания жидкости на поверхность металла (что в малых количествах в принципе допускается). После окончания виброимпульсной обработки выключается генератор импульсов тока 9, устройство удаляется из расплава 2.Затем отключается система прокачки и охлаждения.

Предлагаемое устройство позволяет значительно повысить эффективность виброимпульсной обработки за счет более полного использования энергии разряда и комплексной передачи воздействия расплаву. Это способствует расширению технологических возможностей его применения для обработки больших масс расплава и значительному улучшению качества литого металла, а также увеличивает скорость кристаллизации слитка минимум на 22-27%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1476728A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1977 |

|

SU628666A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1988 |

|

SU1536618A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1989 |

|

SU1734299A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

SU1764249A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1980 |

|

SU897079A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1506738A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ МЕТАЛЛА | 1976 |

|

SU598288A1 |

УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, содержащее источник упругих колебаний в виде охлаждаемой разрядной камеры с электродами, имеющей со стороны рабочего торца мембрану с центральным выступом, и излучатель, отличающееся тем, что, с целью повышения эффективности обработки металла, мембрана выполнена в виде дна подпружиненного поршня, установленного в кольцевой проточке разрядной камеры, а излучатель - в виде профильной насадки.

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1977 |

|

SU628666A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-20—Публикация

1979-07-09—Подача