Изобретение относится к области железнодорожного транспорта и касается устройств, предназначенных для поглощения энергии продольных сил, действующих на транспортные средства.

Известны поглощающие аппараты автосцепки, содержащие корпус, в котором расположены детали клиновой группы, опирающиеся на подпорный элемент 1.

Их недостатки в том, что пружинный подпорный элемент имеет малую мощность в установленных габаритах, что вызывает не обходимость реализации больщих расчетных коэффициентов передачи фрикционной части, значения которых зависят от нестабильной величины коэффициента трения трущихся поверхностей. Следствием этого является нестабильность энергоемкости аппарата.

Известен также поглощающий аппарат автосцепки, содержащий корпус, в котором расположены детали клиновой группы, опирающиеся на подпорный элемент, выполненный в виде силового цилиндра, полый плунжер которого снабжен в передней части диафрагмой с дроссельными отверстиями и образует со стенками цилиндра камеру переменного объема 2.

Его недостатки в том, что в поездном режиме при действии медленно изменяющихся по величине квазистатических усилиях аппарат имеет малую величину сопротивления и, следовательно, недостаточную энергоемкость. Цель изобретения - повыщение энергоем -кости аппарата при медленном нарастании сжимающих усилий.

Это достигается тем, что внутренняя полость плунжера выполнена в виде камеры постоянного объема, при этом камеры переменного и постоянного объема заполнены однородным сжимаемым рабочим телом, например газом, и сообщены между собой.

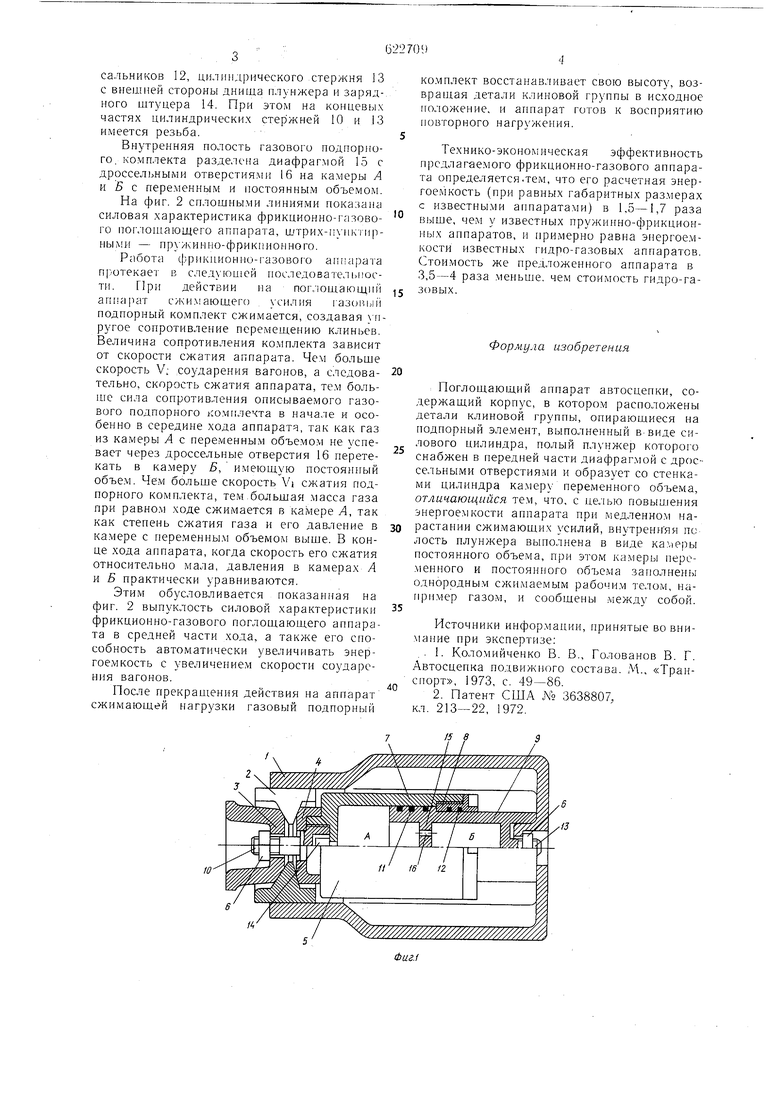

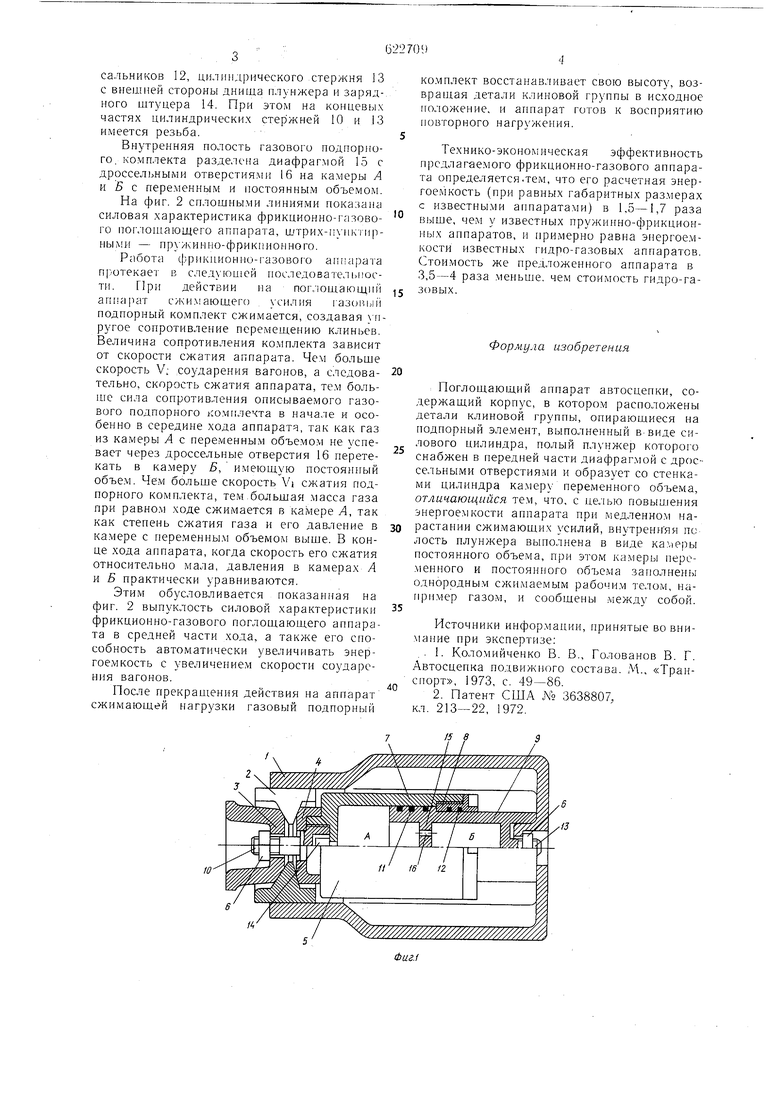

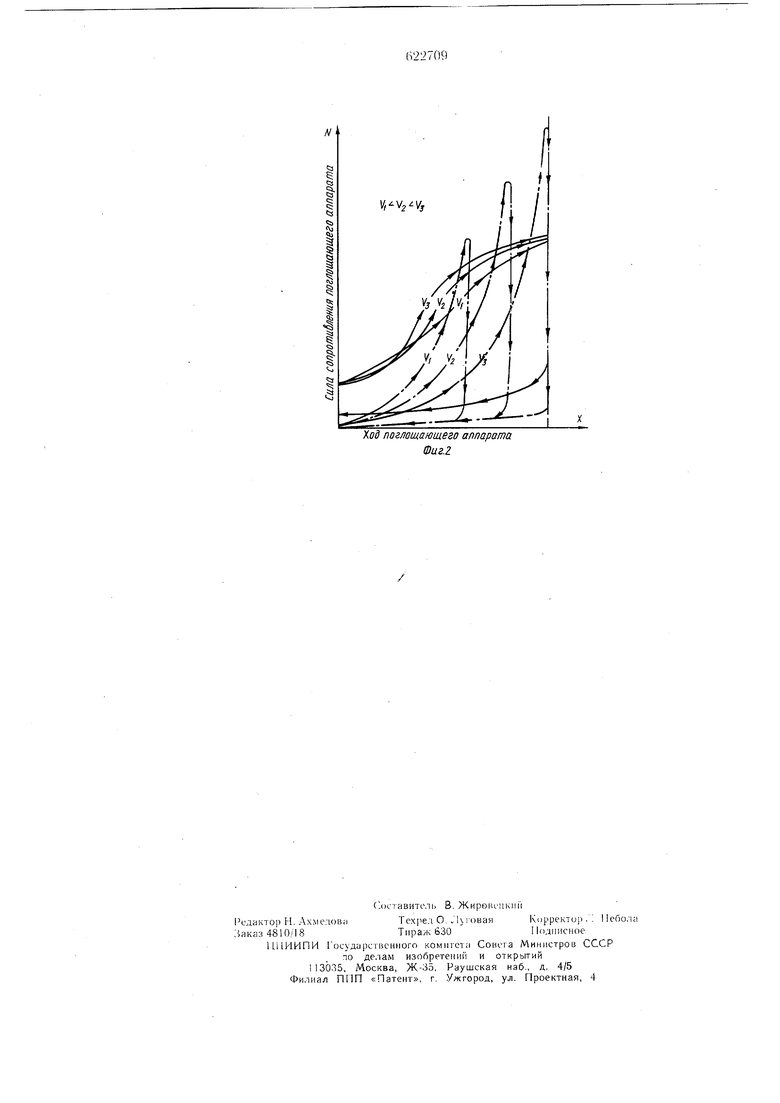

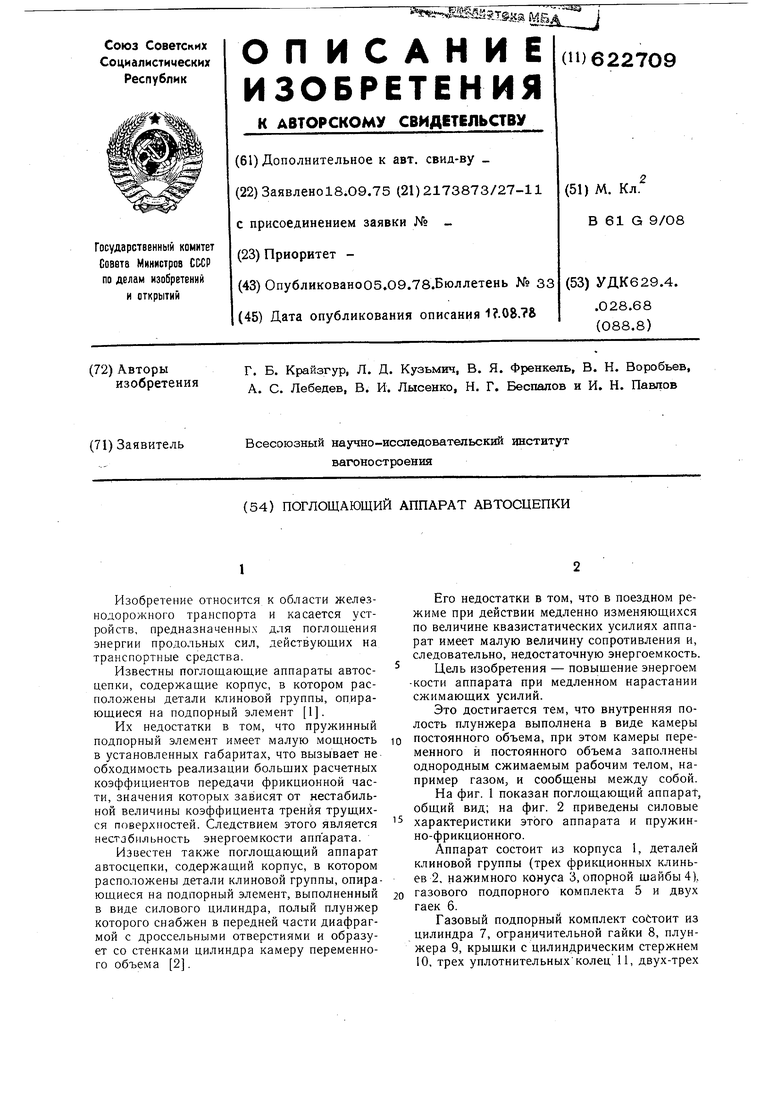

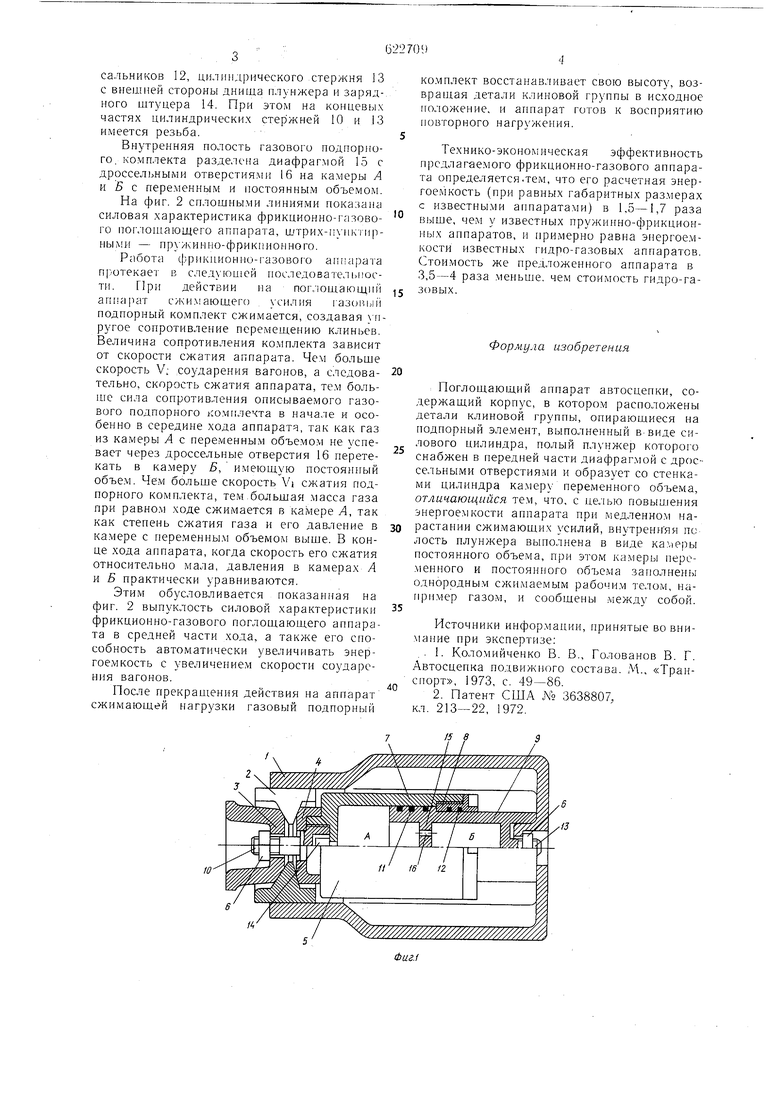

На фиг. 1 показан поглощающий аппарат, общий вид; на фиг. 2 приведены силовые характеристики этого аппарата и пружинно-фрикционного.

Аппарат состоит из корпуса 1, деталей клиновой группы (трех фрикционных клиньев 2, нажимного конуса 3, опорной шайбы 4), газового подпорного комплекта 5 и двух гаек 6.

Газовый подпорный комплект состоит из цилиндра 7, ограничительной гайки 8, плунжера 9, крышки с цилиндрическим стержнем 10, трех уплотнительныхколец 11, двух-трех

са.льников 12, цилиндрического стержня 13 с внешней стороны днища плунжера н зарядного штуцера 14. При этом на концевых частях цилнндрических стержней 10 и 13 имеется резьба.

Внутренняя нолость газового нодгюрного. комплекта разделена диафраг.мой 15 с дроссельными отверстиями 16 на камеры А к Б с неременным и постоянным объемом.

На фиг. 2 сплошными линиями показана силовая .характеристика фрикцнонно-газового поглон1ающего аппарата, штрих-пунктнрнымн - пружинно-фрикпионного.

Работа фрпкппон11о- азового аппа)ага прютекает в следующей последователыюстн. Прн действии на поглощающий аппа|1ат с/кнмаюшего усилия 1азовьп1 подпорный комплект сжимается, создавая упругое сопротивление неремешению клиньев. Величина сопротивления комплекта зависит от скорости сжатия аппарата. Чем больше скорость V; соударения вагонов, а следовательно, скорость сжатия аппарата, те.м больше сила сопротивления описываемого газового подпорного ко.мплечта в начале и особенно в середине хода аппарата, так как газ из камеры А с переменным объе.мо.м не успевает через дроссельные отверстия 16 перетекать в ка.меру .6, имеющую постоянный объем. Че.м больше скорость Vi сжатия подпорного комплекта, тем.большая масса газа при равном ходе сжимается в камере А, так как степень сжатия газа и его давление в ка.мере с переменны.м объемом выше. В конце хода аппарата, когда скорость его сжатия относительно мала, давления в камерах А и Б практически уравниваются.

Этим обусловливается показанная на фиг. 2 выпуклость силовой характеристики фрикционно-газового поглошаюшего аппарата в средней части хода, а также его способность автоматически увеличивать энергоемкость с увеличением скорости соударения вагонов.

После прекращения действия па аппарат сжимающей нагрузки газовый подпорный

комплект восстанавливает свою высоту, возвраи ая детали клиновой группы в исходное по.южение, и аппарат готов к восприятию иовторного нагружения.

Технико-экономическая эффективность предлагае.мого фрикционно-газового аппарата определяется.тем, что его расчетная энергоемкость (при равных габаритных размерах с известными аипаратами) в 1,5-1,7 раза выше, чем у известных пружинно-фрикционных аппаратов, и примерно равна энергоемкости известных гидро-газовых аппаратов. Стои.мость же предложенного аппарата в 3,5-4 раза меньше, чем стоимость гидро-газовых.

Формула изобретения

Поглощающий аппарат автосцепки, содержащий корпус, в котором расположены детали клиновой группы, опирающиеся на подпорный элемент, выполненный в виде силового цилиндра, полый плунжер которого снабжен в передней части диафраг.мой с дроссельными отверстиями и образует со стенками цилиндра камеру переменного объема, отличающийся те.м, что, с це.1ью повышения энергоемкости аппарата при медленном нарастании сжимающих усилий, внутренняя по лость плунжера выполнена в виде камеры постоянного объема, при этом камеры переменного и постоянного объема заполнены однородны.м сжимаемым рабочи.м телом, например газом, и сообщены между собой.

5

Источники информации, принятые во внимание при экспертизе:

.. 1. Коломийченко В. В., Голованов В. Г. Автосцепка подвижного состава. М., «Транснорт, 1973, с. 49-86.

2. Патент США № 3638807, кл. 213-22, 1972.

:%%;%%%% % : :

Код пог/1ощающего аппарата Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Поглощающий аппарат автосцепного устройства рельсового транспортного средства | 1989 |

|

SU1752620A2 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2002 |

|

RU2198809C1 |

| Фрикционно-гидравлический поглощающий аппарат автосцепки | 1985 |

|

SU1315352A1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2011 |

|

RU2486090C1 |

| Поглощающий аппарат автосцепки рельсового транспортного средства | 1984 |

|

SU1270046A1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2549426C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 1990 |

|

RU2008233C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2550110C2 |

| Поглощающий аппарат автосцепки | 2016 |

|

RU2618668C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2008 |

|

RU2397896C2 |

Авторы

Даты

1978-09-05—Публикация

1975-09-18—Подача