Изобретение относится к железнодорожному транспорту, а именно к полимерно-фрикционным поглощающим аппаратам автосцепных устройств вагонов и локомотивов.

Известен поглощающий аппарат [см. стр.127 И.Ф.Пастухов, В.В. Пухин, Н.И. Жуков. Вагоны. - М.: Транспорт, 1988. - 280 с.], содержащий корпус, в котором между его дном и нажимной плитой установлен упругий элемент, состоящий из набора резино-металлических элементов. Такая конструкция достаточно проста и надежна в эксплуатации, однако энергоемкость этого аппарата (25…30 кДж) недостаточна для современного транспорта с повышенной массой и скоростью подвижного состава.

Известен также поглощающий аппарат [см. пат. 82142 Украина, МПК В61G 9/00], который содержит корпус, нажимную плиту и упругий элемент из конструкционного полиуретана в виде монолитного блока, смонтированного между нажимной плитой и дном корпуса. Такая конструкция проще и надежнее предыдущей и имеет большую энергоемкость (50…60 кДж), однако и эта энергоемкость недостаточна для грузовых вагонов железнодорожных составов.

Известен также поглощающий аппарат [см. пат. 85962 Украина, МПК В61G 9/00], принятый за прототип, в цилиндрическом корпусе которого смонтированы упругая втулка из полиуретана и нажимной плунжер с возможностью осевого перемещения. Аппарат работает плавно и стабильно. Его энергоемкость зависит от жесткости упругой втулки и коэффициента трения между упругой втулкой и корпусом. Максимальное значение энергоемкости этого аппарата достигает величины (80…90 кДж), что соответствует нормам аппаратов класса Т1, но недостаточно для аппаратов классов Т2 и Т3 (см. ОСТ 32.175-2001).

Технической задачей изобретения является увеличение энергоемкости поглощающего аппарата (в пределах заданных габаритов) на 50%, а именно до 125-135 кДж, что отвечает классу Т2.

Для решения поставленной задачи в поглощающем аппарате, содержащем корпус в виде цилиндрической втулки с днищем, с установленными в нем упругим элементом и нажимным плунжером в виде конуса, который предварительно поджат и закреплен центральным стяжным болтом, в соответствии с изобретением, упругий элемент выполнен из двух частей, одна из которых представляет собой нажимную упругую втулку с отверстием с внутренней конической поверхностью, находящейся в контакте с конусом нажимного плунжера, а другая выполнена в виде подпорного упругого цилиндра, и упомянутые части разделены подвижным поршнем, при этом наружный диаметр подпорного упругого цилиндра определяют по формуле

где d0 и Н0 - соответственно наружный диаметр и высота подпорного упругого цилиндра;

D - внутренний диаметр корпуса;

ΔН - суммарная осадка от предварительного сжатия и максимального рабочего хода аппарата.

Контакт конуса нажимного плунжера и соответствующего ему конусного отверстия в нажимной упругой втулке позволяет уже при предварительном сжатии аппарата расклинить упругую втулку, прижимая ее наружную поверхность к внутренней поверхности корпуса аппарата. При этом на контактирующих поверхностях упругой втулки и корпуса появляется сила трения, которая увеличивается по мере движения плунжера внутрь корпуса аппарата.

Выполнение подпорного упругого цилиндра с диаметром, ограниченным по отношению к внутреннему диаметру корпуса, позволяет получить требуемый максимальный ход без появления сил трения на подпорном цилиндре.

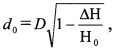

Такое сочетание сил - упругих и сил трения в районе упругой втулки и упругих сил на подпорном цилиндре - позволяет получить для аппарата выпуклую рабочую характеристику, в отличие от вогнутой характеристики у прототипа. Это увеличивает максимальную энергоемкость аппарата на 40…50% до 125-135 кДж.

Соотношение высот нажимной упругой втулки и подпорного упругого цилиндра в указанном диапазоне 0,2…0,35 позволяет сохранить требуемый максимальный ход плунжера.

Углы конусов нажимного плунжера и упругой втулки 15…30° обеспечивают оптимальное соотношение между упругими силами и силами трения в аппарате, обеспечивающее возврат всех деталей в исходное положение после его разгрузки.

Выбор материалов упругой втулки и подпорного цилиндра в указанном диапазоне их модулей упругости 0,2...0,4 позволяет получить такое соотношение жесткостей этих элементов, которое обеспечивает выпуклость рабочей характеристики, а следовательно, и повышенную энергоемкость аппарата.

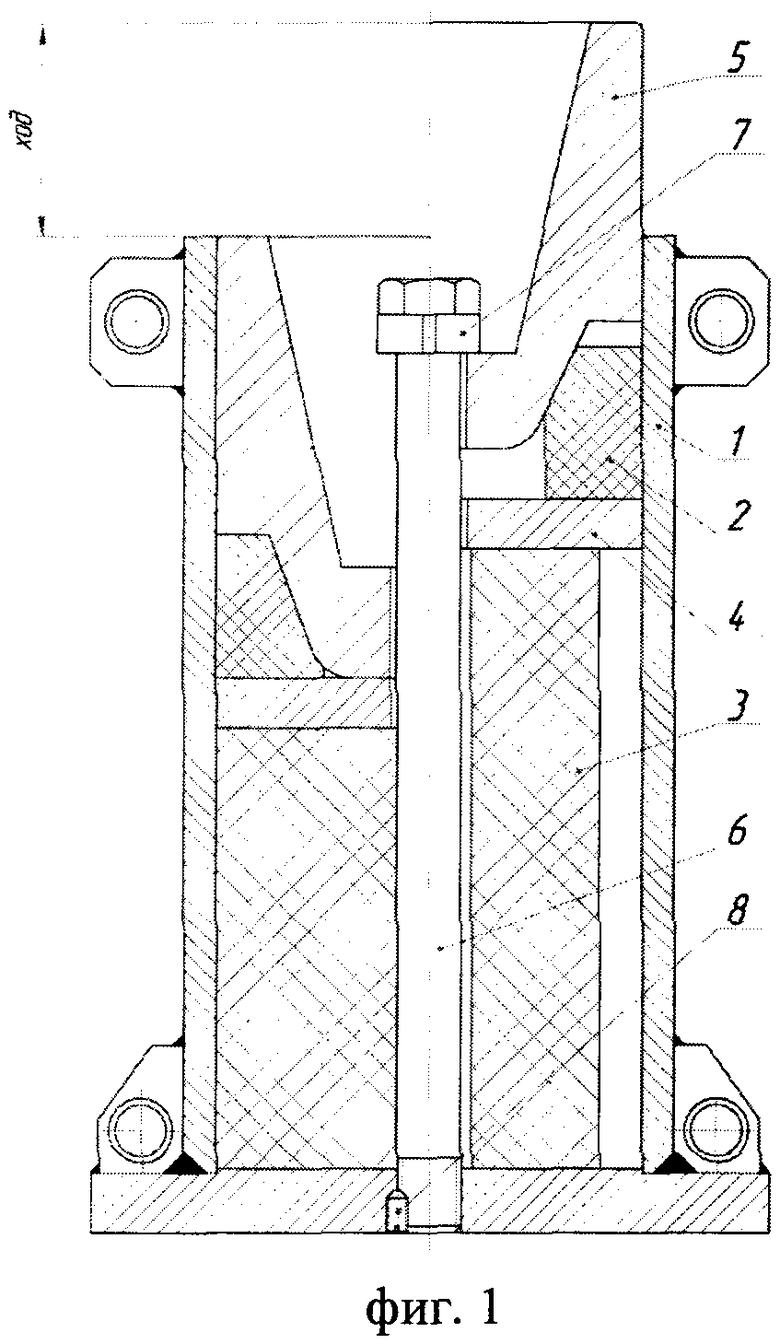

Сущность изобретения поясняется фиг. 1 и фиг. 2. На фиг. 1 показан продольный разрез аппарата: справа от оси при предварительной затяжке, но без внешней нагрузки, слева от оси - конечное положение деталей аппарата при полном ходе плунжера и максимальной нагрузке.

На фиг.2 приведена рабочая характеристика предлагаемого аппарата (сплошная выпуклая кривая) и рабочая характеристика прототипа (пунктирная кривая).

Поглощающий аппарат содержит корпус 1 в виде цилиндрической втулки с резьбовым отверстием в центре днища. В корпусе смонтированы нажимная упругая втулка 2 и подпорный упругий цилиндр 3, разделенные подвижным поршнем 4. Упругая втулка 2 выполнена с внутренним коническим отверстием, контактирующим с конусом нажимного плунжера 5.

Нажимной плунжер 5, упругая втулка 2 и подвижный поршень 4 центрируются в корпусе аппарата с зазором 0,3…0,5 мм, обеспечивающим возможность свободного перемещения в ненагруженном состоянии.

Подпорный упругий цилиндр 3 центрируется в корпусе аппарата 1 стяжным болтом 6, так как его наружный диаметр значительно меньше внутреннего диаметра корпуса.

В исходном положении (см. фиг. 2 справа) упругая втулка 2 и подпорный упругий цилиндр 3 предварительно поджаты нажимным плунжером 5, который фиксируется после поджатая стяжным болтом 6.

Перед фиксацией под головку болта 6 подкладывается разрезная шайба 7, состоящая из двух частей. От самопроизвольного откручивания болт стопорится винтом 8.

Наличие разрезной шайбы 7 обеспечивает свободную установку аппарата на вагон между его упорами.

Аппарат работает следующим образом. При столкновении вагонов сила сжатия через автосцепку, хомут и нажимную плиту (на фиг. 1 не показаны) передается на нажимной плунжер 5 (см. фиг. 1 - справа).

При достижении силой начального усилия поджатия нажимной плунжер 5 начинает перемещаться внутрь корпуса 1, расклинивая упругую втулку 2 между конусом плунжера 5 и внутренним отверстием корпуса 1, и одновременно перемещает подвижный поршень 4, сжимая при этом подпорный упругий цилиндр 3. Сопротивление сжатию будет увеличиваться с увеличением хода плунжера 5. В конце хода нажимной плунжер 5 полностью войдет в корпус 1 (см. фиг. 1 - слева).

При этом сила сопротивления сжатию упругого подпорного цилиндра 3 достигает наибольшей величины, и он заполняет все свободное пространство под подвижным поршнем 4. После прекращения внешнего воздействия на автосцепку аппарат возвращается в исходное состояние за счет накопленной в подпорном упругом цилиндре 3 энергии.

Характер нарастания силы сжатия показан на рабочей характеристике аппарата сплошной выпуклой линией (фиг. 2, где OA - сила предварительного поджатая).

Площадь ОАБВГ представляет собой энергоемкость предлагаемого аппарата.

Площадь ОАДВГ - энергоемкость прототипа.

Соответственно разность этих площадей есть приращение энергоемкости предлагаемого аппарата по отношению к прототипу.

Применение предлагаемого поглощающего аппарата позволит повысить энергоемкость полимерно-фрикционных аппаратов в 1,3…1,5 раза и достичь энергоемкости 125…135 кДж, требуемой для аппаратов класса Т2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2373092C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2473440C2 |

| Поглощающий аппарат | 2017 |

|

RU2727229C2 |

| Аппарат поглощающий | 2020 |

|

RU2754563C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2022 |

|

RU2789912C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2549426C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2007 |

|

RU2350501C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2017 |

|

RU2674215C1 |

| Амортизирующий орган сцепного устройства железнодорожного транспортного средства | 1983 |

|

SU1123919A1 |

Изобретение относится к железнодорожному транспорту, а именно к полимерно-фрикционным поглощающим аппаратам автосцепных устройств вагонов и локомотивов. Поглощающий аппарат автосцепки содержит корпус в виде цилиндрической втулки с днищем, с установленными в нем упругим элементом и нажимным плунжером в виде конуса, который предварительно поджат и закреплен центральным стяжным болтом. Упругий элемент выполнен из двух частей, разделенных подвижным поршнем. Одна из частей представляет собой нажимную упругую втулку с отверстием с внутренней конической поверхностью, контактирующей с конусом нажимного плунжера. Другая часть выполнена в виде подпорного упругого цилиндра. Достигается повышение энергоемкости полимерно-фрикционных аппаратов. 2 ил.

Поглощающий аппарат автосцепки, содержащий корпус в виде цилиндрической втулки с днищем, с установленными в нем упругим элементом и нажимным плунжером в виде конуса, который предварительно поджат и закреплен центральным стяжным болтом, отличающийся тем, что упругий элемент выполнен из двух частей, одна из которых представляет собой нажимную упругую втулку с отверстием с внутренней конической поверхностью, находящейся в контакте с конусом нажимного плунжера, а другая выполнена в виде подпорного упругого цилиндра, и упомянутые части разделены подвижным поршнем, при этом наружный диаметр подпорного упругого цилиндра определяют по формуле

где d0 и Н0 - соответственно наружный диаметр и высота подпорного упругого цилиндра;

D - внутренний диаметр корпуса;

ΔН - суммарная осадка от предварительного поджатия и рабочего хода плунжера.

| US 5465944 A1, 14.11.1995 | |||

| Способ подготовки чертежей для контактного копирования | 1932 |

|

SU31762A1 |

| Фрикционно-гидравлический поглощающий аппарат автосцепки | 1985 |

|

SU1315352A1 |

Авторы

Даты

2017-05-05—Публикация

2016-05-04—Подача