Изобретение относится к области литейного производства и может быть использовано в изготовлении отливок методом лигья по выплавляемым моделям. Известны способы естественной сушки оболочек с жидкостекольным связующим при температурах до 32С с интенсивны воздухообменом в камере ij. При этом процесс сушки каждого слоя продолжается не менее 7-8 ч. Наиболее близким к. описываемому изобретению по технической сущности и достигаемому эффекту является способ и готовления многослойных форм в производстве по выплавляемым моделям путем нанесения на модели слоев охлаждевнс до 15-21 С суспензии на жидкостекольвом связующем с последующей сушкой пО11ученногопокрытияпри2О-30 С в течение 4-5 ч JJ2J. Недостатком известного способа является продолжительная сушка слоя покрытия, что удлиняет цикл производства. Целью изобретения является.ликвидация указанного недостатка, т.е. интенсификация процесса сушки. Эта цель достигается тем, что процесс сушки осуществляют с чередованием горячего и холодного потока воздуха с интервалом 1О-60 с, причем температура горячего потока равна 50-15О С, а холод ного - 8-15°с, Резкое изменение температур потока воздуха (от 50-150°С до 8-15°С) в камере сушки периодически изменяет парциальное давление водяных паров, что способствует интенсивному испарению влаги из покрытия- ti ее уносу из зоны сушки. При этом процесс сушки слоя покрытия на жидкостекольном связующем не превышает 1,5-2 ч. Пример. Модельный блок с нанесенным слоем жидкоетекольной суспензии загружают в герметичную камеру, после чего в камеру подают горячий воздух (5О-150 с) и продувают его в течение 10-60 с. Затем подают воздух с темперагурой 8-15 с Б течение того же интефвала. Последовательно чередуют подачу холодного и горячего воздуха до требуемой влажности керамической оболочки

{влажность не должна превышать 2% перед выплавлением модельного состава).

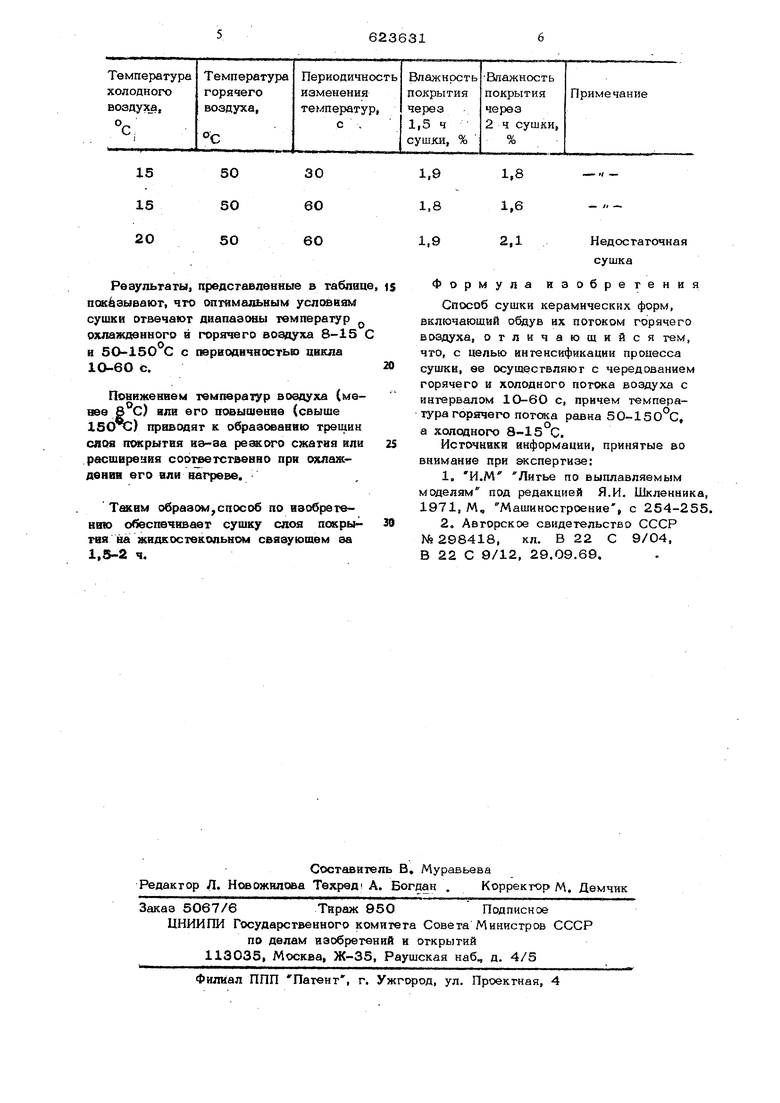

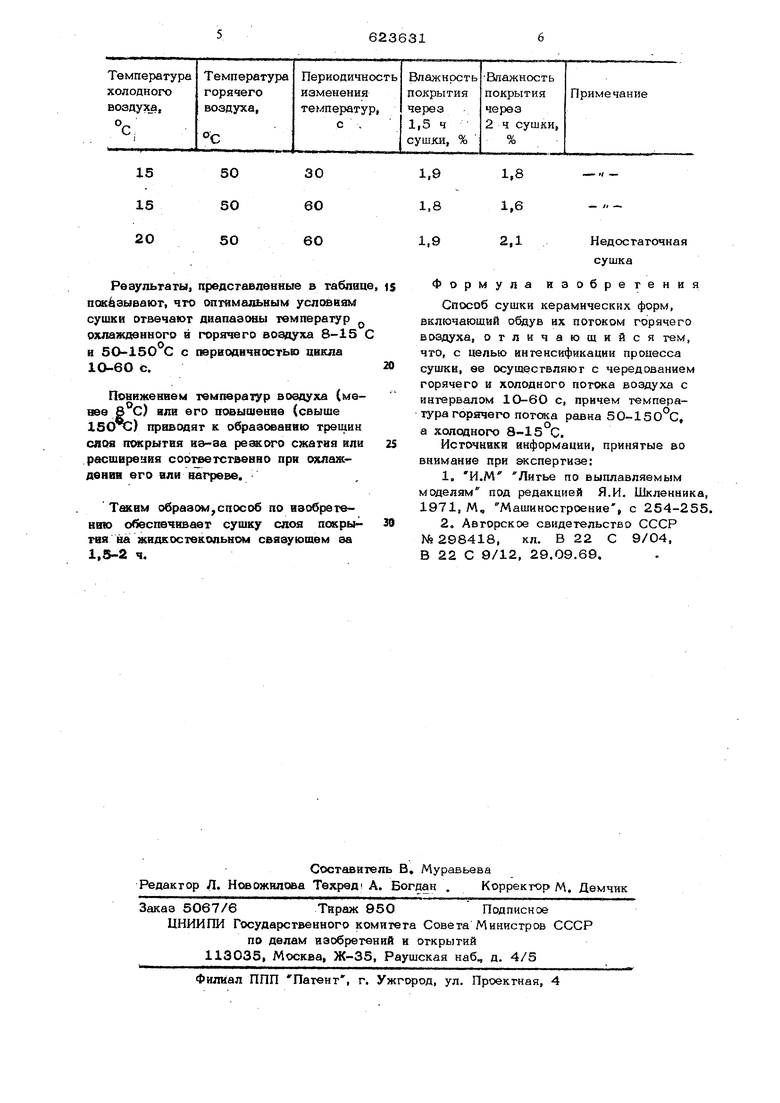

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки многослойных комбинированных керамических форм | 1981 |

|

SU1135527A1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Способ отверждения оболочковых форм,получаемых по выплавляемым моделям методом электрофореза | 1981 |

|

SU984635A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

50

20

15

МИКИ расплава

модельного

состава

2,1

1,9

50 50

30

15 IS 60

20

50

60 Результаты, представленные в таблиц показывают, что оптимальным условиям сушки отвечают диапазоны температур охлажденного и горячего воздуха 8-15 и 5О-150 С с периодичностью днкла 1О-6О с. Понижением температур воздуха (мевее ) или его повышение (свыше 15О) приводят к образованию трещин сяоя шжрытия резкого сжатия или расширения соответственно при сяклаждеиии его или нагреве. Тшсим образом,способ по изобретевию обеспечивает сушку слоя псжрыгвя на жидкостекопьнгад связуюшем за 1,5-2 ч.

1,8

1,9 1,6

1,8

2,1

Недосгаточная

1,9 сушка Формула изобретения Способ сушки керамических форм, включающий обдув их потоком горячего воздуха, отличающийся гем, что, с целью ингенсификацин процесса сушки, ее осуществляют с чередованием горячего и холодного потока воздуха с интервалом 1О-6О с, причем температура ropsj4ero потока равна 50-150°С, а холерного 8-15 С. Источники информации, принятые во внимание при экспертизе: 1,И.М Литье по выплавляемым моделям под редакцией Я.И. Шкленника, 1971, М, Машиностроение , с 254-255. 2,Авторское свидетельство СССР № 298418, кл. В 22 С 9/04, В 22 С 9/12, 29.09.69.

Авторы

Даты

1978-09-15—Публикация

1977-01-17—Подача