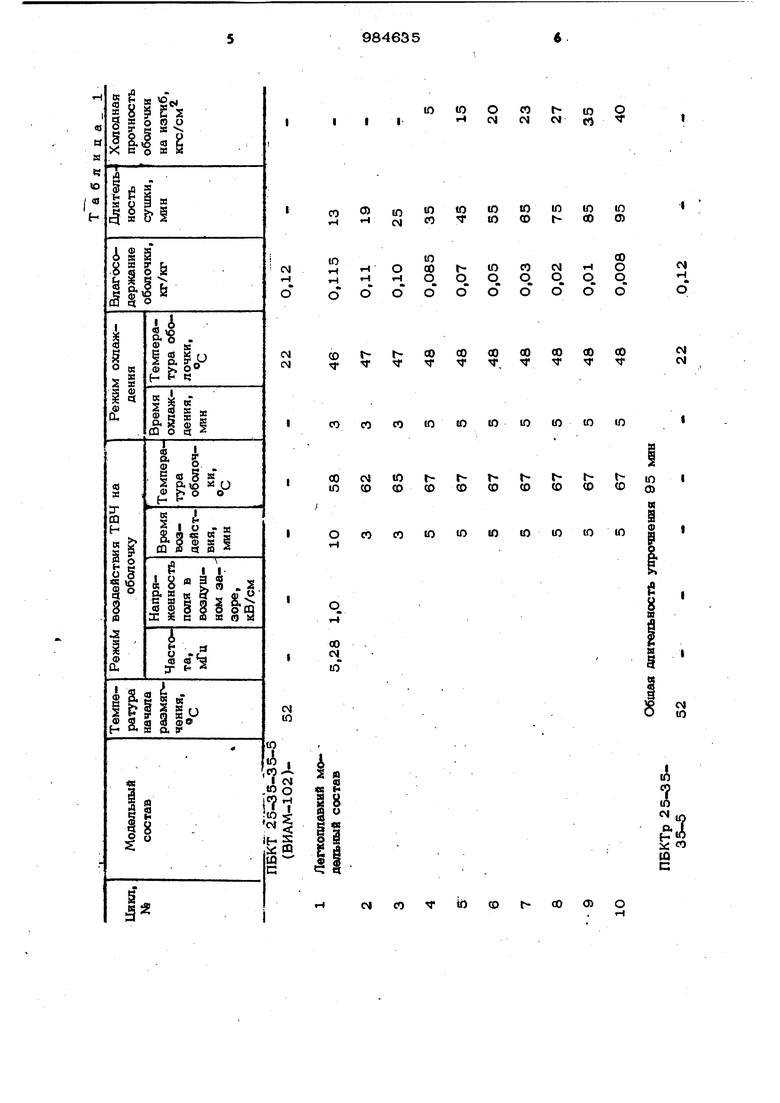

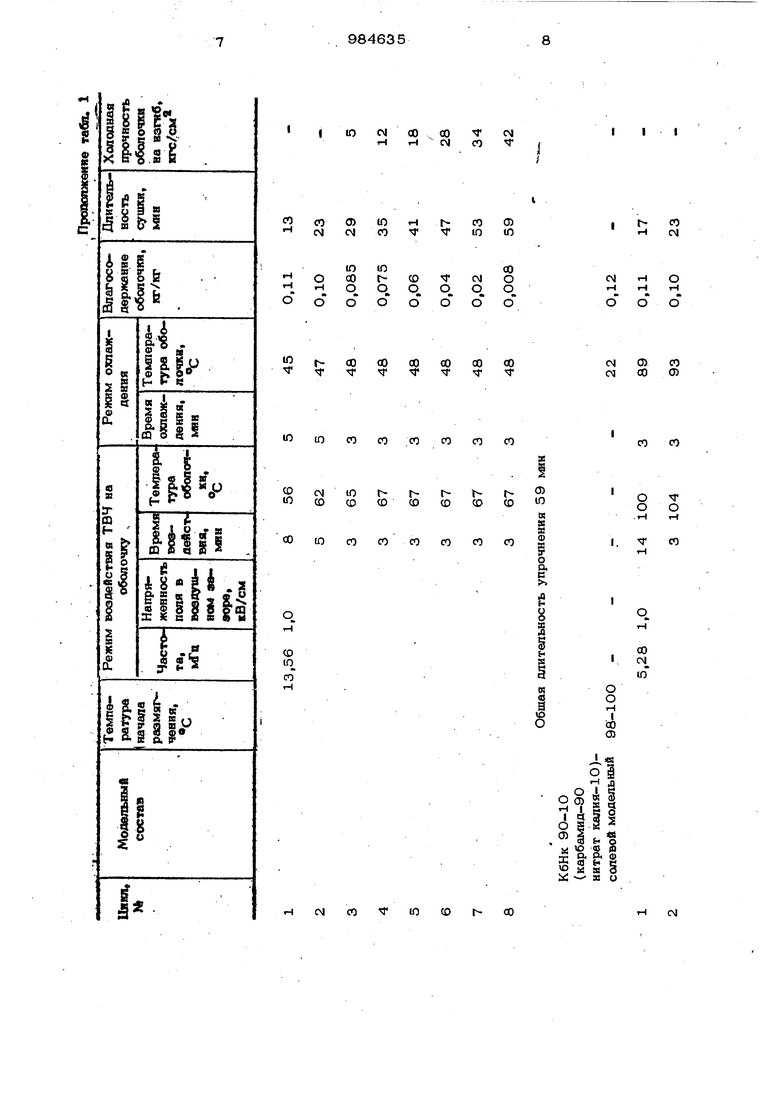

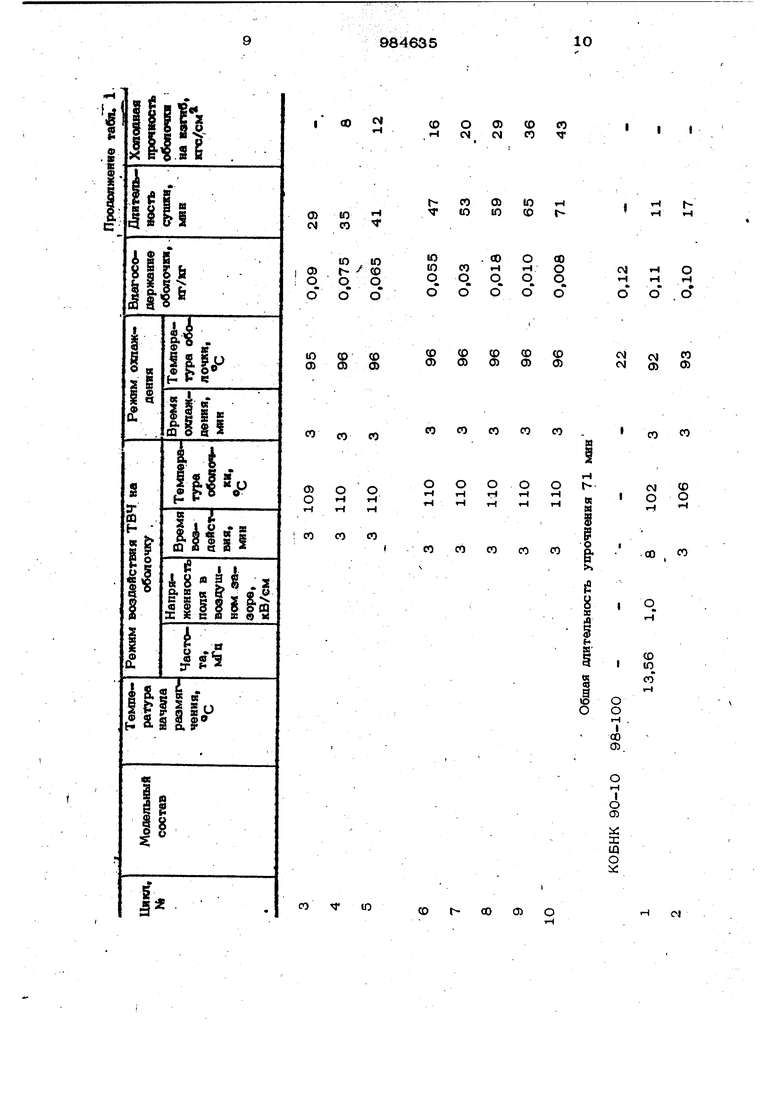

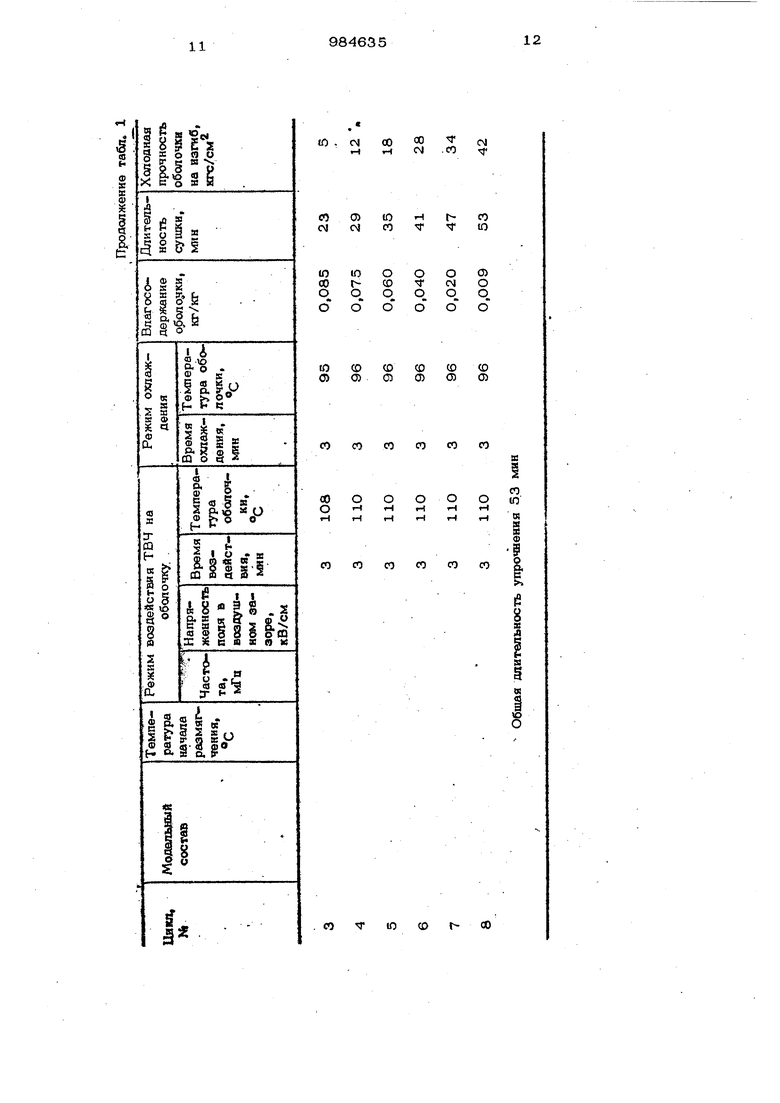

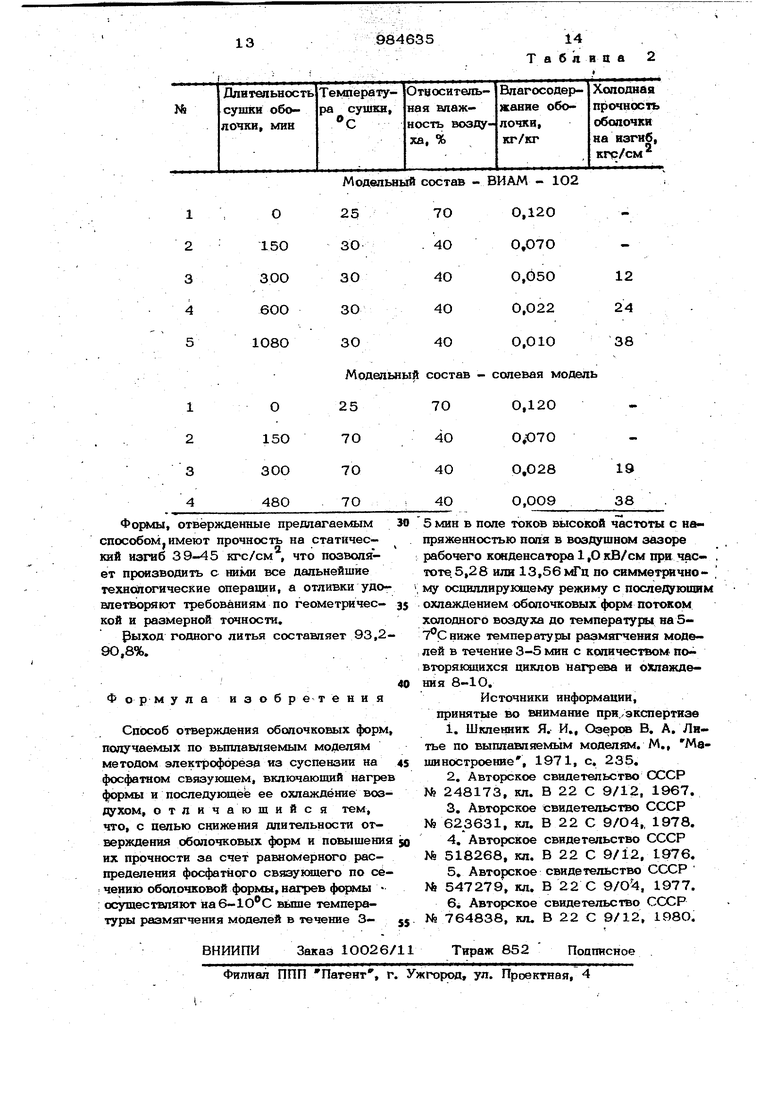

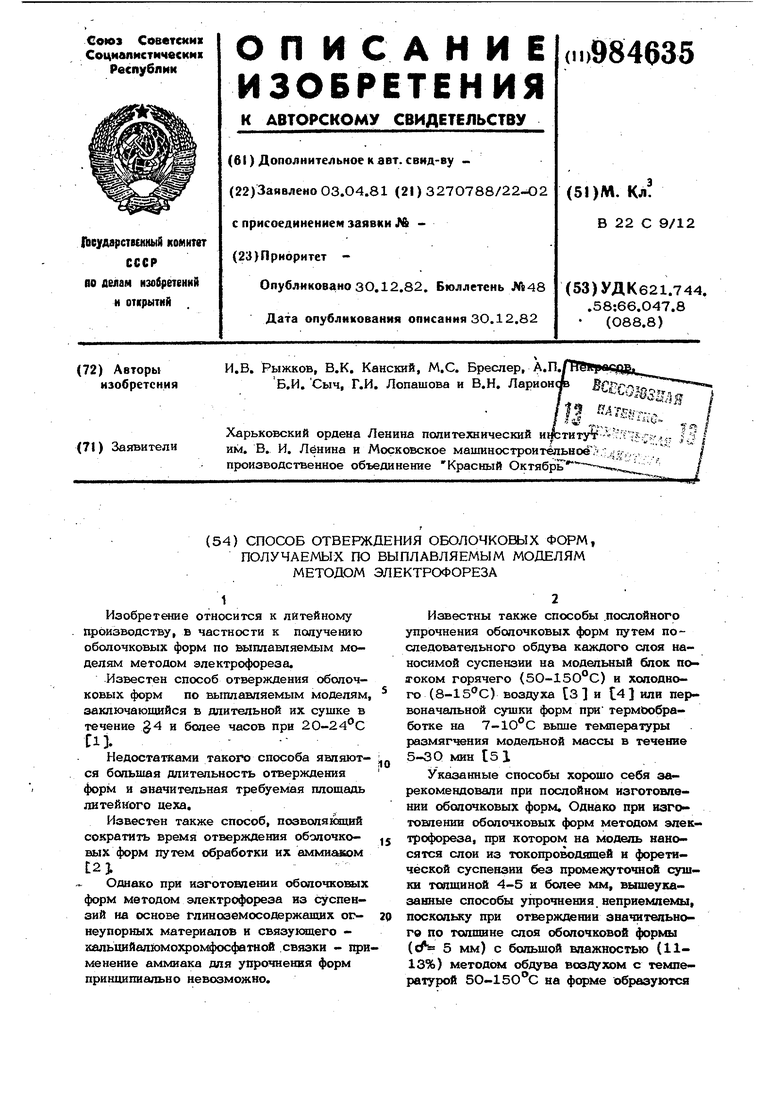

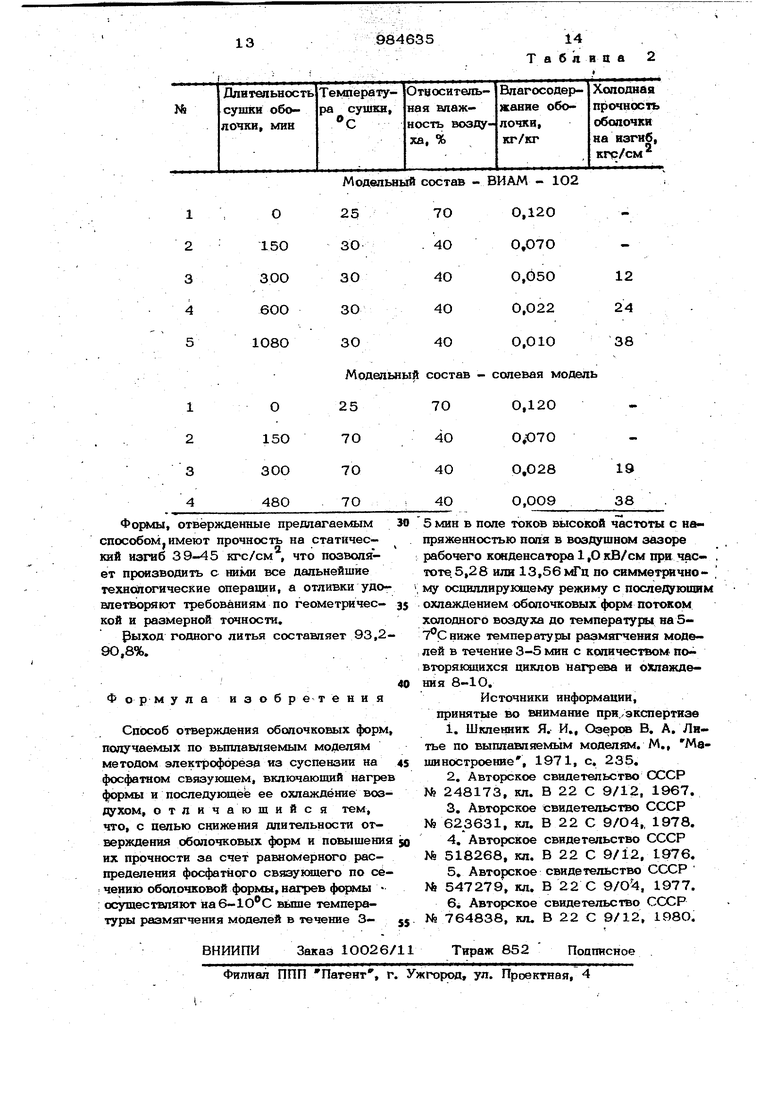

(54) СПОСОБ ОТВЕРЖДЕНИЯ ОБОЛОЧКОа)1Х ФОРМ, ПОЛУЧАЕМЫХ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА Изобретаже относится к литейному производству, в частности к получению оболочковых форм по выплавляемым моделям методом электрофореза. Известен способ отверждения оболочковых форм по выш1 юляемым моделям заключающийся в длительной их сушке в течение §4 и более часов при 20-24 0 Недостапсами такого способа являются большая длительность отверждения форм и значительная требуекшя плошадь литейного цеха. Известен также способ, позвопякяцвй сократить время отверждения оболочковых форм путем обработки их аммишюм 121 Однако при изготовпении оболочковых форм методом электрофореза из суспензий на основе глиноземосодержащвх огнеупорных материалов и связукацего капышйалюмозфомфосфатной связки - при менение аммиака для упрочнения форм принципиально невозможно. Известны также способы .послойного упрочнения оболочковых форм путем последовательного обдува каждого слоя наносимой суспензии на модельный блок потоком горячего (5О-150°С) и холодного (8-1 ) воздуха t3 и 4 или первоначальной сушки форм при термообработке на 7-1О С вьпие температуры размягчения модельной массы в течение 5-3Q мин 5 1 Указанные способы хорошо себя зарекомендовали при послойном изготовпении оболочковых форм. Однако при изготовпеннв оболочковых форм методом электрофореза, при котором на модель наносятся слои из токопроводяшей и форетической суспензии без промежуточной сушки тслшиной 4-5 и более мм, вышеуказанные способы упрочнения, неприемлемы, поскольку при отверж/юнии звачитепьного по топшвне слоя оболочковой формы ( 5 мм) с большой влажностью (1113%) методом обдува воздухом с температурой 5О-150°С на форме образуются трещины и нарушается геометрическая точность формы из-оа объемных деформаций в модельном составе. Наиболее близким к изобретению по технической сущности и достигаемому эф фекту является способ отверждения огнеупорного покрытия, заключающийся в тоМ что форму нагревают в электрическом поле, которое создают между токопроводяслоем формы и токопроводящей ерещимдои, находящейся в псе вдоожиженном состоянии, с последующей подсушкой и охлаждением формы в вентилируемой камере с контролируемой атмосферой б . Недостатком этого способа является неприемлемость eijo применения при отвер дении оболочковых форм с толщиной форетического слоя более 5 глм, поскольку толстый слой форетического осадка, обладающий малой электропроводностью, не обеспечивает надлежащего градиента потенциала для протекания процесса элек троосмоса и, кроме того, возможно также повреждение форетического слоя при длительном контакте его со .слоем псевдоожиженногр наполнителя. Окончательная досушка формы в Вентилируемой камере с контролируемой атмосферой значительно yвeли raвaeт общее время отвер ждения оболочковых форм. Цель изобретения - снижение длительности отверждения оболочковых форм и повышение их прочности за счет равномерного распределения фосфатного связующего по сечению оболочковой формы. Указанная цель достигается тем, что согласно способу отверждения обопочковых форм, получаемых по выплавляемым моделям методом электрофореза из суспензии на фосфатном связующем, включа- кшем нагрев формы и последующее ееохлаждение воздухом, операцию нагрева формы осуществляют на выще температуры размягчения моделей в течение 3-5 мин в поле токов высокой частоты с напряженностью поля в воздушном зазоре рабочего конденсатора 1,О кВ/ при частоте 5,28 или 13,56 мГц по сим метрично1му осциллирующему режиму с последующим охлаждением оболочковых .форм потоком холодного воздуха до.температуры на ниже температу Й1 размягчения моделей в течение 3-5 мин с количеством повторяющихся циклов нагрева и охлаждения 8-10. Пример. Изготавливают оболочковые формы серийных деталей по техно- ЛОГИН электрофоретического формообразования из грубодисперсной корундовой сус пензии в следующем порядке. На модельные блоки наносят 1 слой облицовочното этилсиликатного огнеупорного покрытия, затем токопроводный слой на основе кальцийалюмохромфосфатного связующего, после чего модельные блоки помещают в ванну электролизера, где за время 100 с при напряжении 70 В формируется слой форетического осадка толщиной 4,5-5 мм с влажностью 11,5%. Общая длительность нанесения трех слоев формы составляет 5 мин. Дополнительной подсушке, а также воздействию химических реагентов отвердителей (аммиак, жидкий азот, обдув горячим воздухом) оболочковые формы не подвергаются. После обсыпки форетического слоя фракцией электрокорунда № 63 формы помещает в рабочий конденсатор высокочастотной установки ВЧГ 13/60, где создается переменное электрическое поле с частотой 13,56 мГц и напряженностью в воздушном зазоре 1,0 кВ/см. Напряжение на пластинах рабочего конденсатора постоянно контроли- руется статическим киловольтметром С 196. Испытания способа отверждения оболочковых форм, изготовленных методом электрофореза, проводят при различных скоростях первоначального нагрева формы по симметричному осниллирукшему режиму при температуре на 10-15 С выше температурного порога начала размягчения модельного состава с последующим охлаждением формы потоком воздуха до температуры на 5-7°С ниже температуры размягчения модельного состава, Первую группу форм изготаедивают из модельного состава ПБКТр-25-35-35-5 (масса ВИАМ-102), имеющего температуру начала размягчения 51-53 С. Втоигю группу форм изготавгеивают из модельного состава КбНк 90-Ю (солевая модель на основе карбамида и нитрата калия), имеющего температуру начала разм51гчения 98-10О°С. Режимы воздействия полей токов высокой частоты и охлаждения при отверждении оболочковых форм, полученных с применением разлнчнь Х модельных составов, и характеристика свойств оболочковых форм приведены в табп. 1. Характеристика свойств оболочковых форм, отвержденных онвективным способом, приведены в табл. 2.

ifl со

00 a

ем e«j

е«

I

§1

si.

iis

g 1

со со О) Ю иг- со

- см см со - Ю

о 00г-со c J

1 н о,о,о.о,о,

о о о оооо

2 t-- 00 00 00 00 00

rr 5 rt I

к

i

sS

ffi

ОЮСОСОСОСОСОСО

т

Ю см 00

см

чсо

I t- CO

О) Ю

r-t CM

ЮЮ

CM H о

гН iH тЧ

о о о

см СЗ) со

со

см 00 О)

т

со со

о -т о о

со

д

s

CO

ю

CO

S.S оГ С S «t я

г (Q «Q к f

я s а i

9 аи 00

в- в cL г

и

I

см со Ю со

со

ч

ю

о о

тН

О)

л«

о §

г 1 н 3 2

О) сб , 3 & о

.j Ю (В щ

о, р. ф

S «ч е м S 3 - к о

со

см

«5 . OJ 00 со Т (j

ё

л

со О) ю и см CJ со У

ЮЮоооО)

00t соЧсмо

.

СМ .со

Г со

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав наполнителя для изготовления оболочковых форм | 1983 |

|

SU1156798A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

| Способ изготовления форм по выплавляемым моделям | 1985 |

|

SU1331610A1 |

| Токопроводящее покрытие для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU969418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ ДЛЯ ПОЛУЧЕНИЯ ОБОЛОЧКОВЫХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2011 |

|

RU2488459C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2000 |

|

RU2191656C2 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2003 |

|

RU2259255C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2016 |

|

RU2630081C1 |

Ю со со со со со

0) СЯ 05 0) ев СИ

со со со со со со

о о о о о S Н 1-1 .

гч гн гн гн гн к

со со со со со я,

со

S

.

и

. I

со

Ю со

Авторы

Даты

1982-12-30—Публикация

1981-04-03—Подача