Изобретение огаосится к литейному производству и может использоваться для получения керамических стержней для литья лопаток из жаропрочных и жаростойких сплавов газотурбинных установок.

Наиболее близким к предпагаемому изобретению по технической сущности и достигаемому эффекту является смесь 1 , содержащая следующие ингредиенты, вес.%:

Маршалит73-76

Глинозем4,74-5,76

Пластификатор ПП-1519-21

Карбид кремнияОД4-0,26

Готовые стержни имеют следующие свойства (при ): биаг.ДО 280 кг/см беж. ДО 220 кг/см

Механическая прочность данной стержневой смеси невысока, так как спекание стержней проводят при температурах не выше 1200° а при этой температуре стержневая смесь, в качестве наполнителя которой используется электрокорунд и маршалит, полностью не спечется. Также затруднен процесс выщелачивания стержней из данной стержневой смеси.

Цель изобретения - повышение прочности керамики и ускорение процесса удаления ее из полостей отливок. Для этого смесь дополнительно содержит порошок железа при следующем соотношении ингредиентов, вес.%:

Маршалит8-10

Легкоплавкий пластификатор ПП-15 иа основе парафина и полиэтилена17-19

Порошок железа16-29

ЭлектрокоруидОстальное

Керамические стержни на основе электрокорунда являются химикски Инертными изделиями и процесс удаления стержней из лопаток значительно затруднен. Для облегчения и ускорения процесса необходимо повысить химическую активность стержневой смеси, для чег вводят порошкообразное железо. Введение железа обусловлено тем, что температура плавления его близка к температуре обжига стержней поэтому при температуре обжига наблюдается наиболее полное спекание железа с огнеупорными составляющими. В процессе обжига железо окисляется и происходит спекание его с электрокорундом и марщалитом с образованием

тройных алюмоферросиликатных соединений. Последние увеличивают прочность стержневой смеси, а оставшаяся непрореагированной окись железа активно взаимодействует с раствором каустаческой в процессе выщелагщвания, что приводит к разрушению стержня и облегчению процесса его удаления.

Электрокорунд является основным составляющим стержневой смеси. Это огнеупорный окисел, которьш обеспечивает технологические и прочностные свойства стержней в процессе эксплуатации. Электрокорунд двух фракций (М40, М5) вводят дая более плотной упаковк стержневой смеси. Ма1яиалнт введен, как огнеупорный материал, дня получения при спекани с эдектрокорундом двойных систем с более низкой температурой спекания. Также маршали является окислом кислотного характера и способстаует процессу разрушения стержней при действии раствора щелочи. Усадка стержней, которая наблюдается при вьцх рании пластификатора, компенсируется увеличением в объеме маршал НТВ в процессе обжига.

Пластификатор , например ПП-15, вводят для придания стержневой смеси свойства текучести.

Стержни изготавливают следующим образом.

Смесь варят 2 час. Затем стержни запрессовьшают н обжигают при 180°С в течение 48 час.

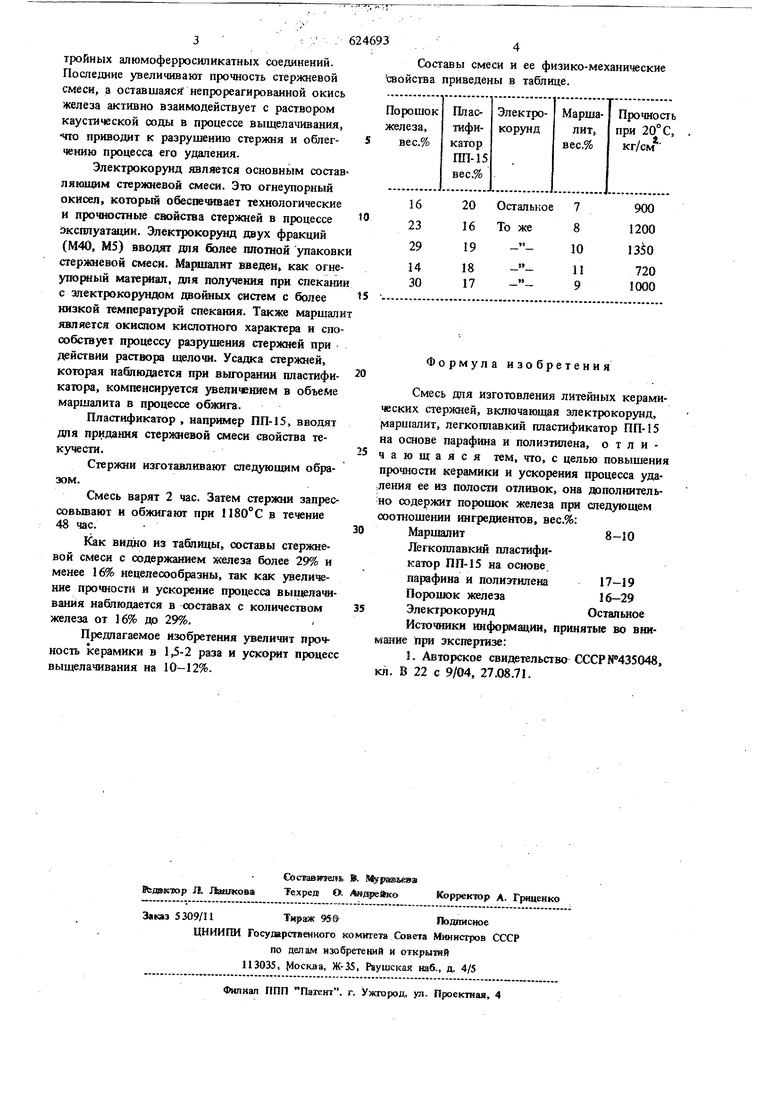

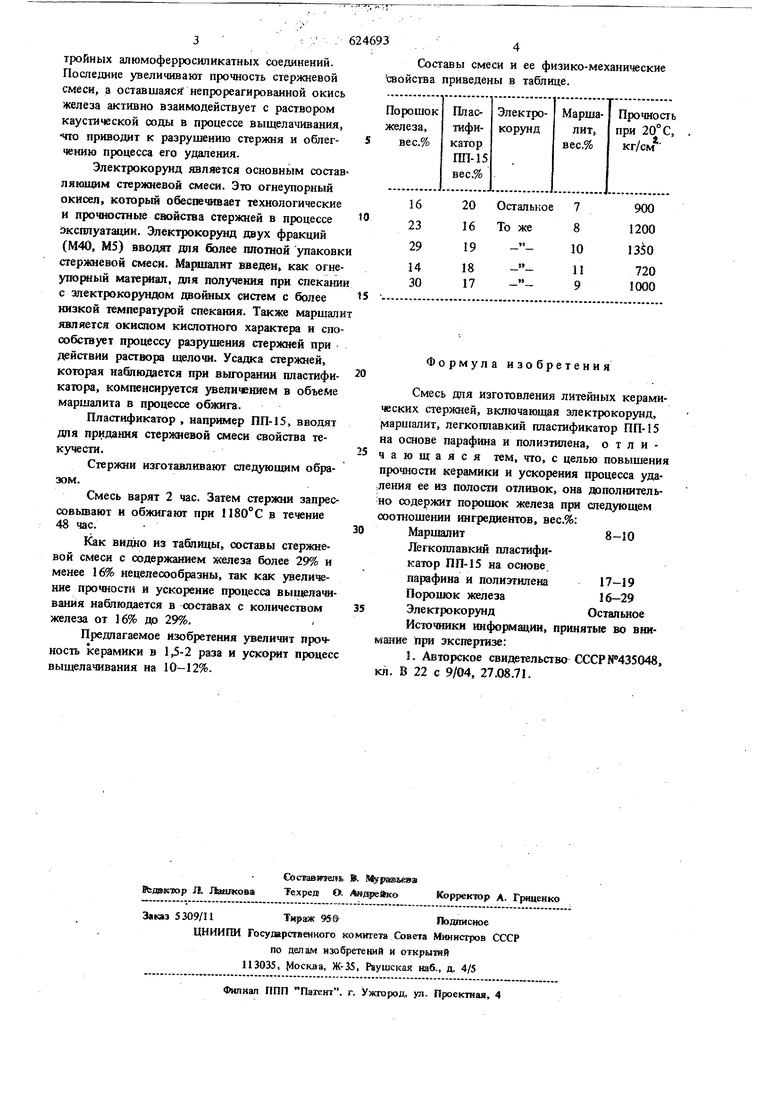

Как видно из таблицы, составы стержневой смеси с содержанием железа более 29% и менее 16% нецелесообразны, так как увеличенке прочности и ускорение процесса выц(ела швания наблюдается в -составах с количеством железа от 16% др 29%.

Предлагаемое изобретения увеличит прочность керамики в 1,5-2 раза и ускорит процесс выщелачивания на 10-12%.

Составы смеси и ее физико-механические свойства приведены в таблице.

Формула изобретения

Смесь для изготовления литейных керамических стержней, включающая электрокорунд, (нарщаант, легкоплавкий пластификатор ПП-15 на основе парафина и полизтилена, отличающаяся тем, что, с целью повышения прочности керамики и ускорения процесса удаления ее из полости отливок, она дополнительно содержит порошок железа при следующем соотношении ингредиентов, вес.%:

Маршалит8-10

Легкоплавкий пластификатор ПП-15 на основе. и полиэтилена17-19

Пороцюк железа16-29

ЭлектрокорундОстальное

Источники , принятые во внимание при экспертизе:

1. Авторское свидетельства СССР №435048, кл. В 22 с 9/04, 27.08.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней | 1977 |

|

SU668764A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления огнеупорных литейных стержней | 1980 |

|

SU933174A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU869932A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

Авторы

Даты

1978-09-25—Публикация

1977-03-04—Подача