Изобретение относится к литейному производству, в частности к керамическим смесям для получения тугоплавких стержней сложной конфигурации любых габаритов при изготовлении лопаток повышенной точности реактивных двигателей и других полых изделий из жаропрочных сплавов с равноосной и монокристаллической структурой.

Цель изобретения - увеличение прочности стержней и их размерной точности, снижение трудоемкости удаления стержней при очистке отливок.

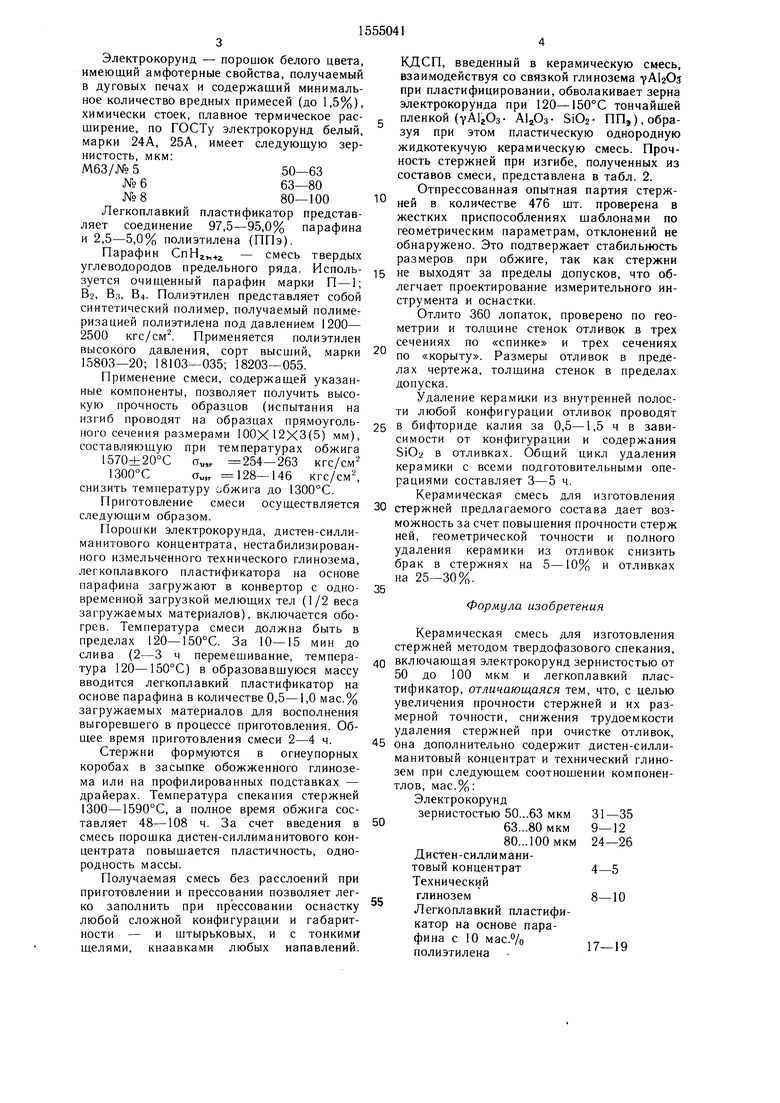

В табл. 1 приведены составы керамической смеси для изготовления стержней.

Порошок дистен-силлиманитового концентрата, пылевидный, марки КДСП соответствует ТУ и имеет формулу А12О3- SiO2 (кианит). Помимо порошка дистен-силлиманитового концентрата керамическая смесь содержит измельченный нестабилизированный технический глинозем, электрокорунд и легкоплавкий пластификатор на основе парафина.

Технический глинозем марки ГОО по ГОСТу представляет собой главным образом с примесями других безводных форм. Сырьем для получения глинозема служат минералы, содержащие естественные гидраты окиси алюминия - боксит и др. Метод получения технического глинозема основан на разложении исходного глинозема сырья (боксит) раствором едкой щелочи с образованием алюмината натрия, переходящего в раствор, который очищают от примесей и после соответствующей обработки выделяют в чистую гидроокись алюминия. Гидроокись алюминия после прокалки при 1150-1200°С превращается в однородный белый сыпучий порошок, который называют техническим глиноземом.

СП СП СП

Электрокорунд - порошок белого цвета, имеющий амфотерные свойства, получаемый в дуговых печах и содержащий минимальное количество вредных примесей (до 1,5%), химически стоек, плавное термическое расширение, по ГОСТу электрокорунд белый, марки 24А, 25А, имеет следующую зернистость, мкм:

М63/№ 550-63

№ 663-80

№880-100

Легкоплавкий пластификатор представляет соединение 97,5-95,0% парафина и 2,5-5,0% полиэтилена (ППэ).

Парафин - смесь твердых углеводородов предельного ряда. Используется очищенный парафин марки П - 1; BQ, Вз, 64. Полиэтилен представляет собой синтетический полимер, получаемый полимеризацией полиэтилена под давлением 1200- 2500 кгс/см2. Применяется полиэтилен высокого давления, сорт высший, марки 15803-20; 18103-035; 18203-055.

Применение смеси, содержащей указанные компоненты, позволяет получить высокую прочность образцов (испытания на изгиб проводят на образцах прямоугольного сечения размерами 100X12X3(5) мм), составляющую при температурах обжига

1570±20°С cw 254-263 кгс/см2 1300°Сowr 128-146 кгс/см2,

снизить температуру обжига до 1300°С.

Приготовление смеси осуществляется следующим образом.

Порошки электрокорунда, дистен-силли- манитового концентрата, нестабилизированного измельченного технического глинозема, легкоплавкого пластификатора на основе парафина загружают в конвертор с одновременной загрузкой мелющих тел (1/2 веса загружаемых материалов), включается обогрев. Температура смеси должна быть в пределах 120-150°С. За 10-15 мин до слива (2-3 ч перемешивание, температура 120-150°С) в образовавшуюся массу вводится легкоплавкий пластификатор на основе парафина в количестве 0,5-1,0 мас.% загружаемых материалов для восполнения выгоревшего в процессе приготовления. Общее время приготовления смеси 2-4 ч.

Стержни формуются в огнеупорных коробах в засыпке обожженного глинозема или на профилированных подставках - драйерах. Температура спекания стержней 1300-1590°С, а полное время обжига составляет 48-108 ч. За счет введения в смесь порошка дистен-силлиманитового концентрата повышается пластичность, однородность массы.

Получаемая смесь без расслоений при приготовлении и прессовании позволяет легко заполнить при прессовании оснастку любой сложной конфигурации и габарит- ности - и штырьковых, и с тонкими щелями, кнаавками любых напавлений.

0

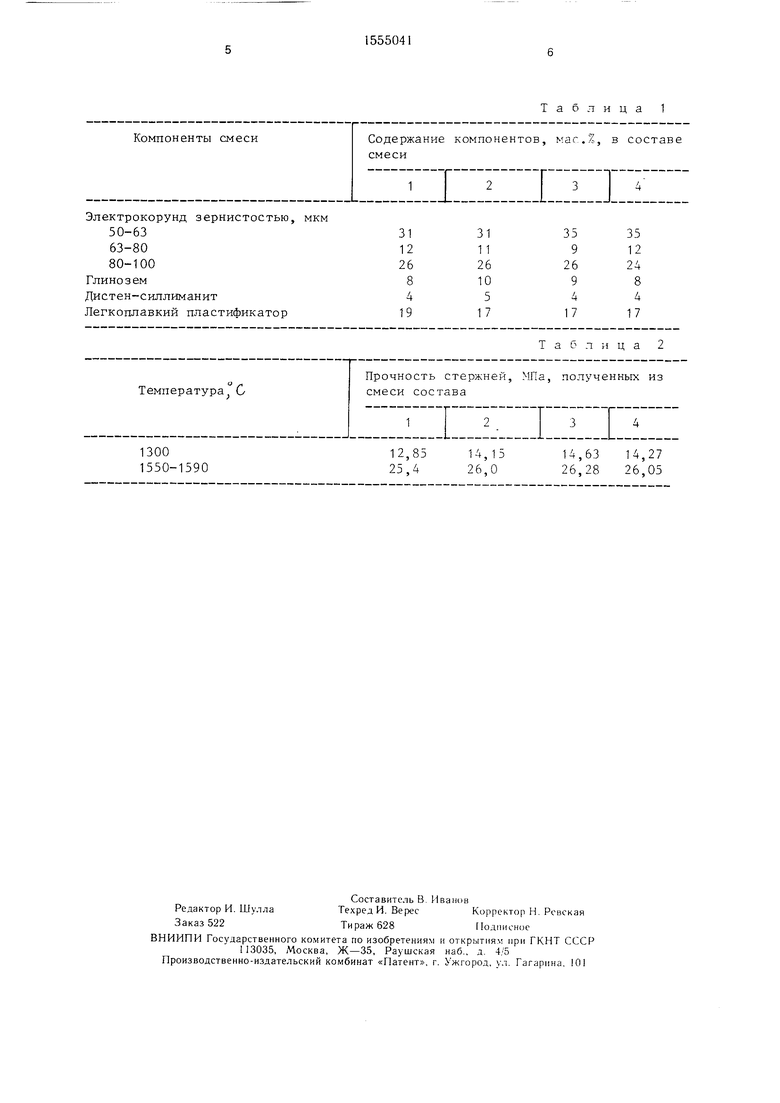

КДСП, введенный в керамическую смесь, взаимодействуя со связкой глинозема уАЬОз при пластифицировании, обволакивает зерна электрокорунда при 120-150°С тончайшей пленкой (уА1гО3- А1гО3- SiO2- ППЭ),образуя при этом пластическую однородную жидкотекучую керамическую смесь. Прочность стержней при изгибе, полученных из составов смеси, представлена в табл. 2.

Отпрессованная опытная партия стерж- ней в количестве 476 шт. проверена в жестких приспособлениях шаблонами по геометрическим параметрам, отклонений не обнаружено. Это подтвержает стабильность размеров при обжиге, так как стержни не выходят за пределы допусков, что облегчает проектирование измерительного инструмента и оснастки.

Отлито 360 лопаток, проверено по геометрии и толщине стенок отливок в трех сечениях по «спинке и трех сечениях по «корыту. Размеры отливок в пределах чертежа, толщина стенок в пределах допуска.

Удаление керамики из внутренней полости любой конфигурации отливок проводят 5 в бифториде калия за 0,5-1,5 ч в зависимости от конфигурации и содержания SiO-2 в отливках. Общий цикл удаления керамики с всеми подготовительными операциями составляет 3-5 ч.

Керамическая смесь для изготовления 0 стержней предлагаемого состава дает возможность за счет повышения прочности стерж ней, геометрической точности и полного удаления керамики из отливок снизить брак в стержнях на 5-10% и отливках на 25-30%. 5

Формула изобретения

Керамическая смесь для изготовления стержней методом твердофазового спекания, 0 включающая электрокорунд зернистостью от 50 до 100 мкм и легкоплавкий пластификатор, отличающаяся тем, что, с целью увеличения прочности стержней и их размерной точности, снижения трудоемкости удаления стержней при очистке отливок, 5 она дополнительно содержит дистен-силли- манитовый концентрат и технический глинозем при следующем соотношении компонен- тлов, мас.%:

Электрокорунд

зернистостью 50...63 мкм 31-35 63...80 мкм 9-12 80...100 мкм 24-26 Дистен-силлимани- товый концентрат4-5

Технический

глинозем8-10

Легкоплавкий пластификатор на основе парафина с 10 мас.°/о полиэтилена

0

5

17-19

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| Смесь для изготовления литейных керамических стержней | 1986 |

|

SU1468639A1 |

| Способ получения керамической смеси и керамическая смесь | 2019 |

|

RU2721974C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ переработки низкокачественногощЕлОчНОгО АлюМОСилиКАТНОгО СыРья | 1978 |

|

SU734952A1 |

Изобретение относится к составам керамических смесей для получения тугоплавких стержней сложной конфигурации любых габаритов при изготовлении лопаток повышенной точности реактивных двигателей и других полых изделий из жаропрочных сплавов с равноосной и монокристаллической структурой. Цель изобретения - увеличение прочности стержней и их размерной точности, снижение трудоемкости удаления стержней при очистке отливок. Стержневая смесь состоит из, мас.%: электрокорунда зернистости 50....63 мкм 31...35, 63...80 мкм 9...12, 80...100 мкм 24...26, дистен-силлиманитового концентрата 4...5, глинозема технического измельченного 8...10, пластификатора 17...19. Составляющие смеси после перемешивания в обогреваемом конверторе формуют и обжигают на коробах в засыпке глинозема при 1300...1540°С в течение 48...108 ч. Прочность стержней при изгибе при 1300°С 12,85...14,63 МПа, при 1550...1590°С - 25,4...26,28 МПа. 2 табл.

Таблица 2

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-07—Публикация

1987-12-28—Подача