(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических стержней | 1977 |

|

SU624693A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU869932A1 |

| Смесь для изготовления огнеупорных литейных стержней | 1980 |

|

SU933174A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

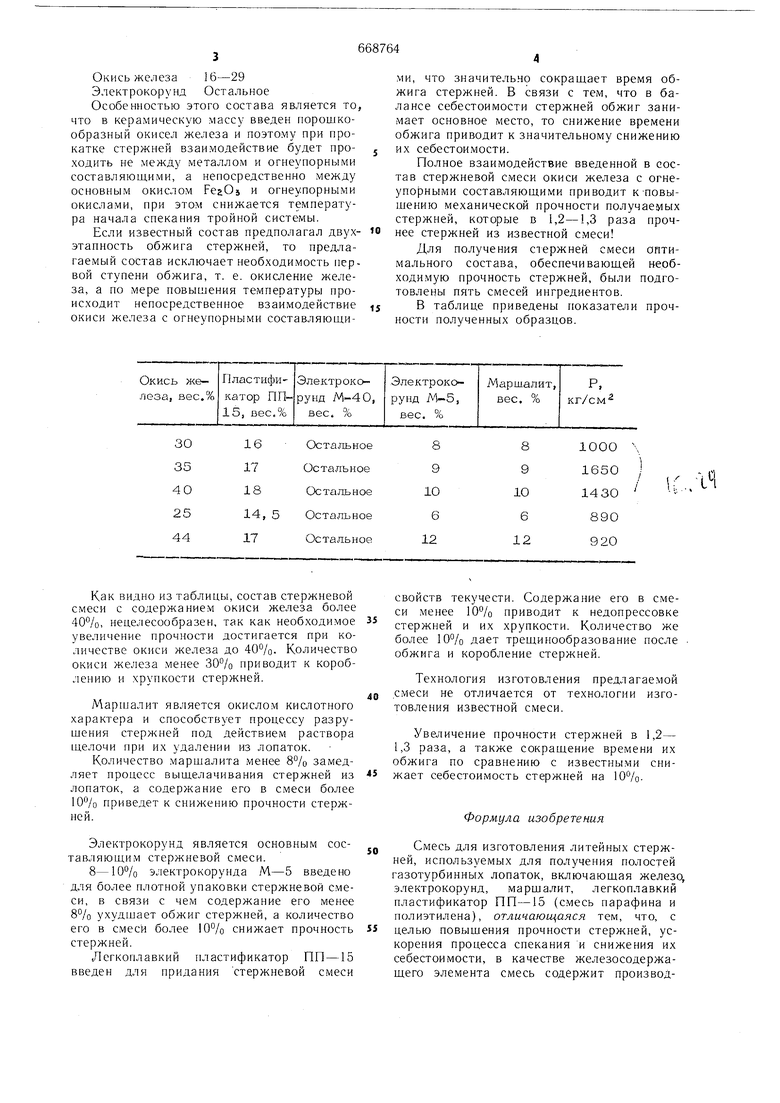

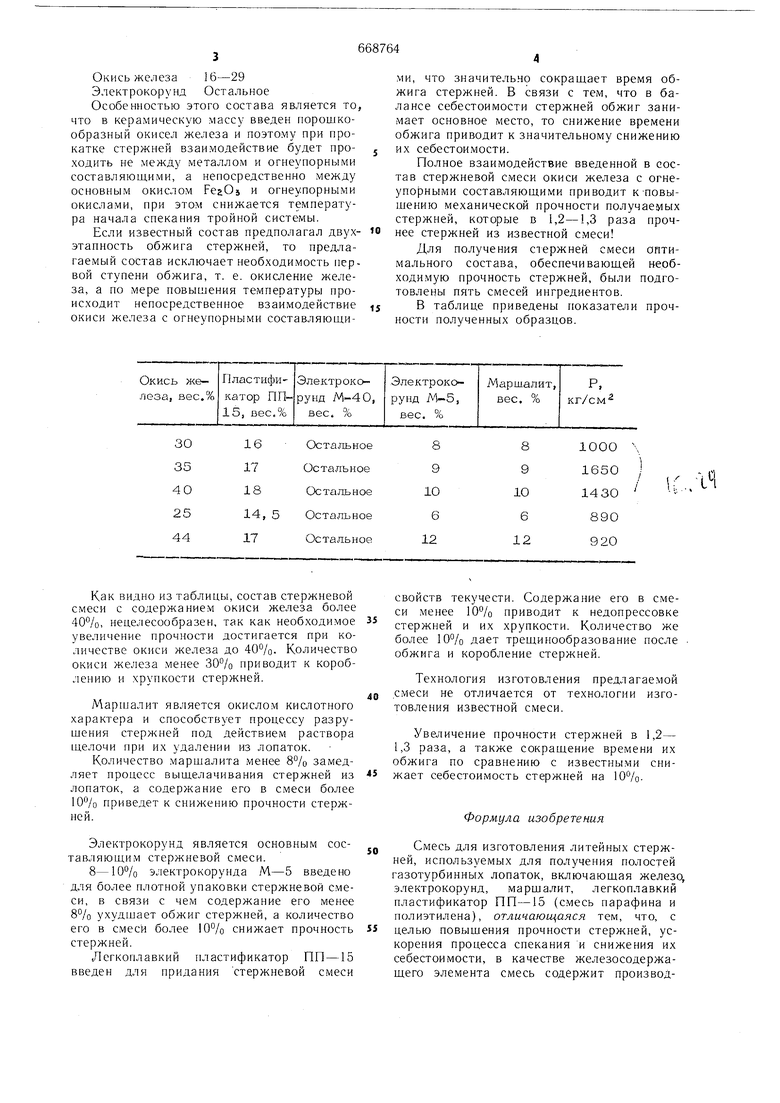

Изобретение относится к литейному производству и может быть использовано для получения керамических стержней литых лопаток из жаропрочны-х и жаростойких сплавов газотурбинных установок. Известна смесь для изготовления стержней на основе электрокорунда и маршалита с добавками карбида кремния, полиорганоалюмосилоксановой смолы, а также спиртового раствора хлористого кальция 1. Однако эта смесь не обеспечивает необходимую прочность стержней, используемых для получения полостей газотурбинных лопаток, и требует сравнительно продолжительного цикла обжига. Наиболее близкой по технической суш,ности и достигаемому результату является смесь, которая содержит маршалит, пластификатор ПП -15, электрокорунд М-5 и электрокорунд М-40 2. Однако при обжиге железо не сразу вступает в реакцию с огнеупорны.ми составляющими, а по мере повышения температуры окисляется в окислы, взаимодействуя с кислородом воздуха, а затем в виде окислов взаимодействует с маршалитом и электрокорундом, т. е. процесс обжига можно представить в данном случае двухэтапным, что приводит к увеличению времени этого процесса. В зависимости от условий обжига окисление железа может быть частичным и это препятствует полному спеканию компонентов в стержневой смеси, вследствие чего снижается механическая прочность стержней. Продолжительное время обжига, а также дороговизна чистого мелкодисперсного железа приводят к высокой себестоимости стержней данного состава. Цель изобретения - повышение прочности стержней, ускорение процесса спекания и снижение их себестоимости. Это достигается те.м, что стержневая смесь, в состав которой входят электрокорунд, маршалит, легкоплавкий пластификатор ПП-15 (смесь парафина и полиэтилена), в качестве железосодержаш,его элемента смесь содержит производную железа в виде его окисла при следуюшем соотношении ингредиен,тов, вес.%: Маршалит8-10 Легкоплавкий пластификатор 17-19 Окись железа 16-29 Электрокорунд Остальное Особенностью этого состава является то, что в керамическую массу введен порошкообразный окисел железа и поэтому при прокатке стержней взаимодействие будет проходить не между металлом и огнеупорными составляющими, а непосредственно между основным окислом и огнеупорными окислами, при этом снижается температура начала спекания тройной системы Если известный состав предполагал двухэтапность обжига стержней, то предлагаемый состав исключает необходимость первой ступени обжига, т. е. окисление железа, а по мере повышения температуры происходит непосредственное взаимодействие окиси железа с огнеупорными составляющиКак видно из таблицы, состав стержневой смеси с содержанием окиси железа более 40%, нецелесообразен, так как необходимое увеличение прочности достигается при количестве окиси железа до 40%. Количество окиси железа менее 30% приводит к короблению и хрупкости стержней. Мар1палит является окисло.м кислотного характера и способствует процессу разрушения стержней под действием раствора щелочи при их удалении из лопаток. Количество маршалита менее 8% замедляет процесс выщелачивания стержней из лопаток, а содержание его в смеси более 10°/о приведет к снижению прочности стержней. Электрокорунд является основным составляющим стержневой смеси. 8-10% электрокорунда М-5 введено для более плотной упаковки стержневой смеси, в связи с чем содержание его менее 8% ухудщает обжиг стержней, а количество его в смеси более 10% снижает прочность стержней. Легкоплавкий пластификатор ПП -15 введен для придания стержневой смеси ми, что значительно сокращает время обжига стержней. В связи с тем, что в балансе себестоимости стержней обжиг занимает основное место, то снижение времени обжига приводит к значительному снижению их себестоимости. Полное взаимодействие введенной в состав стержневой смеси окиси железа с огнеупорными составляющими приводит к-повыщению механической прочности получаемых стержней, которые в 1,2-1,3 раза прочнее стержней из известной смеси Для получения спержней смеси оптимального состава, обеспечивающей необходимую прочность стержней, были подготовлены пять смесей ингредиентов. В таблице приведены показатели прочности полученных образцов. СВОЙСТВ текучести. Содержание его в смееи менее 10% приводит к недопрессовке стержней и их хрупкости. Количество же более 10% дает трещинообразование после обжига и коробление стержней. Технология изготовления предлагаемой смеси не отличается от технологии изготовления известной смеси. Увеличение прочности стержней в 1,2- 1,3 раза, а также сокращение времени их обжига по сравнению с известны.ми снижает себестоимость стержней на 10%. Формула изобретения Смесь для изготовления литейных етержней, используемых для получения полостей газотурбинных лопаток, включающая железо, электрокорунд, маршалит, легкоплавкий пластификатор ПП-15 (смесь парафина и полиэтилена), отличающаяся тем, что, с целью повышения прочности стержней, ускорения процесса спекания и снижения их себестоимости, в качестве железосодержащего элемента смесь содержит произвол}ную железа в виде его окисла при следую щем соотношении ингредиентов, вес.о/о: Маршалит 8-10 ПРГКПП пикни пластификатор ПП-15 17-19 Окись железа 16-29 Электрокорунд Остальное 668764 о -Источники информации, принятые во внимание при экспертизе . . . 1- Авторское свидетельство СССР 74386, М. Кл. В 22 С 1/22, 1973. 5 2- Заявка № 246И41/02, М. Кл. В 22 С 9/04, 28.09.77, по которой принято решение о выдаче авторского свидетельства.

Авторы

Даты

1979-06-25—Публикация

1977-12-30—Подача