54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ

1

Изобретение относится к литейно му производству, а именно к формовочным смесям, применяемым для изготовления литейных стержней, используемых для получения полостей газотурбинных лопаток из жаропрочных сплавов.

Известна смесь l для изготовления керамических стержней, в состав которой входят следующие компоненты, мае.%:

Электрокорунд (ЭБ-99), зерно № 18080

Электрокорунд (ЭБ-99), зерно 810

ГМлевидный кварц 10 Пластификатор ПП-10 или ПП-1515-18

Перечисленные материа.пы смешивают при 80-140 С в конверторе до жидкотекучего состояния и запрессовывают в пресс-форму. Извлеченные из пресс-формы стержни помещают в короб, засыпают просушенным глиноземом и подвергают обжигу при в течение 10 ч, а затем в графитовом тигле - в засыпке из графита - и вторично обжигают в индукционной печи при в течение одного часа.

Недостатком этой смеси является то, что пылевидный кварц,как естественный материал содержит до 2% примесей, имеет большой коэффициент термического расширения (порядка 140f -16010 ). что дает малую прочность при спекании Оиэ 50-80 кг/м , большую усадку до 1,5-2% и, следовательно, приводит к значительному

10 искажению геометрии керамического стержня.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смесь для

15 изготовления керамических стержней, содержащая электрокорунд,карбид кремния, полиорганоалюмосилрксановую смолу, легкоплавкий пластификатор на основе парафина с полиэтиленом,

20 и трансформаторное масло.

Полученный шликер из этой смеси вакуумируют при 150-200 мм рт.ст. и запрессовывают при 90-110 С и давлении 3-5 кг/см . Сырой стержень ук25ладывают на драйер, являющийся точным отпечатком рабочей части одной половинки пресс-формы, затем опрокидывают вместе с драйером в керамический короб, заполненный техничес30ким глиноземом, укладывают на драйер

груз, обеспечивающий давление 2Зкг/см, и уплотняют глинозем вибрацией. После снятия груза и драйвра верхнюю часть стержня засыпают глиноземом, помещают в печь и обжигают стержни 2}.

Однако связующее, кремнеорганический лак, состоит из мелких глобулярных, кристаллических частиц двуокиси кремния (SiO/i) с большим количеством примесей, которые препятствуют процессу спекания. При спекании известной смеси под воздейств.ием температуры лак разлагается на SiO, N2,0, COjr, СО и т.д., затем происходит собственно спекание корунда с частицами кристаллического S. Для нормального протекания этого процесса необходима высокая (поряд- . ка ) температура.обжига кераьмческой смеси. Для улучшения процесса спекания можно было бы увеличить содержание кремнеорганического лака, но это приведет к снижению iпрочности керамики, а если увеличить температуру спекания, то увеличится усадка керамики при обжиге. Кроме того, известная смесь керамической массы имеет малую пористость, что способствует Противодействию керамики охлаждающемуся металлу отливки и может вызвать на ней трещины.

Цель изобретения - снижение температуры спекания смеси при сохранении достаточной прочности и пористости стержней.

Поставленная цель достигается тем, что смесь, включающая электрокорунд, легкоплавкий пластификатор на основе парафина с полиэтиленом, а также кремнийсодержеицее связующее, содержит в качестве упомянутого связующего плавленную двуокись кремния фракции 40-50 мкм и дополнительно содержит электродный графит при следующем соотношении ингредиентов, мае.% :

Плавленная двуокись кремния3-8

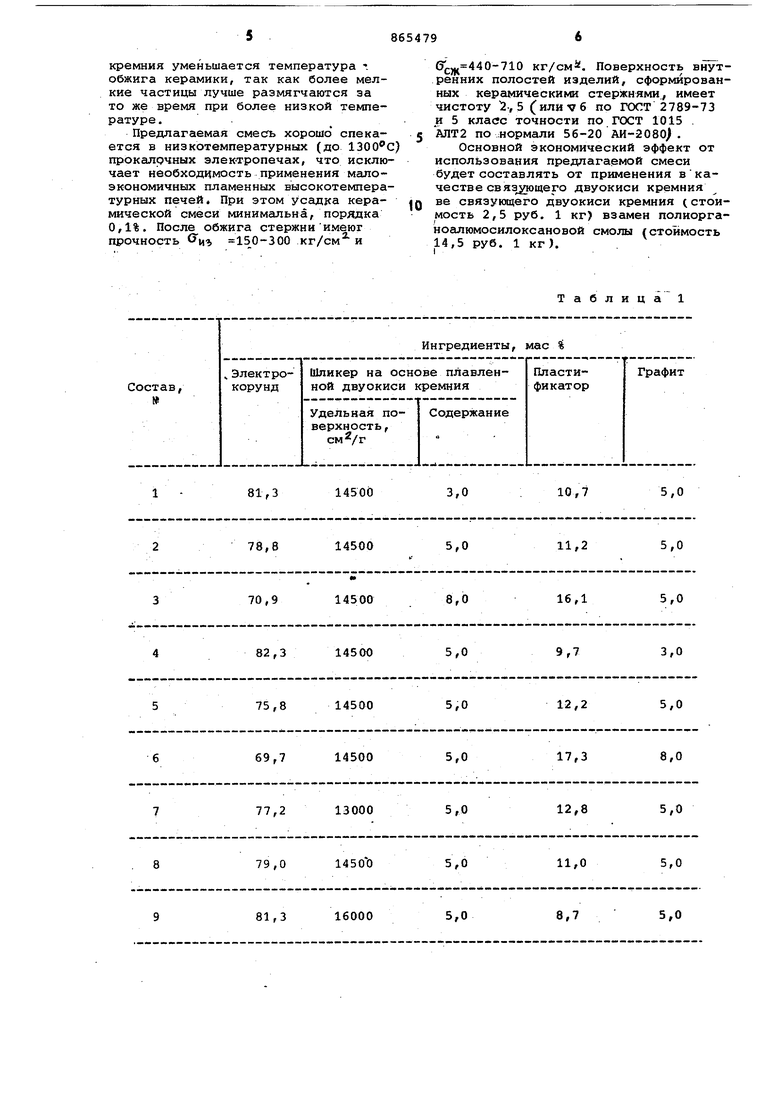

Легкоплавкий пластификатор на основе парафина с полиэтиленом9-17Электродный графит 3-8 Электрокорунд Остальное плавленная двуокись кремния фракции 40-50 мкм соответствует удельной йоверхности 13000-16000 см /г. Для изготовления керамических стержней было подготовлено 9 смесей, из них 7 смесей с удельной поверхностью двуокиси кремния равной 14500 CMV г, одна смесь - с 13000 см /г и одна с 16000 см /г.

Двуокись кремния бралась в виде плавленного тонкодиспёрсного порошка, приготовленного из боя кварцево,го стекла (С5-1ТУШДО.027.220) с размерами зерен не менее 10 мм. Помол производился в шаровой мельнице корундовыми шарами диаметром 18-20 мм в соотношении стекло: шары - 1:2 с добавлением дистиллированной воды из с расчета 22% влажности. После мокрого помола, который производят в течение 24-48 ч, полученную ма.ссу сушат при 120С.

Легкоплавкий пластификатор (ПП-IQ) Q содержит 90 мас.% высокоочищенного парафина (ГОСТ 16960-71 марки В, В,, БЗ) и 10 мас.% полиэтилена (марки 15802-020 ГОСТ 16337-70) придает сырым необожженным стержням необходимую прочность ( 60-90 кг/см

60-70 кг/см Ь

Электрокорунд для смеси брался следующего состава:

электрокорунд 4

0 I с размером зерен 50-40 мкм электрокорунд № 5 с размером зерен 63-50 мкм электрокорунд № 12 с размером зерен 160-125 мкм, 5 Смесь электрокорундовых порошков брали соответственно в соотношении 1:0,42:0,4 загружали в конвертор и сушили в течение двух часов при 140160с, Для перемешивания массыв Q конвертор загружали корундовые шары диаметром 40 мм в соотношении керамическая масса: шары - 1:1. После сушки и перемалывания в конвертор загружали пластификатор и электродC ный графит и перемешивали массу в теч-ение не менее трех часов. Готовую массу выгружали из конвертора, освобождали от корундовых шаров и прессовали стержни при 140-160°С и давлении 3-5 кг/см. Стержни устанавливали в керамические корбба, засыпали

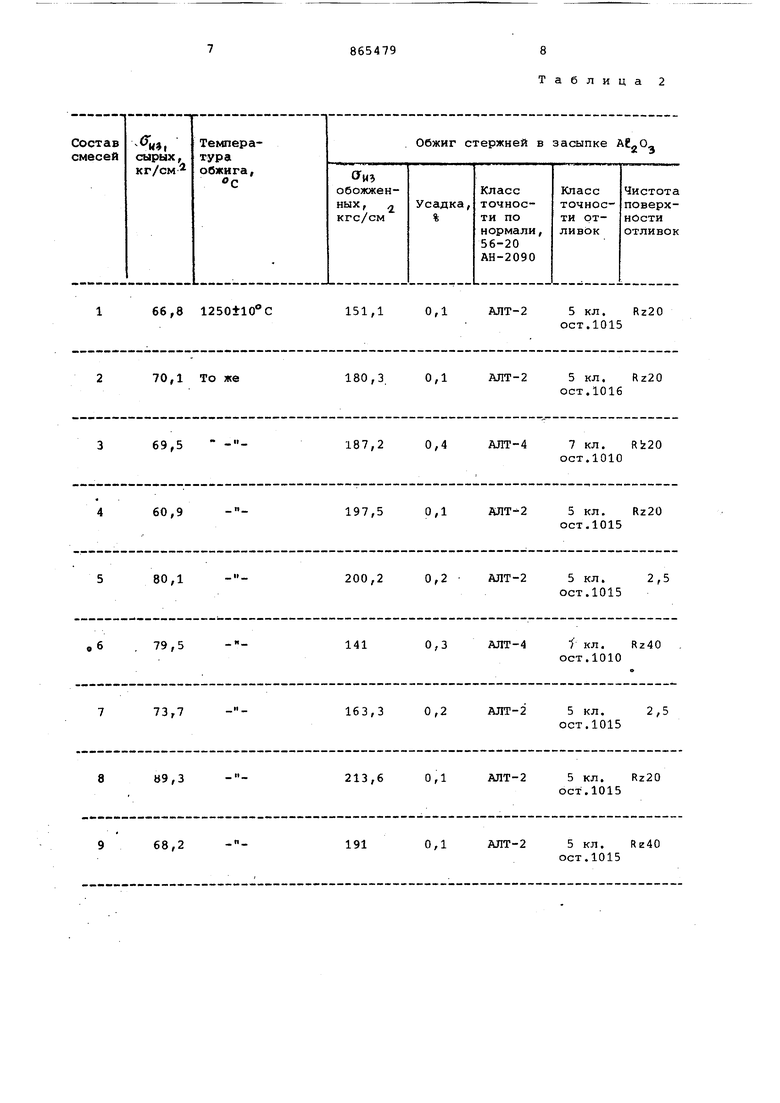

глиноземом ГА-85 ГОСТ6912-64 или окисью магния ГОСТ4226-67 и обжигали в прокалочной электропечи при . В табл.1-3 приведены предлагаемые составы смесей и их свойства.

Керамические стержни могут быть удалены из отливок в 70% растворе плавиковой кислоты (HF} в течение

150 ч, или в автоклаве, заполненном раствором щелочи (КОН) 35-40%-ной концентрации, плотностью 1,551,41 г/см, при 180-210°С, давлении 3-5 атм, в течение 6-10 ч. Дисперсность частиц плавленной

двуокиси кремния существенно влияет не только на температуру обжига, но и на усадку керамического стержня, пористость, прочность и чистоту его поверхности. Поскольку дисперсность влияет одновременно на .несколько факторов, то фракция принята оптимальной (40-50 мкм), что соответствует 13000-16000 . .

Как видно из табл.2,с уменьшением

величины частиц плавленной двyoки иJ

кремния уменьшается температура г обжига керамики, так как более мелкие частицы лучше размягчаются за то же время при более низкой температуре. .

Предлагаемая смесь хорошо спекается в низкотемпературных (до ISOOC прокалрчных электропечах, что исключает необходимость применения малоэкономичных пламенных высокотемпературных печей При этом усадка керамической смеси минимальна, порядка 0,1%. После обжига стержниимеюг прочность Оц 150-300 кг/см и

(5j.jn 440-710 кг/см. Поверхность внутренних полостей изделий, сформированных керамическими стержнями, имеет чистоту v 5(илйvб по ГОСТ 2789-73 и 5 класс точности по ГОСТ 1015 . АЛТ2 поднормали 56-20 АИ-2080) .

Основной экономический эффект от использования предлагаемой смеси будет составлять от применения вкачестве ев яз тощего двуокиси кремния ве связующего двуокиси кремния (стои0мость 2,5 руб. 1 кг) взамен полиорганоешюмосилоксановой смолы (стоимость 14,5 руб. 1 кг).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| Способ получения керамической смеси и керамическая смесь | 2019 |

|

RU2721974C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| Смесь для изготовления огнеупорных литейных стержней | 1980 |

|

SU933174A1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

| Керамическая смесь для стержней | 1988 |

|

SU1614883A1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

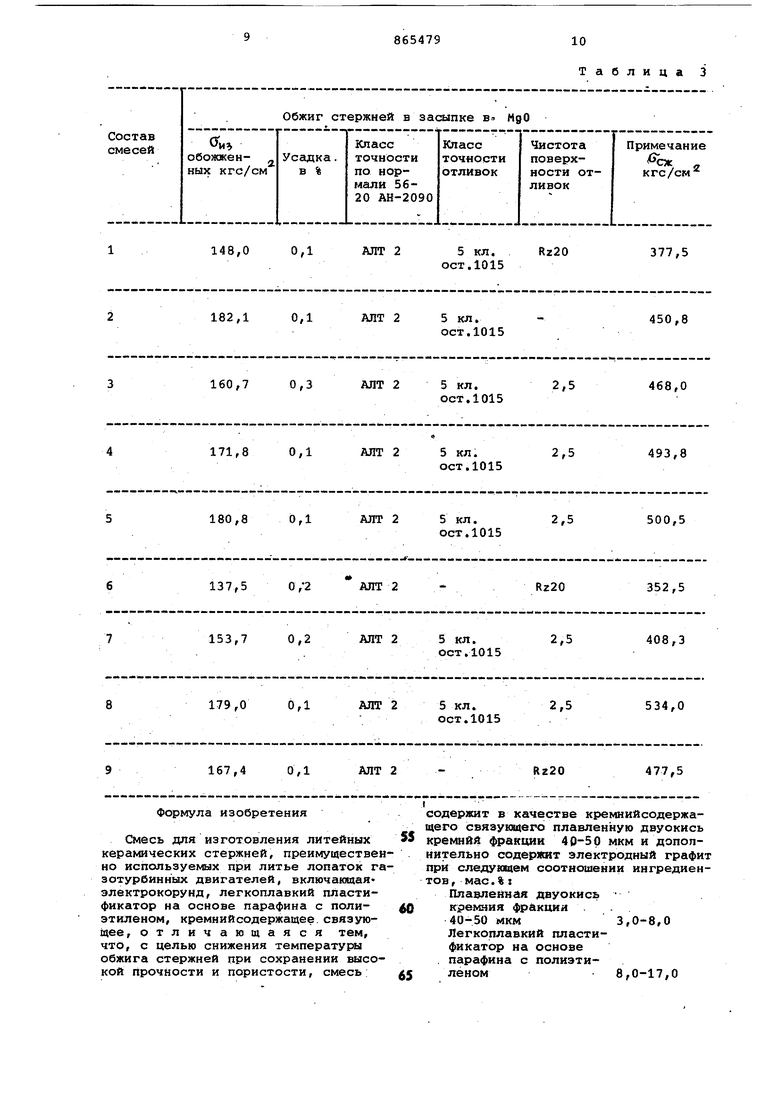

Таблица 1

1 66,8 1250110 С

151,1 0,1 АЛТ-2

180,3 0,1 АЛТ-2

70,1 То же

«.

187,2 О,

3 69,5 197,5 4 60,9 200,2 0,2 АЛТ-2 5 кл.

141

,6 , 79,5

- -

163,3 0,2 АЛТ-2

73,7

213,6 0,1 АЛТ-2

Н

8 «9,3

П

191

68,2

Таблица 2

5 кл. Rz20 ост.1015

5 кл. Rz20 ост.1016

АЛТ-4 7 кл. RIz20 ост.1010 ост.1015

i кп. R240

0,3 АЛТ-4 ост.1010

5 кл. 2,5 ост.1015

5 кл. Rz20 ост.1015

5 кл. Rz40

0,1 АЛТ-2 ост.1015 0,1 ДЛТ-2 5 кл. Rz20 ост.1015 2,5

Формула изобретения

Смесь для изготовления литейных керамических стержней, преимущественно используемых при литье лопаток газотурбинных двигателей, включающая электрокорунд, легкоплавкий пластификатор на основе парафина с полиэтиленом, кремнийсодержащее связующее, отличающаяся тем, что, с целью снижения температуры обжига стержней при сохранении высокой прочности и пористости, смесь:

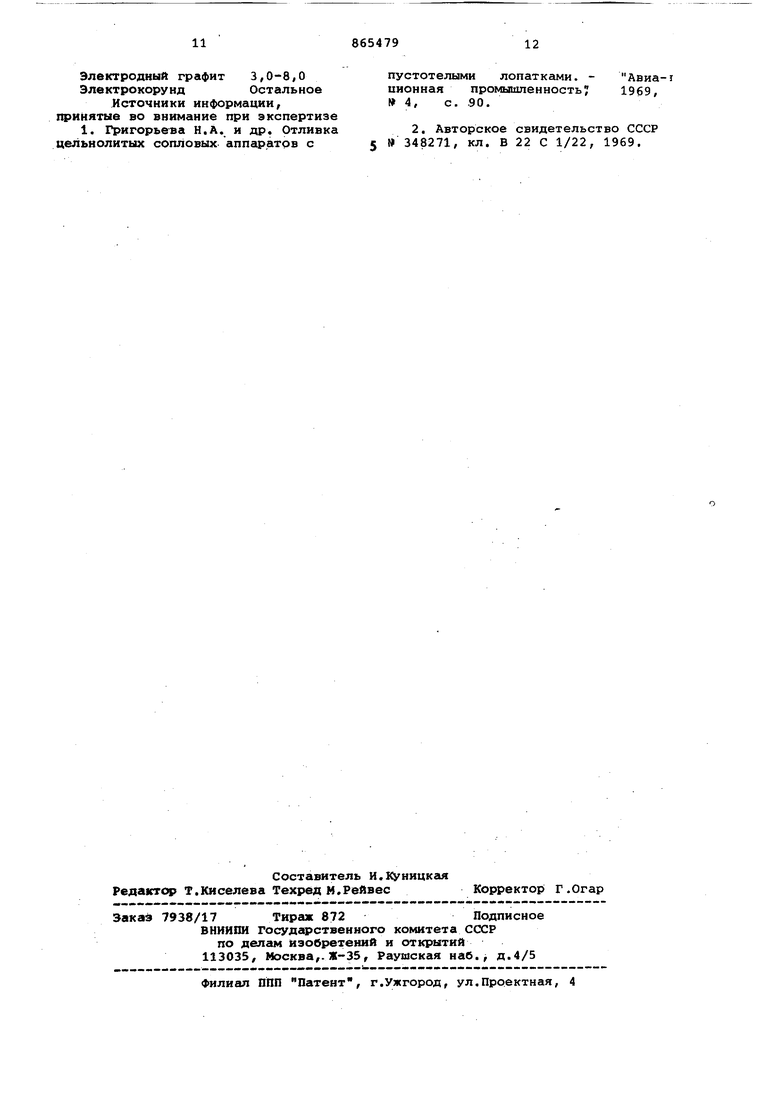

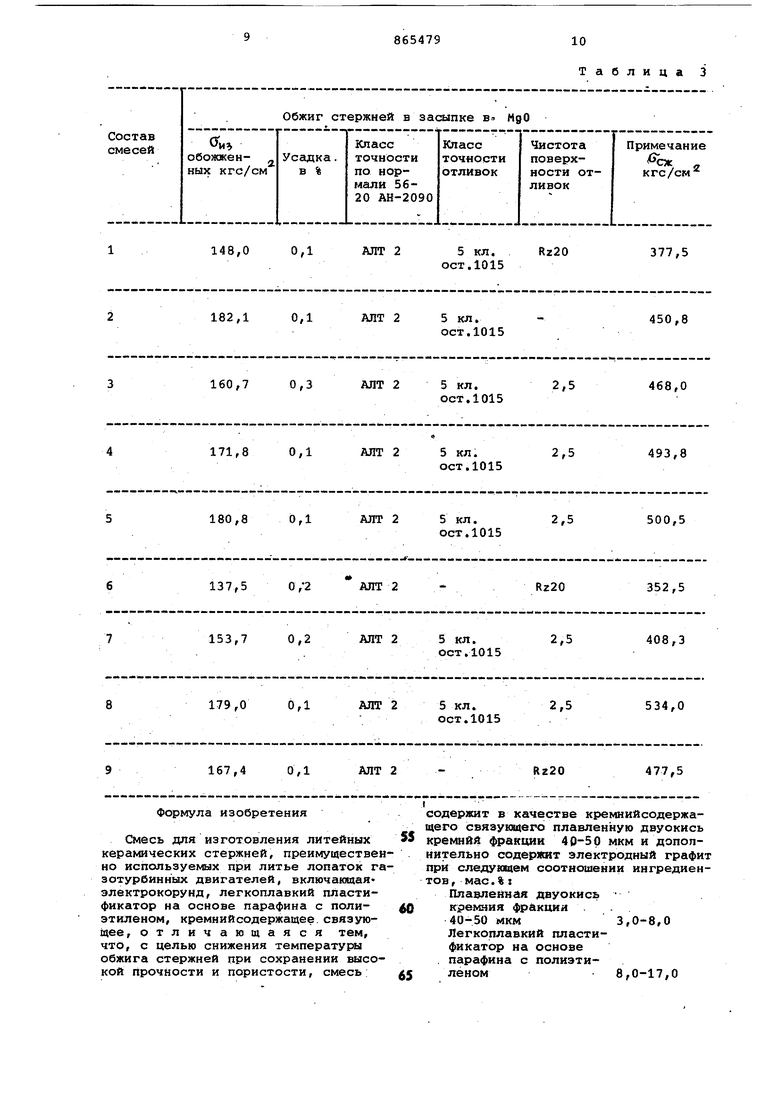

Таблица 3

содержит в качестве кремнийсодержачего связукедего плавленную двуокись кремния аиции 40-50 мкм и дополнительно содержит электродный графит При следугсщем соотношении ингредиентов , мае.%:

Плавленная двуокись кремния фракции . .

40-50 мкм3,0-8,0

Легкоплавкий пластификатор на основе . парафина с полиэтиленом8,0-17,0

11865479 12

Электродный графит 3,0-8,0пустотелыми лопатками. - Авиа-i

Электрокорунд Остальноеиионная промышленность; 1969,

Источники информации, 4, с. .90.

принятые во внимание при экспертизе

цельнолитых сопловых аппаратов с5 ( 348271, кл. В 22 С 1/22, 1969.

Авторы

Даты

1981-09-23—Публикация

1979-11-23—Подача